1.涂层附着力

涂装工程中,对于防腐蚀涂料的涂层附着力检测是涂层保护性能相当重要的指标,越来越被业主和监理所重视。除了在试验室内的检测外,防腐蚀涂料的选用过程中,对涂料产品进行的样板附着力测试,以及施工过程中现场附着力的检测,也越来越普遍。

有机涂层与金属基底间的附着力,与涂层对金属的保护有着密切的关系,它主要是由附着力与有机涂层下金属的腐蚀过程所决定的。有机涂层下金属的腐蚀主要是由相界面的电化学腐蚀引起的,附着力的好坏对电化学腐蚀有明显的影响。良好的附着力能有效地阻挡外界电解质溶液对基体的渗透,推迟界面腐蚀电池的形成;牢固的界面附着力可以极大地阻止腐蚀产物——金属阳离子经相间侧面向阴极区域的扩散,这些阳离子扩散是为了平衡阴极反应所生成的带负电荷的氢氧根离子,这虽然是一个相当缓慢的过程,但是一旦附着力降低,阳离子从相间侧面向阴极扩散的扩散则容易得多。

有机涂层的附着力,应该包括两个方面,首先是有机涂层与基底金属表面的黏附力(adhesion),其次是有机涂层本身的凝聚力(Cohesion)。这两者对于涂层的防护作用来说缺一不可。有机涂层在金属基底表面的附着力强度越大越好;涂层本身坚韧致密的漆膜,才能起到良好的阻挡外界腐蚀因子的作用。涂层的不能牢固地黏附于基底表面,再完好的涂层也起不到作用;涂层本身凝聚力差,漆膜容易开裂而失去保护作用。这两个方面缺一不可,附着力不好,再完好的涂层也起不到作用;而涂层本身凝聚力差,则漆膜容易龟裂。这两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。

有关涂层附着力的研究有相当多的理论学说,影响涂层附着力有基本因素主要有两个,涂料对底材的湿润性和底材的粗糙度。涂层对金属底材的湿润性越强,附着力越好;一定的表面粗糙度对涂层起到了咬合锚固(Anchor Pattern)的作用。

检测涂层与底材之间的附着力有多种方法,很多机构制订了相应的标准,同时也制备了很多的仪器工具来进行附着力的检测。

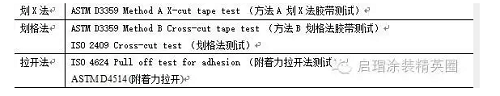

适用于现场检测附着力的方法主要有两大类, 用刀具划X或划格法,以及拉开法。这两种方法除了可以在实验室内使用外,更适合于在施工现场中应用。主要的应用标准如表1。

表1 涂层附着力的检测方法和标准

2.划X法match

美国材料试验协会制订的ASTM D3359-02是目前最新版的有关划X法的标准。它适用于干膜厚度高于125微米的情况,对最高漆膜厚度没有作出限制。而相对应的划格法通常适用于250微米以下的干膜厚度。

测试所要有的工具比较简单,锋利的刀片,比如美工刀、解剖刀;25mm(1in.)的半透 明压敏胶带;铅笔一头的橡皮擦以及照明灯源,比如手电等。

测试程序如下:

(1)涂层表面要清洁干燥,高温和高湿会影响胶带的附着力

(2)浸泡过的样板要用溶剂清洗,但不能损害涂层,然后让其干燥

(3)用刀具沿直线稳定地切割漆膜至底材,夹角为30~45°,划线长40mm(1.5 in.),交叉点在线长的中间

(4)用灯光照明查看钢质基底的反射,确定划痕到底材没有;如果没有,则在另一位置重线切割

(5)除去压敏胶带上面的两圈,然后以稳定的速率拉开胶带,割下75mm(3in.)长的胶带

(6)把胶带中间处放在切割处的交叉点上,用手指抹平,再用橡皮擦摩平胶带,透明胶带的颜色可以帮助我们看出与漆膜接触的状态密实程度。

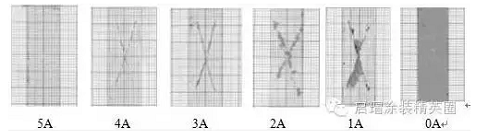

(7)在90±30s内,以180°从漆膜表面撕开胶带,观察涂层拉开后的状态,标准中定义了五种状态供参考(如图1),其中5A-3A为附着力可接受状态。

5A:没有脱落或脱皮

4A:沿刀痕有脱皮或脱落的痕迹

3A:刀痕两边都有缺口状脱落达1.6mm

2A:刀痕两边都有缺口状脱落达3.2mm

1A:胶带下X区域内大部分脱落

0A:脱落面积超过了X区域

图1 附着力划X法的涂层状态

3.划格法

附着力的划格法测试标准主要有ASTM D3359 Method B、ISO 2409和GB 。两者的测试方法和描述基本相同,只是对于附着力级别的说明次序刚好相反。ASTMD3359是5B~0B为由好到坏,而ISO 2409是0~5为由好到坏。这里主要介绍ISO 2409的测试方法。

ISO 2409划格法测试中使用的刀具有多刃和单刃两种,由于多刃刀具对>120微米的干膜厚度或较硬的涂层不容易平稳地切割漆膜,因此推荐使用单刃刀具。为了避免人为误差,发展有电动划格法附着力测试仪,可以自动划格,刀具压力可以预先调校。有些仪器公司,如德国Erichzen仪器公司生产的430型,可以进行单行、多行、星形及楔形等多种规格的试验。使用单刃刀具,还需要具有不同间距的仪器。透明压敏胶带以及x 2 或 x 3的放大镜也是不可缺少的试验用材料。

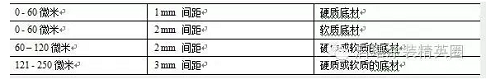

不同的漆膜决定了不同的划格间距,底材的软硬程度也对其有影响(如表2)。

表2 不同漆膜厚度与底材相对应的划格间距

测试程序如下:

(1)测量漆膜,以确定适当的切割间距

(2)以稳定的压力,适当的间距,匀速地切割漆膜,刀刀见铁(直透底材表面)

(3)重复以上操作,以90°角再次平行等数切割漆膜,形成井字格

(4)用软刷轻扫表面。以稳定状态卷开胶带,切下75mm的长度

(5)从胶带中间与划线呈平行放在格子上,至少留有20mm长度在格子外以用手抓着,用手指摩平胶带

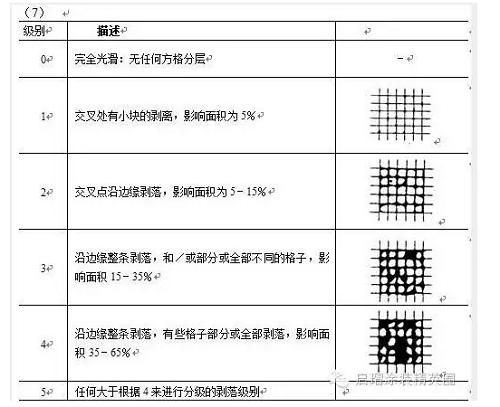

(6)抓着胶带一头,在0.5~ 1.0s内,以接近60°角撕开胶带。保留胶带作为参考,检查切割部位的状态,见图2和图3。

图2 ISO 2409划格法的附着力级别

ISO 12944-6中规定,达到0级或1级为合格。

在ISO 12944中规定,附着力须达到1级才能认定为合格;在GB 中,附着力达到1~2级时认定为合格。很多重大项目的防腐蚀涂装规格书中,规定测试样板的涂层附着力必须达到1级。

4.拉开法

拉开法是评价附着力的最佳测试方法,ISO 4624:2002为附着力拉开法的目前最新版应用标准,相类似的测试标准还有ASTM D4514。

拉开法测试仪器有机械式和液压/气压驱动两种类型。典型的测试仪器有Elcometer 106型(机械式)和Elcometer 108型(液压型)以及PAT M01(液压型)。

挪威国家技术局分别在1992年,1994年和1995年进行了三个项目的测试工作,针对不同的涂料类型、黏结剂类型、测试仪器以及圆柱规格和圆柱周边是否切割等因素,研究判断附着力测试结果差异的成因。1994年研究结果直接导致了在挪威石油工业标准NORSOK M501规定不再使用类似于Elcomete 106的手动机械拉开法测试仪,因为它由于手工操作的不稳定性而影响测试结果的准确性。

使用的胶黏剂有两种,环氧树脂和快干型氰基丙烯酸酯胶黏剂。环氧胶黏剂在室温下要24小时后才能进行测试,而快干型氰基丙烯酸酯胶黏剂室温下15分钟后即能达到测试强度,建议在2小时后进行测试。

透明胶带的作用主要是用来固定刚黏上的铝合金圆柱,以免胶黏剂没有固化到一定牢度而使圆柱偏离原来的黏着位置。

切割刀具用来切割铝合金圆柱周边的涂层与胶黏剂,直至底材,这样可以避免周边涂层影响附着力的准确性。如果干膜厚度低于150微米时,可以不进行切割处理。

图3 附着力拉开法测试的结构示意图

测试程序和方法如下:

(1)铝合金圆柱用240-400目细度的砂纸砂毛,使用前用溶剂擦洗除油

(2) 测试部位用溶剂除油除灰

(3) 按正确比例混合双组份无溶剂环氧胶粘剂,再涂抹上铝合金圆柱,压在测试涂层表面,转向360°,确保所有部位都有胶粘剂附着

(4) 用胶带把铝合金圆柱固定在涂层表面,双组份环氧胶粘剂在室温下要固化24小时;氰基丙烯酸胶粘剂按说明书的要求(15分钟后达到强度,最好在2小时测试)。

(5)测试前,用刀具围着铝合金圆柱切割涂层到底材

(6) 用拉力仪套上铝合金圆柱,转动手柄进行测试,记录下破坏强度(MPa),以及破坏状态。用百分比表示出涂层与底材、涂层之间、涂层与胶水以及胶水与圆柱间的附着力强度及状态

(7)为了便利起见,ISO4624中规定了一系列符号来描述其状态:

A = 底材的内聚力破坏

A/B = 底材与第1道漆间的附着力破坏

B = 第1道漆的内聚力破坏

B/C = 第1道涂层与第2道涂层间的附着力破坏

n = 多道涂层系统中第n道涂层的内聚力破坏

n/m = 多道涂层系统中第n道涂层与第m道涂层系统的附着力破坏

-/Y = 最后1道涂层与胶黏剂间的附着力破坏

Y = 胶黏剂的内聚力破坏

Y/Z = 胶黏剂与测试圆柱间的附着力破坏

附着力的强度以N/mm2(Mpa)来表示,在常用的Elcometer 108上面显示的是MPa。比如一个涂层系统的拉开应力为20MPa,在圆柱上面和第一道涂层上有30%的涂层内聚力破坏,第一道涂层与第二道涂层的附着力破坏达到70%的圆柱面积,则可以表述为:20MPa,30%B,70%B/C

在NORSOK M501 (Rev 4 1999)中,对有机涂层的附着力测试规定要求必须使用自动的中心拉开式仪器,而不能使用手动机械式(例如Elcometer 106),至少要求达到5.0MPa。对于防火涂料,水泥型的要求达到2.0MPa,对于环氧类产品要求为3.0MPa认可为合格。

ISO 12944-6 中对于涂层系统(干膜厚度大于250微米时)的附着力要求为按照ISO 4624拉开法附着力测试,至少要达到5MPa,并且不低于原的50%(在GB 中为70%)

对于旧涂层的维修,参考数值至少要达到2MPa,才能认定为原涂层具有一定的附着力,可以保留。否则旧涂层予以去除。

《海港工程混凝土结构防腐蚀技术规范》JTJ 275-2000中对新建结构防腐蚀涂层与混凝土表面的附着力不得到小1.5MPa,如果涂层系统已达到设计使用年限的附着力仍不小于1.0MPa,且表面无裂纹、气泡和严重粉化时,被认为可以继续使用。

5.结束语

防腐涂层的附着力测试有多种方法,上面介绍的划X和划格法测试结果不理想时,拉开法可以作为主要的参考方法。

根据ISO12944-6的规定,涂层性能测试要在标准大气环境养护3周(21天)后进行。在现场的测试,尽管涂层固化环境不稳定,但是经过21天的风化后,涂层系统进入了更为稳定的状态,此时进行附着力测试其结果更为准确,更具有科学说服力。

为了测试结果的公平公证性,在工程现场测试时,需要业主、监附理、承包商、施工方以及涂料供应商一起参与附着力的检验测试。相关的测试报告中还要注明涂层系统、施工时间、固化情况、测试点的漆膜厚度、测试用仪器和参考的标准等,对于测试结果要慎重对比地相应的标准,力求准确地进行描述,并作记录。

参考文献:

1. 虞亨,涂料与涂膜特性的最新评价方法(III)。现代涂料与涂装,2001(1)

2. Rune Nilsen and Jan Scheie, Testing theAccuracy of Adhesion/Cohesion Equipment, PCE Novembr 1996

3. ISO 12944:1998 Paint andVarnishes – Corrosion protection of steel Structures by Protective PaintSystems

责任编辑:王元

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414