在大量的零件断裂事故中由于材料缺陷引起的失效占有相当大的比重。材料缺陷包括金属夹杂物与非金属夹杂物,钢锭偏析、结晶偏析、气孔偏析,钢中的气体,铸造缺陷等等。

一、机车十字头

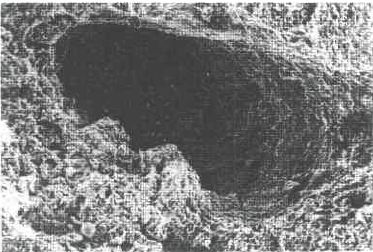

机车在行进途中十字头突然断裂。十字头实物照片见图10-1。十字头内侧板断口宏观形貌见图10-2。

图10-1 十字头断裂实物照片

图10-2 十字头内侧板宏观断口

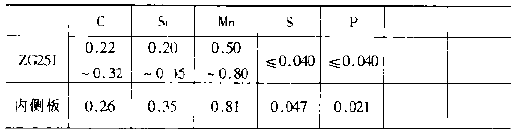

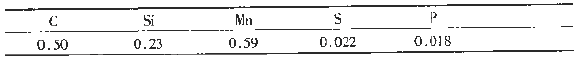

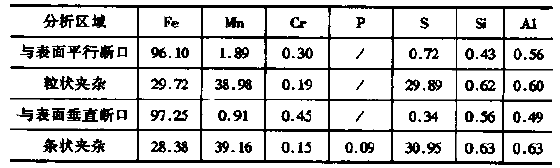

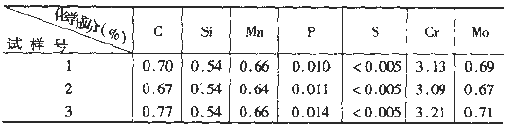

1. 化学成分Wt(%)

表:化学成份

硫含量过高

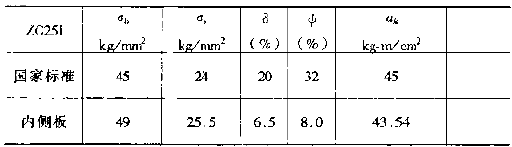

2. 机械性能

表:机械性能

3. 金相分析

对内侧板断口的背面作硫印和低倍检验看出,铸件存在较严重的表面气孔,疏松以及硫的偏析等缺陷。金相组织为铁素体+珠光体。晶粒度5~6级,氧化物1.5级,硫化物3.0级。

4. 断口的宏观分析

断口无明显的塑性变形,有明显的台阶存在,并隐约可见到贝纹线,属多源疲劳断裂。内侧板断口疲劳源位于铸件表面一侧,源区表面光滑。

5. 扫描电镜分析

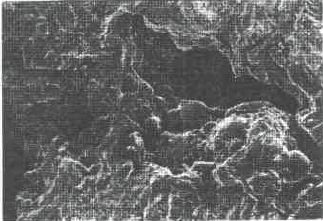

从疲劳源区及疲劳裂缝扩展区切取试样,分别在电镜下观察。观察发现内侧板断口的疲劳源区存在表面气孔和表面孔洞等缺陷,见图10-3和图10-4。

图10-3 表面气孔 ×30

图10-4 表面孔洞 ×50

在断口上可见到较多的显微空隙(疏松缺陷)见图10-5在疲劳扩展区中可见到疲劳辉纹及受研磨的形态。这说明十字头断裂为机械疲劳断裂。

图10-5显微空隙

通过对十字头断裂的综合分析,结论是以其铸件表面的气孔,孔洞等铸造缺陷为疲劳的机械疲劳断裂。

二、筛板断裂分析

筛板热成型或热成型淬火后,在筛板筛孔边缘产生纵向和横向裂纹。放置一段时间后裂纹尺寸增大、数量增多,甚致发生断裂。

1. 化学成分(Wt%)

表:化学成分

成分合格

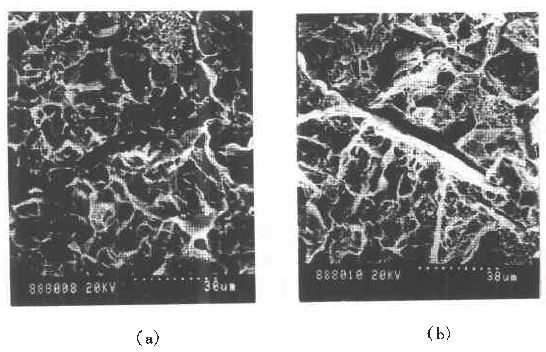

2. 断口分析

宏观断口呈灰色、无金属光泽,断口分层,断口的边、角处氧化锈蚀,表明淬火加热之前钢板中存在有裂纹。

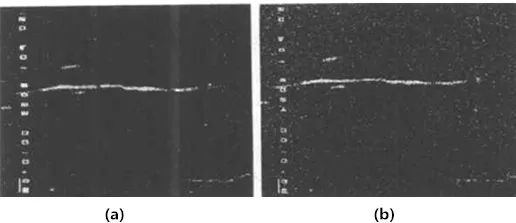

图10-6(a)是筛板纵向断口(断口表面与钢板表面平行)扫描电镜照片。由图中可见断口以沿晶型断裂为主,晶界上有较多的颗粒状夹杂物。图10-6(b)为与钢板表面垂直的横向断口。该断口是沿晶与准解理混合断口。在断口上可以明显地观察到沿轧向分布的粗大夹杂物,在夹杂物的两侧及两端均有裂纹存在。

图10-6筛板断口形貌

a)与钢板表而平行的断口,(b)与钢板表而垂直的断口

利用x射线能谱仪分析断口表面及夹杂物的化学成分。分析结果见下表。由表中数据可知,断口上的S含量较高。已超出45钢S含量10倍以上,这说明在晶界上S元素偏析,根据夹杂物的成分,可以确认这些粒状和条状夹杂均为(Mn,Fe)S。

表: x射线能谱分析结果

3. 电子探针分析

利用电子探针观测了硫化物在钢中的分布见图14-7。图10-7(a)为S的面分布,10-7(b)为Mn的面分布。

图10-7钢中硫化物的分布

a)S的面分布; (b)Mn的面分布

分析结论是过量的硫化物以条状沿轧向分布,导致钢材变形开裂倾向增大,沿着皂条状分布的硫化物夹杂发生开裂或分层;S等有害元素在晶界上偏聚削弱晶界的结合力,使晶界弱化和脆化是筛板发生断裂的根本原因。

三、大型冷轧支承辊断裂分析

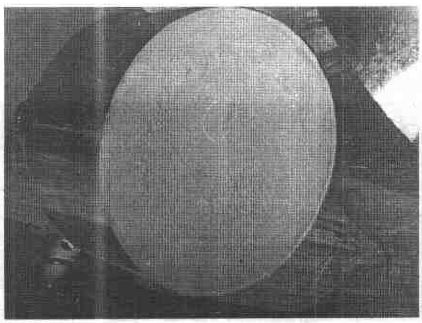

70Cr3Mo钢大型冷轧支承辊粗加工后停放于车间,伴随着一声巨响辊身中部垂直轴线方向开裂成两段。

1. 宏观断口分析

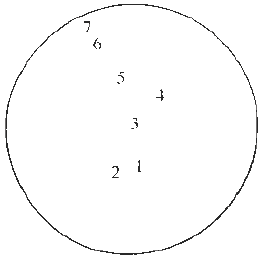

断口比较平齐,呈脆性断裂特征见图10-8。断口上未发现任何肉眼可见的冶金缺陷。在断口上可见到自内向外呈放射状的断裂台阶,可以看出裂纹是由内部萌生向外扩展开裂的。在图10-9位置套取七根料棒,分别进行断口、金相组织、化学成分、氢含量分析及机械性能试验。

图10-8支承辊宏观断口

2. 微观断口分析

断口微观形貌特征基本属于解理+准解理,位于心部的断口上发现有碳化物的偏析区,定性分析为铬的碳化物。该材料很脆,对裂纹的扩展很敏感。断口上可见到许多以非金属夹杂物或碳化物小颗粒为源形成的脆性断裂见图10-10。

图10-9 从断口上取样位置示意图

图10-10以碳化物颗粒为源的脆性断裂×350

图10-11氢脆断口 ×700 图10-12沿晶和穿晶的二次裂纹 ×1050

在图10-9,1,2,3,4位置断口上皆见到碎条状氢脆断口的特征见图10-11。在断口上还见到较多的穿晶或沿晶的二次裂纹见图10-12。各断口上未发现明显的冶金缺陷。

3. 金相组织

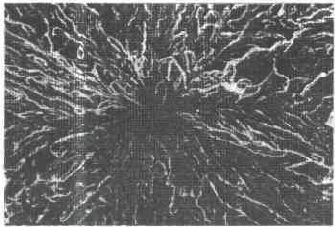

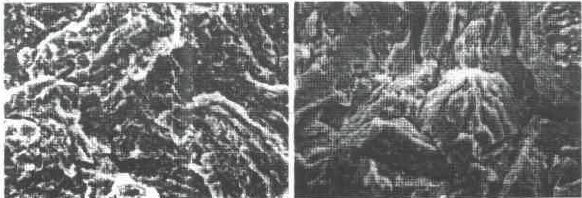

金相组织检验结果见下表及图10-13和图10-14。

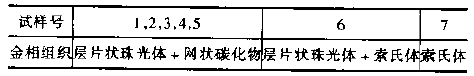

表:金相组织

图10-13层片珠光体+网状碳化物(试样2.4)x 300

图10-14索氏体(试样7) ×300

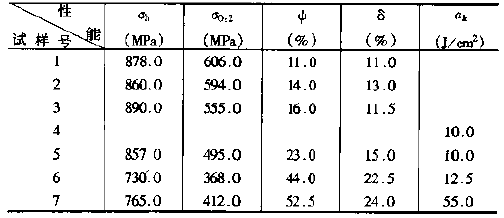

4.机械性能

机械性能测试结果见下表。

表:机械性能

5. 化学成分

化学成分分析结果见下表。

表:化学成分

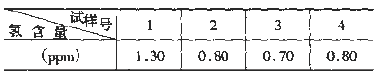

6. 氢含量

氢含量分析结果见下表。

表:氢含量

7. 分析

此支承辊材质为70Cr3Mo,这种材质对氢脆的敏感性随碳含量的增加而增加。铬在4%的范围内,对氧的敏感性随铬含量的增加而增加。从断口的微观分析中可知此辊心部很脆,裂纹敏感性很强。一点点非金属夹杂物或碳化物颗粒都可成为脆性开裂的裂源。

从靠近心部的几个断口上皆发现有氢脆断口的微观形貌特征。从氢含量的数据看氢含量并不高,这主要是由于轧辊断裂后仃放了一个多月才取样,定氢试样加工完后又没及时分析,又经过了近一周的时间才分析,所以氢已大部分逸出。

氢脆对断面收缩率影响最为明显,取样加工成拉伸试样后立刻做机械性能试验,氢的影响就比较明显。从机械性能数据来看,位于心部的几个试样断面收缩率很低。不同位置断面收缩率的高低正好与氧含量的高低相对应。

从化学分析来看心部碳、磷、铬偏高。

此辊予备热处理的理想组织为球状珠光体而该辊心部组织为层状珠光体+网状碳化物。这种组织承受应力差,对裂纹的敏感性较强。断口上穿晶或沿晶的二次裂纹即是很好的例证。

此辊经中温回火,表面硬度高达HS71,热应力较高。对于轴类锻件热应力的存在形式是以轴向应力为最大的三向拉应力。钢中存在着一定的氢(冒口中氢含量为2.3ppm)。在内应力作用下位错塞积,形成显微裂纹一断裂源。应力使显微裂纹的尖端形成三向拉应力的应力场,促使自固溶体中脱溶的氢原于向应力场扩散、聚集。进人显微裂纹内的氢原子结合成氢分子,在裂纹内产生很高的氢分子压力,与内应力相叠加便引起钢的脆断。

结论是轧辊内存在着以热应力为主的内应力是轧辊置裂的主要原因。轧辊内较高的氢含量,热处理后心部层片状珠光体+网状碳化物组织都是造成多源脆性开裂的重要原因。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8125

腐蚀与“海上丝绸之路”

点击数:6461