汽车带给人类方便和舒适的同时, 也带来了环境和能源的危机, 如何降低汽车尾气排放成为当前汽车行业面临的重要课题。降低汽车重量可以有效降低油耗。世界铝业协会报告表明: 汽车所有能耗的60%来自汽车自重,整车每减重10%,可降低油耗10%~15%。底盘系统作为汽车的重要组成部分, 底盘系统重量约占汽车总重量的30%以上,底盘系统的轻量化不仅可以降低油耗, 还对整车舒适性有着重要影响。本文就当前汽车底盘轻量化技术的应用做简要描述。

1 底盘轻量化技术途径

一般底盘零件都为安保件, 对零件各方面性能的要求十分严格。底盘零件当前实现轻量化的主要途径为结构优化设计、先进材料和先进制造工艺的应用。结构方面包括零件形状、尺寸优化和使用空心零件结构等途径实现减重。材料方面主要有两种:一是通过使用铝合金和镁合金等轻质合金材料代替钢质材料;二是使用更高强度的钢板,通过材料强度减薄厚度实现减重。工艺方面包括使用液压成形、热成形等先进成形工艺降低零件重量。

2 底盘零件轻量化

副车架、前下摆臂、转向节、扭力梁和稳定杆是底盘重要零件,下面以这些零件为例进行分析。

2.1 副车架

副车架连接和固定悬架系统、转向系统、发动机等总成零件,对强度、刚度等性能要求十分严格。副车架传统的成形方式为热轧钢板冲压焊接成形,为满足对强度、刚度和模态等性能的要求,钢板的厚度一般为2~3mm。为了降低副车架重量,国外主机厂使用液压成形技术和铝合金轻质材料实现了对副车架重量的降低, 如图1 所示。

液压成形使用低碳钢或低合金高强钢焊接钢管,利用液体作为传力介质,通过模具使工件成形的一种塑形加工技术。液压成形副车架的减震效果能达到30%左右,在实现轻量化的同时减少了零件数量,缩短了焊接和装配工序,降低了生产成本,在国内外车型中得到大量应用。

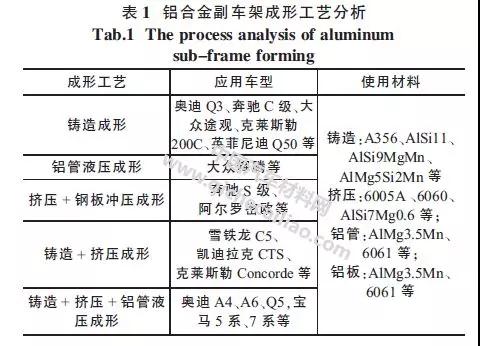

铝合金材料具有密度小、成形性好、耐腐蚀性能优良的特点,铝合金副车架的成形工艺较多,铸造铝合金和变形铝合金都有应用。铝合金副车架成形工艺分析如表1 所示, 多种铝合金副车架成形工艺都已得到成熟的应用。奥迪、奔驰、宝马等很多中高端品牌车型采用铝合金副车架实现车辆的轻量化,铝合金副车架轻量化效果能达到40%左右。

2.2 前下摆臂

前下摆臂传统成形工艺为钢板冲压焊接成形,常用材料SAPH440、Qste420、FB590 等高强钢, 厚度一般在3.0mm 以上,材料屈服强度在300MPa 以上,使用氩气+ 二氧化碳保护气体焊接。轻量化前下摆臂如图2 所示。目前成熟的轻量化方法是单片钢板冲压成形和铝合金锻造成形。

在传统使用的高强钢基础上选用更高强度的FB780、CP800 等先进高强钢材料,材料屈服强度提高到600MPa 以上。对零件结构优化设计,将双片钢板冲焊成形变为单片冲压成形, 材料厚度不变或稍微增加以满足零件性能要求, 减少零件生产工序的同时降低零件成本。日系轩逸、逍客、奇骏,韩系朗动,美系爱唯欧、嘉年华,欧系的速腾、帕萨特等车型都已应用此种结构实现前下摆臂轻量化。

铝合金材料密度低,成形性好,与传统钢质零件相比,轻量化效果能达到30%以上,但铝合金材料成本较高,不适合在低端车型上应用,在国内外中高端车型中应用较为普遍。铝合金前下摆臂为满足零件强度要求主要选用锻造铝合金材料,以6000 系变形铝合金为主,常用牌号为6061、6082 等,抗拉强度可以达到350MPa 以上,伸长率大于10%。

2.3 转向节

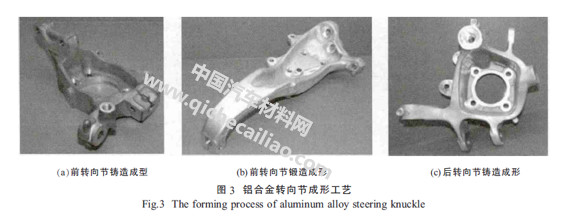

转向节常用成形工艺为球墨铸铁铸造成形和合金结构钢锻造成形, 常用材料分别为QT450-10 和40Cr。转向节成熟应用的轻量化方式是用铝合金材料代替钢质材料,轻量化效果可达到40%左右。铝合金转向节成形工艺如图3 所示。铝合金转向节有铸造成形和锻造成形两种, 后转向节一般需要与多个控制臂等零件连接,结构较为复杂,锻造工艺不易于实现,通常采用铸造成形工艺;前转向节根据零件性能和结构特点可选择铸造或锻造成形工艺。铝合金转向节不仅在国内外中高端车型上得到了大量的应用,在部分中低端车型上也有应用。铝合金转向节铸造成型工艺一般采用低压铸造或重力铸造,常用材料为AlSi7Mg。锻造成形铝合金常用材料为6061 或6082。

2.4 扭力梁

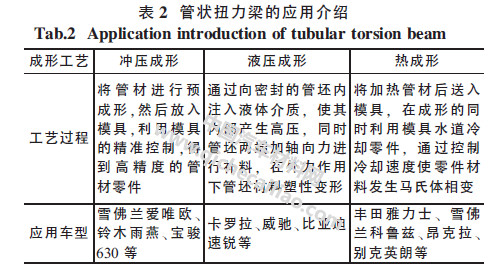

扭力梁常用于价格较低的A 级车后桥,传统扭力梁结构为钢板冲压成形, 钢板厚度一般为4~7mm。为了提高车型刚度要求,一般需要在扭力梁内部增加一根稳定杆,导致扭力梁总成较高的重量。当前实现扭力梁重量降低的方法主要是使用封闭变截面管状扭力梁,如表2 所示。变截面管状扭力梁有液压成形、钢管冲压成形和热成形扭力梁三种成形工艺,但从外观上无法区分出成形工艺,钢管厚度一般在3mm 左右。与钢板成形扭力梁相比,管状扭力梁轻量化效果在15%左右,封闭的管状结构对零件强度和刚度有了很大的提高,同时省去安装稳定杆,减少零件数量,降低零件综合生产成本。钢管冲压成形和液压成形使用热轧高强钢材料高频电阻焊接而成,常用材料为DP600、FB590、S460MC 等。为提高零件强度, 部分车型使用了更高强度的CP800、DP800 等先进高强钢材料,但为保证焊缝质量,焊管工艺需使用激光焊接工艺。

2.5 稳定杆

横向稳定杆传统采用实心稳定杆, 通过将弹簧钢棒料加热后弯曲成形, 常用材料为60Si2Mn、55Cr3、55CrV 等结构钢棒料。为了降低零件重量,国内外很多车型采用空心稳定杆技术, 轻量化效果可达到40%左右,但空心稳定杆需通过增加管外径来满足零件性能要求, 可能会占用周边其他零件活动空间,设计时需要进行优化分析。与传统实心横向稳定杆生产工艺不同, 空心稳定杆不采用加热成形工艺,而是在常温下弯曲成形,为保证横向稳定杆内壁强度和性能,需对管内壁进行喷丸处理。空心稳定杆使用材料有无缝钢管和焊管两种,无缝钢管常用材料有35CrMo、42CrMo 等结构钢材料, 焊管常用材料有34MnB5、20MnB5、22MnB5、26Mn5 等材料。因对原材料的性能要求和质量稳定性要求较高,稳定杆材料主要依赖进口。

3 结论

从国内外底盘零部件的轻量化技术来看, 国内自主品牌在该方面开展了一定的基础研究工作,为这些技术的应用提供了基础, 但现阶段国内自主品牌应用情况与国外主机厂还存在很大的差距。结构优化设计、轻量化材料的应用以及先进制造成形工艺是一个系统工程, 结构优化需要考虑材料选用和制造成形工艺。轻量化材料的应用会带来制造成形工艺的调整和结构优化等问题; 先进成形工艺需要对零件结构的优化设计和考虑材料成形性。汽车轻量化是汽车技术发展的方向, 今后必然有更多的轻量化技术应用在汽车底盘系统上。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414