今天分享一下见习材料热处理工程师的考试题,这些题是作为一名合格的热处理工程师必须具备的基础知识,希望搞热处理的朋友抽空看一下,也行对大家有帮助,新入门的更要看了,当然也可以作为企业员工培训使用。

1、常用的淬火方法有哪些,说明选用不同淬火方法的原则?

单液淬火——在一种淬火介质中冷却到底的工艺,单液淬火组织应力热应力都比较大,淬火变形大。

双液淬火——目的:在650~Ms之间快冷,使V>Vc,在Ms以下缓慢冷却,以降低组织应力。碳钢:先水后油。合金钢:先油后空气。

分级淬火——将工件取出后在某一温度停留使工件内外温度一致,然后空冷的工艺,分级淬火是在空冷时发生M相变得,内应力小。

等温淬火——指在贝氏体温度区等温,发生贝氏体转变,内应力减小,变形小。

淬火方法选择的原则既要考虑满足性能的要求,同时要尽量降低淬火应力,以免淬火变形与开裂。

2、化学气相沉积与物理气象沉积技术的区别是什么,它们的主要应用场合?

化学气象沉积主要是CVD法,含有涂层材料元素的反应介质在较低温度下气化,然后送入高温的反应室与工件表面接触产生高温化学反应,析出合金或金属及其化合物沉积于工件表面形成涂层。

CVD法的主要特点:1)可以沉积各种晶态或非晶态的无机薄膜材料。2)纯度高,集体的结合力强。3)沉积层致密,气孔极少。4)均度性好,设备及工艺简单。5)反应温度较高。

应用:在钢铁、硬质合金、有色金属、无机非金属等材料表面制备各种用途的薄膜,主要是绝缘体薄膜,半导体薄膜,导体及超导体薄膜以及耐蚀性薄膜。

物理气象沉积:气态物质在工件表面直接沉积成固体薄膜的过程称PVD法。有三种基本方法,真空蒸镀,溅射镀膜和离子镀。应用:耐磨涂层,耐热涂层,耐蚀涂层,润滑涂层,功能涂层装饰涂层。

3、说明疲劳断口的微观形貌和宏观形貌。

微观:是在微观电子显微镜下观察到的条形花样,称为疲劳条带或疲劳辉纹。疲劳条带有延性和脆性两种,疲劳条带具有一定的间距,在某种特定的条件下,每条条纹与一次应力循环相对应。

宏观:多说情况下具有脆性断裂特征,不发生肉眼可见得宏观变形,典型的疲劳断口由裂纹源区、裂纹扩展区、和最终瞬断区组成。疲劳源面积较少平坦有时呈光亮镜面,裂纹扩展区呈河滩或贝壳花样,有一些间距不等的疲劳源为圆心的平行弧线。瞬断区的微观形貌取材料的特性载荷方式与大小等,可能为韧窝或准解离,解离沿晶断口或混合形。

4、指出感应加热淬火常出现的三种质量问题,试分析其原因。

1)开裂:加热温度过高、温度不均;淬火介质及温度温度选择不当;回火不及时且回火不足;材料淬透性偏高,成分偏析、有缺陷,含过量夹杂物;零件设计不合理。

2)表面硬度不均:感应结构不合理;加热不均;冷却不均;材料组织不良(有带状组织,局部脱碳。

3)表面熔化:感应器结构不合理;零件存在尖角、孔、糟等;加热时间过长等,工件表面有裂纹。

5、高速钢低高温回火新工艺特点是什么?(以w18Cr4v为例)为什么它比普通回火后的力学性能好?

W18Cr4v钢1275加热淬火+320*1h+540到560*1h*2次回火。

1)低高温回火高速钢比普通回火高速钢的m2c型碳化物析出充分,M2c、V4c及Fe3c型碳化物弥散度大、均匀性好,而且有约5%到7%贝氏体存在,这是低高温回火高速钢性能优于普通回火的重要组织因素。

6、常用可控气氛有那些种类?简述每种气氛的特点和应用。

有吸热式气氛、滴注式气氛、直身式气氛、其他可控气氛(氮机气氛、氨分解气氛、放热式气氛)等。

1)吸热式气氛是将原料气按一定比例同空气混合,在高温下经过触媒,反应生成主要含CO、H2、N2和微量CO2、O2和H2O的气氛,由于该反应要吸收热量,故叫吸热式气氛或RX气。用于渗碳、碳氮共渗。

2)滴注式气氛是将甲醇直接点入炉内裂解,生成含CO、H2的载体,再添加富化剂进行渗碳;较低温度下的碳氮共渗、保护加热光亮淬火等。

3)将渗剂如天然气和空气一定比例混合后直接通入炉内,在高温下900反应直接生成渗碳气氛。氨分解气用于渗氮载气、钢铁或有色金属低温加热保护气氛。氮基气氛用于高碳钢或轴承钢的保护效果好。放热式气氛用于低碳钢、铜材光亮热处理或可锻铸铁的脱碳退火。

7、球墨铸铁等温淬火目的是什么?等温温度及等温淬火后的组织是什么?

目的:球墨铸铁奥氏体化后在贝氏体转变区进行等温淬火可获得良好的力学性能和小的畸变。

等温温度: 260~300℃ 获得下贝氏体组织; 350~400℃ 获得上贝氏体组织。

8、简述常用的化学热处理(渗碳、渗氮、碳氮共渗和氮碳共渗)的工艺主要特点、热处理后的组织和性能特点,主要适用于哪些材料或零件?

渗碳:主要是向工件表面渗入碳原子的过程,表层回火马氏体,残A及碳化物,心部目的是提高表层碳含量,具有高硬度高耐磨性,心部具有一定的强度和高韧性,使其承受大的冲击和摩擦,低碳钢如20CrMnTi,齿轮和活塞销常用。

渗氮:向表面渗入氮原子,是表面硬度耐磨性疲劳强度和耐腐蚀性以及热硬性提高,表层是氮化物,心部回火索氏体,有气体渗氮,液体渗氮等,常用38CrMoAlA,18CrNiW。

碳氮共渗:碳氮共渗温度低,速度快,零件变形小。表层组织为细针回火马氏体+颗粒状碳氮化合物Fe3(C、N)+少量残余奥氏体。 具有较高的耐磨性和疲劳强度及抗压强度,并兼有一定的耐蚀性。常应用于低中碳合金钢制造的重、中负荷齿轮。

氮碳共渗:氮碳共渗工艺共渗速度较快,表面硬度略低于渗氮,但抗疲劳性能好。主要用于受冲击负荷小,要求耐磨、疲劳极限较高及变形小的零件和工模具。一般钢零件 碳素结构钢,合金结构钢,合金工具钢,灰铸铁,球墨铸铁和粉末冶金等均可氮碳共渗。

9、简述热处理工艺设计的原则

1)工艺的先进性

2)工艺可靠、合理、可行

3)工艺的经济性

4)工艺的安全性

5)尽量采用机械化、自动化程序高的工艺装备

10、热处理工艺流程的优化设计应考虑哪些问题

1)充分考虑冷热加工工艺之间的衔接,热处理工序的安排要合理;

2)尽可能采用新技术,简述热处理工艺,缩短生产周期。在保证零件所要求的组织和性能的条件下,尽量使不同工序或工艺过程互相结合;

3)有时为了提高产品质量,延长工件使用寿命,需要增加热处理工序。

11、简述感应器设计所应遵循的原则

1)感应器与工件的耦合距离应尽可能的近

2)对于依靠线圈外壁加热的工件必须加驱流导磁体

3)对有尖角的工件感应器的设计避免尖角效应

4)要避免磁力线的抵销现象

5)感应器设计要尽量满足工件在加热时能回转。

12、设计人员在选材时应考虑哪些基本原则

1)根据零件的工作条件,包括载荷类型及大小,环境条件及主要失效模式等选用材料;

2)考虑零件的结构、形状和尺寸大小等因素,对易产生淬火畸变和开裂的要选用淬透性较好,可采用油淬或水溶性淬火介质处理的材料;

3)了解材料热处理后的组织和性能,有些针对各种热处理工艺方法开发的钢种,其处理后的组织和性能会更好;

4)在保证零件使用性能和寿命的前提下,应尽量选用可简化热处理工序,特别是能够节省的材料。

13、选择金属材料制造零件时应考虑哪些工艺性能

1)铸造性能

2)压力加工性能

3)机械加工性能

4)焊接性能

5)热处理工艺性能。

14、磨损失效类型有几种?如何防止零件的各类磨损失效?

磨损类型:粘着磨损、磨粒磨损、腐蚀磨损、接触疲劳。

防止方法:对粘着磨损,合理选择摩擦副配对材料;采用表面处理减小摩擦系数或提高表面硬度;减小接触压应力;减小表面粗糙度。对磨粒磨损,除在设计时减小接触压力和滑动摩擦距离一级改进润滑油过滤装置以清除磨粒外,还要合理选用高硬度材料;采用表面热处理和表面加工硬化等方法提高摩擦副材料表面硬度。对于腐蚀磨损,选择抗氧化材料;表面涂层;选用耐蚀材料;电化学保护;加缓蚀剂设计时减小拉应力的应力集中;进行去应力退火;选择对应力腐蚀不敏感的材料;改变介质条件。对接触疲劳,提高材料硬度;提高材料的纯净度,减少夹杂物;提高零件心部强度和硬度;减小零件表面粗糙度;提高润滑油的粘度以降低油楔作用。

15、钢的化学热处理的基本过程是什么?

分解,吸附,扩散三部。

16、试述加速化学热处理的主要途径有哪些?

分段控制法的应用,复合渗处理,高温扩散,采用加速扩散过程的新材料,化学催渗,物理催渗。

17、“渗碳分段控制工艺法”的优越性是什么?

防止工件表面氧化,利于扩散,使三个过程充分协调,减少工件表面形成炭黑的过程,加快渗碳的过程,保证得到过渡层较宽较平缓的优质渗层。

18、通常情况下低碳钢渗碳淬火后表层和心部的组织是怎样的?

由表面向心部依次为过共析,共析,过度亚共析,原始亚共析。

19、什么是粒状贝氏体?

是由块状(等轴状)的铁素体和高碳的A区组成。

20、说明球退的类型、目的及用途?

普通球退:增加硬度,改善切削加工性,减少淬火畸变开裂。

等温球退:用于高碳工具钢、合金工具钢。

循环球退:用于碳素工具钢、合金工具钢。

21、亚共析钢的淬火温度常选在Ac3以上,而过共析钢淬火加热温度为何选在Ac1-Acm之间,试从理论上加以分析?

(1)亚共析钢由于含量较低,原始组织P+F,若淬火温度低于Ac3,则会有未溶F,淬火后将会出现软点。对于过共析钢,若温度过高,过多的k‘溶解,使片状M的量增加,易造成变形和开裂,增加A’量,过多的k‘溶解,又使钢的耐磨性降低。

(2)对于过共析钢温度过高,氧化脱碳倾向增大,使钢的表面成分不均匀,MS高低不同,导致淬火开裂。

(3)选择淬火温度Ac1+(30-50℃)可以保留未溶k’以提高耐磨性,使基体的含碳量降低,是钢的强度塑性和韧性增加。

22、高速钢的低温、高温回火新工艺,会使高速钢淬火回火件的寿命提高,试从理论加以分析?

均匀析出ε和M3C使M2C,MC在二次硬化温度范围内更加均匀析出,促进部分残余奥氏体转变为贝氏体,提高强韧性。

23、指出下列合金类型ZL104:铸铝MB2:形变镁合金ZM3: 铸镁TA4 :α型钛合金H68:黄铜QSn4-3:锡黄铜QBe2: 铍黄铜TB2 : β型钛合金24、何谓断裂韧性?如何根据材料的断裂韧性K1c、零件的工作应力σ和零件中的裂纹半径长度α来判断零件是否发生低应力脆断?

表明材料抵抗断裂的能力的性能指标即为断裂韧性。

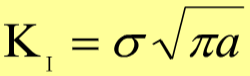

根据公式:

如果 K1>K1c 则材料发生低应力脆断。

25、与刚相比灰铸铁的相变特点

(1)铸铁是Fe-C-Si三元合金,共析转变在一个很宽的温度范围,在此温度内存在铁素体+奥氏体+石墨;

(2)铸铁的石墨化过程易于进行,控制该过程得到铁素体基体、珠光体基体及铁素体+珠光体基体的铸铁;

(3)通过控制奥氏体化温度加热、保温、冷却条件可在相当大的范围内调整和控制A及转变产物的碳含量;

(4)与钢相比,碳原子扩散距离较长;

(5)铸铁的热处理不能改变石墨的形状和分布,只能改变集体的组织和性能。

26、钢加热时A形成基本过程?影响A晶粒大小的因素?

形成过程:A晶核的形成,A晶粒的长大,残余渗碳体的溶解,A的均匀化;因素:加热温度、保温时间、加热速度、钢的成分、原始组织。

27、加速化学热处理的主要途径有哪些?比较一段渗碳,二段渗碳及动态碳势控制特点?

途径:分段控制法,复合渗处理,高温扩散。

特点:采用加速扩散过程的新材料,化学催渗,物理催渗。

28、基本传热方式有哪三种?分别举例在热处理炉节能中的应用?

传热方式:传导传热,对流换热,辐射换热;应用:

1)传导传热主要应用如炉墙的传热。

2)对流传热主要表现在:炉气、盐浴中熔盐、流动粒子炉中流动粒子与工件表面、炉墙表面与车间空气之间四种形式。

3)700度以上真空炉为辐射换热。

29、什么是碳氮共渗中出现的黑色组织?如何防止其产生?

黑色组织是指黑点、黑带、黑网。

1)为了防止黑色组织出现,渗层中氮含量不宜够高,一般大于0.5%就易出现点状黑色组织;渗层中氮含量也不宜过低,否则易形成托氏体网。

2)为抑制托氏体网,氨的加入量要适中,氨气量过高,炉气露点降低,均会促使黑色组织的出现。为了抑制托氏体网的出现,也可适当提高淬火加热温度或采用冷却能力较强的冷却介质。黑色组织深度小于0.02mm时采用喷完强化补救。

30、简述感应加热淬火工艺参数选择原则

加热方法:感应加热淬火有同时加热一次淬火和移动加热连续淬火两种方法可视设备条件和零件种类选择。同时加热的比功率一般采用0.5~4.0kw/平方厘米,移动加热的比功率一般采用大于1.5kw/平方厘米。较长的轴类零件、管状的内孔淬火零件、齿宽大的中模数齿轮、板条状零件采用连续淬火;特大齿轮采用单齿连续淬火。

加热参数:

1)加热温度,由于感应加热速度快,为使组织转变充分,淬火温度比一般热处理高30-50度;

2)加热时间:根据零件的技术要求、材料、形状、尺寸电流频率、比功率等多种因素而定。

淬火冷却方法及淬火介质:淬火加热的淬火冷却方式通常采用喷射冷却和侵入冷却。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414