在航空航天飞行器、船舶和汽车的制造过程中,大量结构零部件的装配需要螺接或铆接。为了防止螺钉或铆钉的松动以避免连接部位金属的缝隙腐蚀,在装配过程中通常在螺钉或铆钉表面涂覆一层液体密封剂。密封在航空航天、船舶、汽车等工业领域有十分重要的作用,尤其是在航空航天飞行器的制造密封是一个重要的环节。密封(气密、水密、油密)起减震、隔热、防火和柔性支撑等作用,还影响飞行器的服役使用寿命和安全。据统计,在航空航天器的各类故障中40%~60%与密封材料相关,密封失效可能引发严重的飞行事故,甚至造成机毁人亡。

与其它工业领域使用的密封剂相比,航空用密封剂的技术标准高、要求严、使用环境苛刻,必须使用性能稳定的橡胶类密封剂。根据硫化温度的不同,可将橡胶类密封材料分为高温硫化橡胶(如氟橡胶、有机硅橡胶等)和常温硫化橡胶(如液体聚硫橡胶、有机硅橡胶、聚氨酯橡胶)。其中聚硫密封剂,是以液态聚硫橡胶为骨架材料,配以适量补强剂、增韧剂、增粘剂和触变剂等制备而成。固化后的橡胶弹性体具有优异的耐油、耐溶剂、耐疲劳和耐寒性能,以及优良的气密性、水密性与油密性。液态聚硫橡胶特殊的分子结构使其具有较宽的使用温度范围,对多种材料表面具有可靠的粘结性能。因此,聚硫密封剂广泛应用于飞机整体油箱、座舱、风挡、机身和机翼等典型连接件的结构密封、紧固和防腐。

聚硫密封剂的工程应用采用湿装配过程,包括配胶、混胶、蘸胶、装配和除胶五个工序。先按一定比例将双组份密封剂称重并用三辊研磨机研磨和均匀混合,然后人工涂覆到每个需要密封的螺钉或铆钉上进行连接件的装配。一架歼击机需要400~500 kg密封剂,而一架大型民用客机至少需要使用1500 kg的密封剂,人工装配的铆钉和螺钉数目高达百万级[8]。湿装配工序过于繁琐、装配工作量大以及工人熟练程度的差异等因素,导致装配工艺不稳定、成本高、装配效率低以及装配质量难以控制等问题。同时,双组分聚硫密封剂混合后必须在规定的适用期内用完,否则将造成浪费,提高装配成本。因此,减少装配工序、降低生产成本进而提高装配质量和装配效率,一直是航空大国重点关注的技术热点。

为了解决飞机装配过程中聚硫密封剂存在的问题,可使用微胶囊技术将聚硫密封剂的主组分包覆到惰性高分子材料中制备成微胶囊。按一定比例将微胶囊颗粒与硫化剂相混合,再加入适量胶黏剂制备成可预涂敷密封剂,涂覆到连接件的螺钉或铆钉上形成干膜。在装配过程中包覆有聚硫密封剂主剂的微胶囊颗粒在外力作用下囊壁开裂,释放出来的囊芯物与硫化剂接触并发生硫化反应,实现螺接或铆接处的密封与防腐目的。这样不仅简化装配工序、降低生产成本,而且大幅提高装配质量和装配效率,实现密封剂预涂覆的工业自动化。现在,微胶囊技术已在医药、农药、食品和化妆品等领域得到了广泛的应用[9,10,11,12],而在密封剂方面微胶囊技术仅在厌氧胶包覆方面有所涉及。本文基于原位聚合技术以脲醛树脂为壁材、聚硫密封剂主剂为芯材制备聚硫密封剂微胶囊,表征其结构和形貌并系统检测和分析包覆前后密封剂胶膜的力学性能。

1 实验方法

1.1 实验用材料和仪器

实验用材料:商品聚硫密封胶;聚乙烯醇(PVA),分析纯;尿素,分析纯;甲醛溶液,分析纯;盐酸(HCl),分析纯;甲苯(PhMe)、三乙醇胺,分析纯。

实验用仪器:JB90-S型电动搅拌机;AXS TENSOR 27型傅立叶变换红外光谱仪;Stemi508型金相显微镜;Shimadzu AGX-20kN万能拉伸机;FP 2031/11 inspect F型扫描电镜SEM;SD-135-22型数显扭矩扳手;TLS型数显表盘扭矩扳手;LX-D型邵氏D型硬度计;UV-1100型紫外可见分光光度计。

1.2 聚硫密封剂微胶囊的制备

将尿素和甲醛溶液按质量比2:1的比例加入到三口瓶中,搅拌溶解后用三乙醇胺将溶液pH值调至8-9并置于水浴中,将水浴加热至60℃后在连续搅拌条件下反应1 h,得到透明的脲醛预聚体[20,21,22]。

将1.5 g PVA加入到98.5 g蒸馏水中,而后将混合物转移至装有冷凝管、温度计和搅拌磁子的三口瓶中,将水浴升温至90℃在持续搅拌条件下直至固体完全溶解,冷至室温后得均匀透明的1.5%的PVA乳化剂溶液。用一定量的甲苯将聚硫密封剂主剂(20 g)搅拌稀释均匀后加入到1.5% PVA溶液中,在600 r/min搅拌速度下乳化0.5 h后得到分散均匀的聚硫密封剂乳液。

将制备好的脲醛预聚体缓慢加入到聚硫密封剂乳化液中,在搅拌条件下用2% HCl稀溶液进行酸化,使pH值保持在2.5-3.5,而后在35℃、搅拌速度为300 r/min的条件下反应6-8 h,反应完成后将微胶囊产物经抽滤、去离子水洗涤和干燥,制备出白色微胶囊颗粒。

1.3 微胶囊中聚硫密封剂含量和密封剂包覆率的测定

基于囊芯密封剂所含TiO2组分,用强酸热消解-紫外分光光度法测定微胶囊中聚硫密封剂的含量。先将精确称量的密封剂微胶囊用强酸热解法消解以溶解出包覆密封剂中的TiO2,待消解液冷却至室温后以中速定性滤纸过滤到100 mL容量瓶中,蒸馏水定容后备用。然后取消解液1.0 mL放入10 mL比色管中,分别加入2 mL浓硫酸和3 mL双氧水进行显色反应,冷却至室温后再用蒸馏水定容至10 mL,混合均匀。最后以不含消解液的空白液作为参比,使用厚度为10 mm的比色皿在403 nm处进行紫外吸光度检测。用内插法结合先前绘制的标准工作曲线,计算微胶囊中聚硫密封剂含量。详细的方法和步骤参见文献[23]。根据微胶囊中聚硫密封剂含量测定结果并结合聚合包覆反应后所得微胶囊产物的质量,计算聚硫密封剂的包覆率。

1.4 微胶囊结构、形貌表征和力学性能的测定

使用红外光谱和扫描电镜(SEM)表征聚硫密封剂微胶囊的结构和形貌,基于金相显微镜并使用nano measurer 软件确定聚硫密封剂微胶囊粒径的分布。依据GB/T-18747.1-2002《厌氧胶粘剂扭矩强度和剪切强度的测定》和HB 5315-1993《航空用厌氧胶紧固扭矩试验方法》标准,使用扭矩扳手测定聚硫密封剂的力矩。按照GB/T 531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法》标准,使用邵氏D型硬度计测定密封剂的硬度。按GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸性能应力应变性能的测定》标准使用拉力机检测密封剂胶膜标准试片的拉伸强度与断裂伸长率(温度25℃,拉伸速度为500 mm/min)。

2 结果和讨论

2.1 聚硫密封剂微胶囊的表征

参考相关文献采用脲醛原位聚合对密封剂进行包覆时,在酸性或碱性条件下尿素和甲醛均可发生加成反应生成一羟甲基脲和二羟甲基脲初聚物,而后在弱酸性条件下羟甲基基团和氨基基团发生缩聚反应得到脲醛聚合体。图1给出了脲醛树脂、液态聚硫橡胶和所制备的聚硫密封剂微胶囊红外光谱图。由图1a可见,脲醛树脂中的N-H和O-H伸缩振动吸收峰出现在3356 cm-1处;甲基上饱和C-H伸缩振动吸收峰出现在2967 cm-1处;酰胺类Ⅰ谱带和Ⅱ谱带中C=O的伸缩振动吸收峰出现在1640和1556 cm-1处;酰胺C-N伸缩振动吸收峰出现在1246 cm-1处;交联形成的C-O-C的伸缩振动吸收峰出现在1036 cm-1处;N-CO-N弯曲振动吸收峰出现在646 cm-1处。对于液态聚硫橡胶(图1b),橡胶中CH2-CH2-S-S基团的特征吸收峰出现在1154 cm-1, 1107 cm-1,1074 cm-1,1030 cm-1和940 cm-1处。而由密封剂微胶囊红外光谱(图1c)可以看出,与图1a和1b相比,图谱中除出现脲醛树脂的特征吸收峰外还出现了聚硫橡胶的特征吸收峰。这些结果表明,聚硫密封剂已经成功地包覆在脲醛树脂微胶囊中。

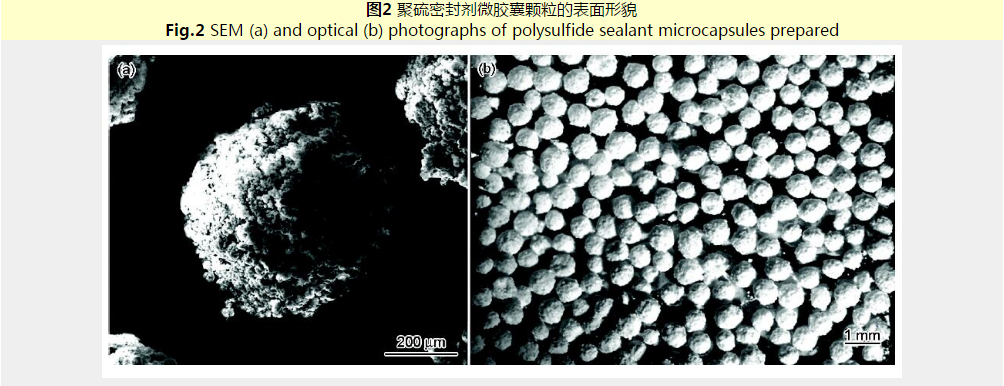

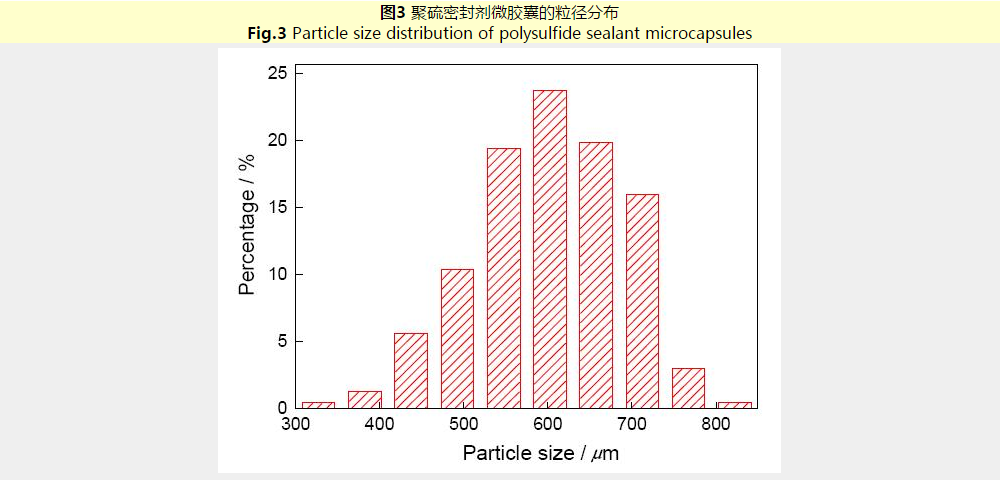

图2给出了经洗涤、干燥后所制备的聚硫密封剂微胶囊扫描电镜与光学显微照片。由图2可以看出,所制备的聚硫密封剂微胶囊颗粒呈较规则球形、表面比较粗燥,包覆膜致密且无明显缺陷、颗粒大小均匀。图3给出了聚硫密封剂微胶囊粒径分布情况,可见所制备的密封剂微胶囊颗粒间无粘连,分散性好,且粒径分布较窄,平均粒径约602 μm。依据所制定的分析检测方法,对在优化条件下制备的聚硫密封剂微胶囊的检测结果表明,微胶囊中聚硫密封剂含量为65%,密封剂包覆率为73%,表明微胶囊囊芯的含量和密封剂包覆率比较高。

2.2 力学性能

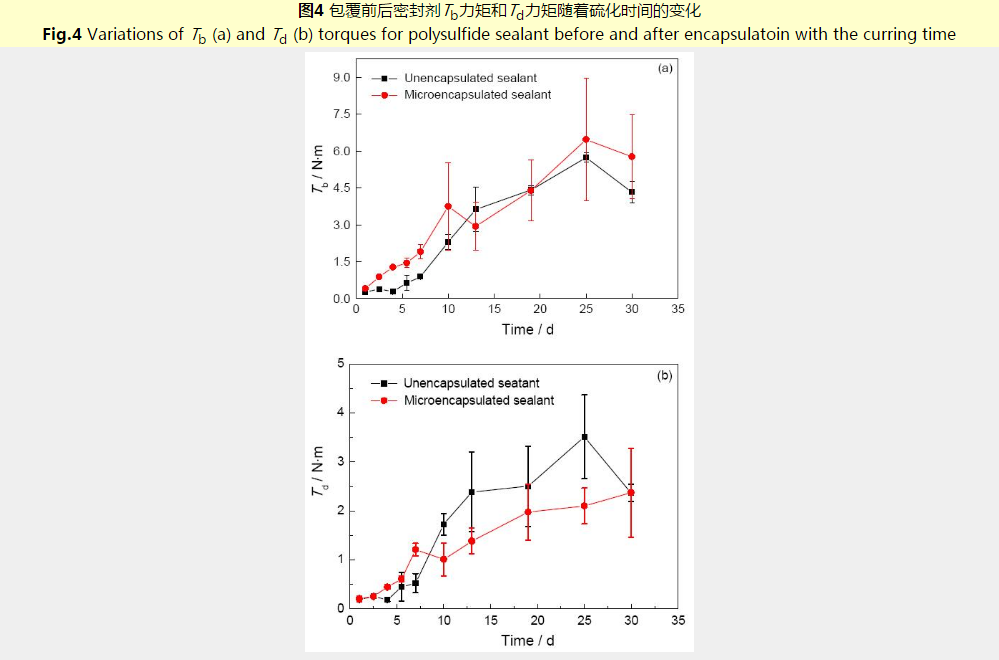

根据相关标准,将未包覆的双组份聚硫密封剂按规定比例混合均匀后均匀地涂覆在螺栓表面,而后将螺母反复拧进拧出,使密封剂与螺纹、螺母充分接触。完成装配后将标准螺栓螺母试件放置在35℃的烘箱中硫化不同时间,然后依照GB/T-18747.1-2002和HB 5315-1993标准测定力矩性能。根据微胶囊中密封剂含量的测定结果将烘干的聚硫橡胶微胶囊与固化剂按一定比例混合并加入适量聚乙烯醇缩甲醛胶黏剂,混合均匀后以多次少量的方式涂覆在标准螺栓表面,然后在35℃烘干24 h,再把配套螺母拧进螺栓。将装配好的螺栓螺母试件放在35℃的烘箱中,测定记录密封剂力矩随硫化时间的变化。图4给出了包覆前后聚硫密封剂破坏力矩(Tb)和拆卸力矩(Td)检测结果。由图4可以看出,硫化初期密封剂Tb和Td力矩值变化不大,但是硫化反应进行到5 d后密封剂的Tb和Td力矩快速增大,而后随着硫化时间的进一步延长力矩的增速减小。在硫化反应进行到25 d时密封剂力矩达到最大值,其最大Tb和Td力矩分别为5.88 Nm和4.61 Nm,而后随硫化反应时间的继续延长力矩开始减小。由图4可见,与未包覆密封剂相比,随着硫化时间的延长包覆后密封剂Tb和Td力矩近乎稳定的速率逐渐增大,当硫化反应进行到25 d时力矩出现最大值,最大Tb和Td力矩值分别为8.50 Nm和3.35 Nm,而后随着硫化时间的进一步延长力矩有所下降并趋稳。对比包覆前后聚硫密封剂的Tb力矩和Td力矩结果可见,随着硫化时间的不断增加包覆前后密封剂力矩的变化规律与趋势基本一致。所不同的是,在硫化初期包覆密封剂力矩随着固化时间的延长逐渐增大,而未包覆密封剂的力矩却相当稳定。但是随着硫化时间的继续延长未包覆密封剂力矩开始快速增大,且在相同硫化时间的条件下力矩值高于包覆后的密封剂值。还可看出,在力矩相对稳定时微胶囊密封剂的最大Tb力矩和Td力矩分别为未包覆密封剂的145%和73%,表明聚硫密封剂经微胶囊化后力矩性能与未包覆密封剂基本相当。

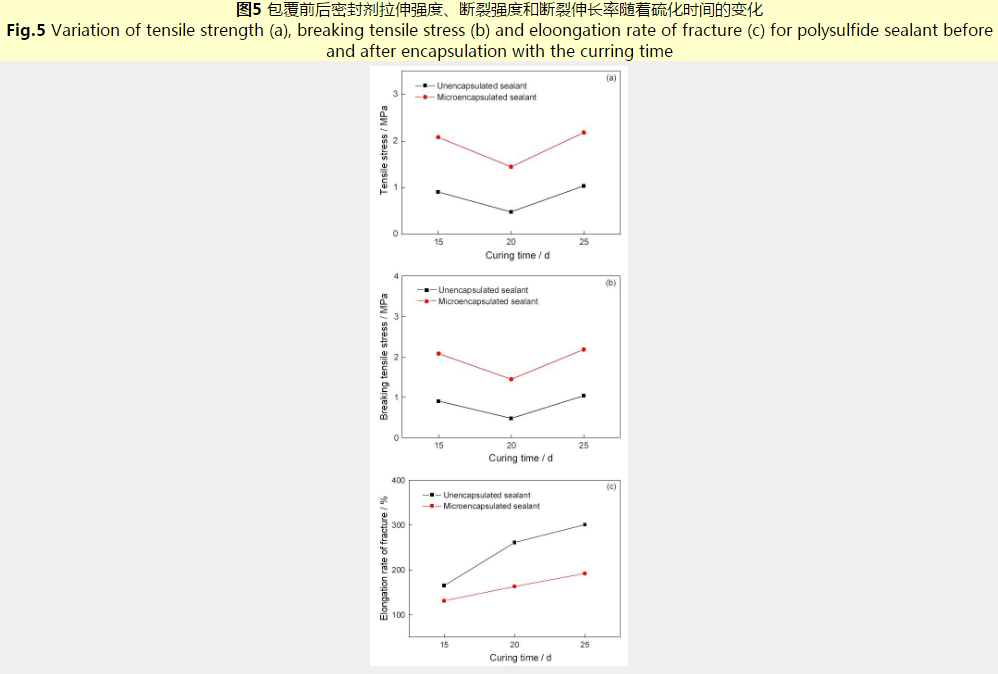

分别将包覆前后聚硫橡胶按一定比例与硫化剂混合后进行室温硫化,其中微胶囊化的聚硫密封剂需预先研磨以使囊壁材料破裂。按GB/T 528-2009标准制备标准聚硫橡胶试片,而后在相同条件下测定拉伸性能和硬度。图5给出了不同硫化时间包覆前后密封剂拉伸性能的测定结果。对比不同硫化时间条件下下的拉伸性能结果可见,在硫化15 d、20 d和25 d 条件下微胶囊密封剂的拉伸强度分别为未包覆密封剂的231%、302%和209%;而断裂拉伸强度分别为未包覆密封剂的231%、279%和200%;断后伸长率分别为未包覆密封剂的80%、74%和64%。这表明,聚硫密封剂经微胶囊化包覆后无论是硫化后胶膜的拉伸强度还是断裂强度都大幅提高,但是密封剂胶膜的断裂伸长率却有所下降。

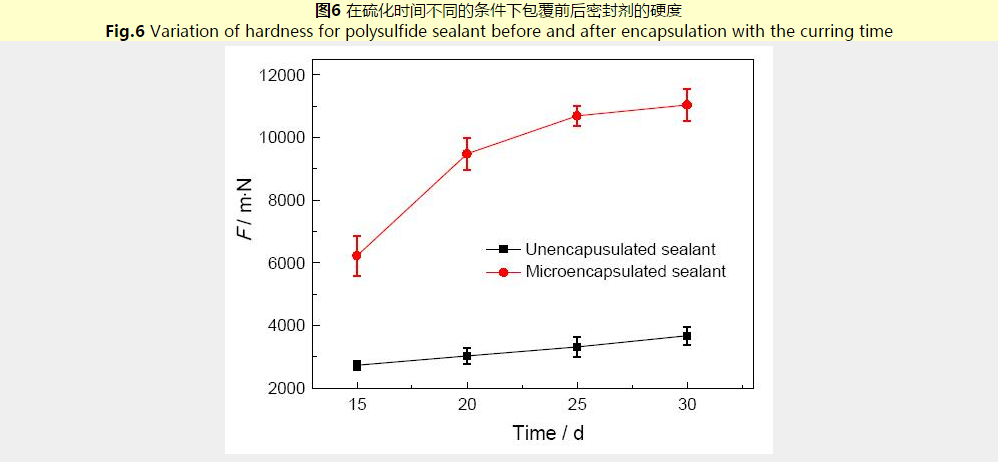

对于不同的硫化时间,按GB/T 531.1-2008标准测定包覆前后聚硫密封剂胶片硬度。基于硬度计的读数,使用邵氏D型硬度计算公式F=445HD计算包覆前后密封剂的硬度测试力。图6给出了不同硫化条件下包覆前后密封剂的硬度变化,可以看出,在硫化时间相同的条件下,微胶囊化后密封剂的硬度远比未包覆密封剂的值高;在硫化时间不同的条件下微胶囊密封剂硫化膜的硬度测试力分别为未包覆密封剂时的227%、312%、322%和300%,表明微胶囊化后密封剂硫化胶膜的硬度大幅度提高。

综合包覆前后密封剂力学性能测定结果,聚硫密封剂经脲醛树脂微胶囊包覆后尽管其硫化胶膜的断裂伸长率有所下降,但是拉伸强度与硬度大幅度提高,是由微胶囊化后密封剂中引入的脲醛树脂所致。

3 结论

以聚硫密封剂为芯材、脲醛树脂为壁材,可制备出形状规则、分散性好、包覆层致密、平均粒径约602 μm的密封剂胶囊。脲醛树脂微胶囊化可大幅度提高聚硫密封剂硫化胶膜的拉伸强度和硬度,但是胶膜的断裂伸长率降低。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414