军用飞机是空军、海军航空兵、陆军航空兵的主要武器装备,是我军战斗力的重要组成部分,具有极其重要的军事地位。飞机在地面停放时由于不断地受到温度、湿热、盐雾、酸雨以及大气中的S02、H2S等环境因素的作用,防护涂层会发生粉化、龟裂、起泡、剥落等现象导致防腐功能失效,进而导致机体结构腐蚀,造成结构材料疲劳寿命大幅度下降。在飞行过程中,腐蚀环境和载荷的共同作用构成的腐蚀疲劳则会加剧结构的疲劳损伤,使结构的疲劳寿命显着下降。

随着服役日历时间增加和近年来我国环境污染的恶化,飞机结构的腐蚀损伤发展速度呈现出明显加快的趋势,目前我国有些飞机己出现大面积腐蚀,局部结构腐蚀损伤也十分严重。

舰载飞机极易发生严重腐蚀问题,国外经验证明,要解决陆基飞行器向海上飞行器改型的问题,必须先攻克腐蚀防护难题。据资料统计,美国1994年至2004年的十年间,每年约1亿平均维修工时用于解决腐蚀及腐蚀检查工作。平均7.6维修小时/飞行小时,占整个检查维修时间的36%;引发安全事故224件,涉及飞机227架,经济损失达10 亿美元/ 年。

图1 飞机结构腐蚀照片

飞机腐蚀的主要特点及重要性

飞机服役环境特点:

军用飞机结构的腐蚀损伤主要取决于其服役环境因素(如温度、湿度、降水、盐雾及凝露、环境污染程度、日照时间、风速等)以及飞机本身的抗腐蚀能力。与美国、俄罗斯等发达国家相比,我军飞机的服役环境更加严酷,飞机结构的腐蚀速率更快,特别是沿海和内陆湿热地区(如重庆等)服役环境更加严酷。总的来说,飞机结构的腐蚀在沿海地区比内陆地区严重,南方地区比北方地区严重。而在内陆地区,湿热地区比温和干冷地区严重。

飞机结构腐蚀:

影响军用飞机结构腐蚀的主要因素是:飞机结构本身的选材、结构设计、制造工艺、维护维修和服役环境等。飞机结构件发生腐蚀主要取决于材料的成分和组织、构件的结构形式和受力状态等。现役飞机结构的主体材料中易发生腐蚀的主要是铝合金、镁合金和高强度钢,其中以铝合金最为普遍和严重,特别是对晶间腐蚀敏感的LYl2CZ和LC4CS。飞机结构件腐蚀也和所处的服役环境密切相关,受环境的影响较大,腐蚀类型比较广泛,众多的影响因素也会产生耦合作用。飞机结构的腐蚀环境一般是潮湿的环境,主要产生电化学腐蚀,包括液膜下的电化学腐蚀和局部浸没在电介质溶液中的电化学腐蚀。

腐蚀的部位:

主要集中在外场无法检查,平时无法采取措施的机体结构内部、机身蒙皮铆接处、机翼、尾翼、起落架,以及可检性较差的承力件、框架、机身密封舱等容易积水的部位。

腐蚀材料:

现役飞机结构的主体材料主要有LYl2CZ、LC4CS、30CrMnSiA、镁合金等。调查表明,易发生腐蚀的材料主要是铝合金、镁合金和高强度钢,其中以铝合金最为普遍和严重,特别是对晶间腐蚀敏感的LYl2CZ和LC4CS。

腐蚀的外观特征:

(1) 铝合金在飞机上大多用作承力构件的型材及蒙皮。蒙皮的腐蚀一般是漆层大面积脱落、鼓包、产生点蚀。腐蚀严重部位集中于紧固孔周围、接缝部位以及连接的结合面、蒙皮内表面与缘条、长桁、隔框接触的部位等。通常机身、机翼和尾翼的下表面蒙皮比上表面蒙皮腐蚀严重。用作承力构件的铝合金型材,腐蚀损伤后缘条鼓起,严重时出现层状剥离,腐蚀产物是灰暗或灰白色的磷片状产物。

(2) 在飞机结构中使用较多的合金钢材料是30CrMnSiA、30CrMnSiNi2A、40CrNiMoA等。钢件腐蚀后轻者出现红褐色锈层,重者出现蚀坑、疲劳裂纹等。一般来说,合金钢的强度越高,耐蚀能力越差,对应力腐蚀的敏感性就越大。

腐蚀类型:

飞机结构中使用镁或钛合金材料。钛合金的电极电位较高,一般不易发生腐蚀。镁合金材料电极电位较低,在海洋环境条件下容易产生电化学腐蚀。从军用飞机服役期间金属材料所发生的腐蚀情况来看,可以划分为如下典型的腐蚀类型:均匀腐蚀、电偶腐蚀、缝隙腐蚀、孔蚀(点蚀或坑蚀)、晶间腐蚀(严重时表现为剥蚀)、腐蚀疲劳和氢损伤,另外还有磨损腐蚀、应力腐蚀开裂、丝状腐蚀和微生物腐蚀等。

腐蚀的严重性:

(1)直接影响飞机结构完整性;

(2)导致金属结构加速腐蚀破坏;

(3)非金属件老化及油液污染变质;

(4)增加维护、维修工作的费用和工作量;

(5)危及飞行安全;

(6)大大缩短飞机的使用寿命,影响飞机使用性能。

飞机腐蚀防护技术发展现状

合理的结构设计:

密封:选用高可靠性的密封剂和缓蚀剂避免雨水或清洗水从缝隙、沟槽、搭接部位流入或渗入机内;通风:设计通风口盖、通气孔防止潮气滞留机内,侵蚀结构和设备;排水:设计排水孔,使污水、积水尽快排除;控制电偶腐蚀:不允许有电偶腐蚀倾向的构件之间相互接触;折叠机翼:机构简单,易于折翻,转角均圆滑过渡,合理选择锻件分模面,主应力、流线方向和分模面匹配,提高锻件的抗应力腐蚀能力和承载能力。

选用综合性能优良的耐蚀材料:

全面综合(强度、断裂韧性、耐腐蚀性、轻量化、经济性等)在满足战术技术性能的前提下,尽可能选用耐蚀材料:

◆ 从设计、选材等即把腐蚀控制技术纳入飞机结构耐久性设计;

◆ 建立分级的腐蚀性能评估方法供设计选材使用;

◆ 重要结构材料都有比较全面的腐蚀性能数据;

◆ 较完备的高强度材料应力腐蚀开裂应力强度门槛值。

图2 国外先进舰载直升机大量采用“三防”措施

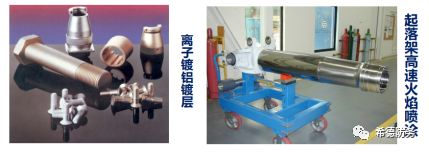

采用新型先进表面处理技术:

航空金属制件表面采用镀层、覆盖层或沉积层,提高材料制件的耐蚀性、耐磨性、导电性、减摩性、隔热性、装饰性等。

飞机表面防护技术的发展方向:

◆ 提高材料综合防护性能及环保需求;

◆ 微弧氧化技术应用;

◆ 冷喷涂技术的应用;

◆ 离子镀铝替代钢零件及紧固件镀镉;

◆ 高强度钢、钛合金高速火焰喷涂代镀铬技术;

◆ 铝合金替代六价铬的化学转化膜工艺;

◆ 替代铬酸阳极化的阳极氧化工艺等;

◆ 无机盐铝涂层的应用。

图3 新型表面处理技术

采用新型防护涂层体系:

飞机蒙皮涂层体系多数为双层防护体系

底漆:采用结合力和耐蚀性能良好的环氧聚酰胺涂层。

面漆:耐候性、耐化学介质及耐久性较好的脂肪族聚氨酯涂层。

欧洲、美国:向环保型、柔韧型、多功能体系等方向发展:

◆ 高性能水基环氧底漆;

◆ 聚氨酯弹性底漆;

◆ 无毒缓蚀底漆;

◆ 自底漆面漆;

◆ 抗雨蚀涂层。

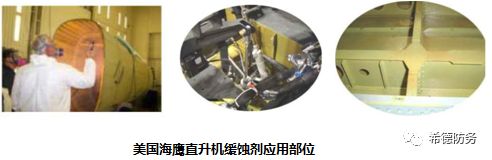

脱水防锈剂的应用:

脱水防锈剂有较强的渗透性,可以进入极小的缝隙和孔内,溶剂挥发后将结构表面的水分和盐份置换出来,并覆盖一层具有防腐蚀作用的膜层。

海军飞机的腐蚀是从结构连接处开始的, 装配后,将脱水防锈剂喷洒在易于凝露的区域,尤其是结构连接处,形成防腐蚀膜层。1997年部署在波斯湾某航母上的7架ES-3A型反潜机,2000年在大西洋舰队、太平洋舰队的几十架S-3B型反潜机采用ACF-50脱水防锈剂,飞机腐蚀率大大降低。

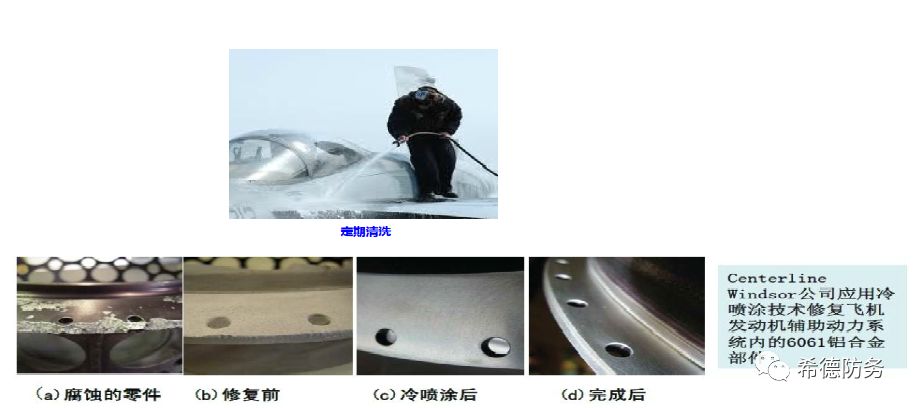

先进的腐蚀维护与修理技术:

针对飞行和停放过程中易沉积腐蚀性介质,加速腐蚀过程,发展清洗、缓蚀、去湿、腐蚀修复等控制腐蚀发生、发展的关键技术,广泛应用飞机专用清洗剂、脱水防锈剂、去湿防腐剂等。

图4 腐蚀维护与修理

维护中采用多种腐蚀修复技术:

◆ 铝合金阿洛丁(Aloding)化学氧化;

◆ 镁合金铬酸盐化学氧化;

◆ 碳钢表面磷化等。

飞机结构腐蚀修复技术主要发展方向:

◆ 高速火焰喷涂(HVOF)代铬技术;

◆ 电刷镀技术和电刷阳极化技术可对零件的损伤镀层进行原位修理;

◆ 低氢脆刷镀镉用于飞机起落架镀镉零部件修理。

美海军:

◆ 电刷镀锌-镍和锌-钴技术;

◆ 电刷硫酸阳极化、铬酸阳极化、硼酸-硫酸阳极化等。

俄罗斯航空材料研究院:

◆ 腐蚀膏技术;

◆ 冷镀锌涂层的应用。

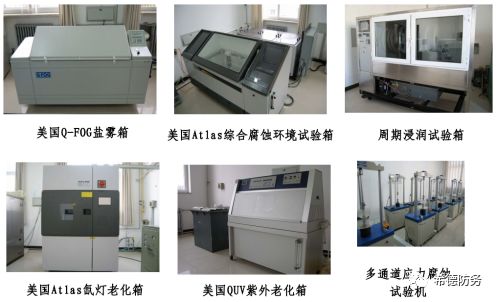

飞机材料、防护体系及构件腐蚀监检测、环境适应性评价及日历寿命评定:

美军标MIL-STD-810F规定了环境试验的通用要求及20多个试验方法,使试验质量和可靠性得到极大提高。

多因子循环复合腐蚀试验机等质量更高、用途更广的试验设备,使环境试验从对现象的模拟向对本质规律的模拟发展。

飞机腐蚀损伤及腐蚀环境的原位监测技术将以往的“发现腐蚀-进行修复”的模式转变为“预测腐蚀-进行管理”的模式,根据预测结果决定飞机维护和管理策略。

针对典型腐蚀环境,借鉴国内外全寿命期飞机腐蚀预防与控制的先进理论和方法,开展腐蚀与防护综合技术体系研究:

◆ 从设计入手改进腐蚀控制设计;

◆ 研究和选用耐腐蚀性能更好的材料和表面防护体系;

◆ 采用先进的腐蚀维护修理新材料和新工艺;

◆ 全方位开展材料环境失效性能测定与评价;

◆ 提出切实可行的腐蚀控制和防护措施。

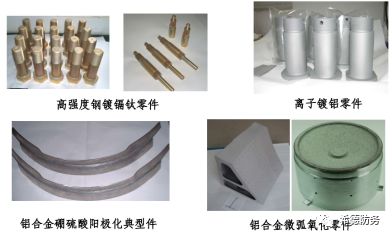

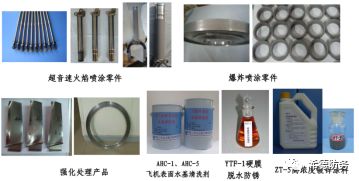

典型表面防护技术

表面处理技术:

★ 铝合金硼酸-硫酸阳极化;

★ 铝、镁、钛合金微弧氧化技术;

★ 高强度钢、钛合金结构件与紧固件离子镀铝技术;

★ 高强度钢、钛合金高速火焰喷涂代镀铬技术;

★ 爆炸喷涂技术;

★ 镀铬封闭技术;

★ 冷喷涂工艺研究(CGDS);

★ 提高钛合金漆膜结合力表面处理技术。

腐蚀维护/维修技术:

★ 高速火焰喷涂(HVOF)代铬修复技术;

★ 腐蚀损伤原位修复刷镀技术;

★ 铝合金及结构钢“腐蚀膏” 腐蚀损伤修复技术;

★ 飞机缓蚀清洗技术;

★ 水置换型缓蚀剂。

典型件及产品

图5 典型件及产品

飞机的腐蚀与防护是一个系统工程,贯穿设计、研究、制造、使用和维护全过程:

(1)需要设计、研究、制造、使用、维护等部门密切配合、通力合作;

(2)使飞机的结构设计更适应环境的需要,提高整机的环境适应性和防腐蚀能力;

(3)根据结构设计和选材需求,进行新材料、新工艺研制、提高表面防护技术水平;

(4)与制造部门、飞机使用和维护部门共同开展生产过程、使用过程、维护修理过程中的腐蚀控制、表面防护和维护维修技术的落实。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763