第四章 局部腐蚀

4.1 点蚀

Vol.4.1.5

影响压力容器点蚀的主要因素

自上世纪30年代至今,国内外对不锈钢点蚀形核机制的探索从未间断。点蚀的最初位置一直被认为“随机而不可预测”,国内外有关研究表明,钢中非金属夹杂物是点蚀的主要诱发源,其中硫化物夹杂诱发点蚀最为明显。沈阳材料科学国家(联合)实验室马秀良研究员领导的团队利用高分辨率透射电子显微技术,发现不锈钢中存在的氧化物纳米八面体似微小“肿瘤”,是产生点蚀的原因,研究表明,在一定的介质条件下硫化锰的局域溶解正是起源于它与“肿瘤”之间的界面处,并由此逐步向材料体内扩展,并且,氧化物纳米八面体使得硫化锰的局域溶解存在速度上的差异。在此基础上,该研究小组与英国贝尔法斯特女王大学的胡培君教授合作,确定出具有强的活性、易使其周围硫化锰快速溶解的氧化物纳米八面体具有以金属离子作为其外表面的特征,类似于“恶性肿瘤”;相反,较低活性的纳米八面体则以氧离子作为其外表面,类似于“良性肿瘤”。这一发现为揭示不锈钢点蚀初期硫化锰溶解的起始位置提供了直接的证据,使人们对不锈钢点蚀机理的认识从先前的微米尺度提升至原子尺度。

影响金属材料点蚀性能的因素可以归纳为3方面:材料因素、环境因素和电化学因素。

01 材料因素

①合金成分

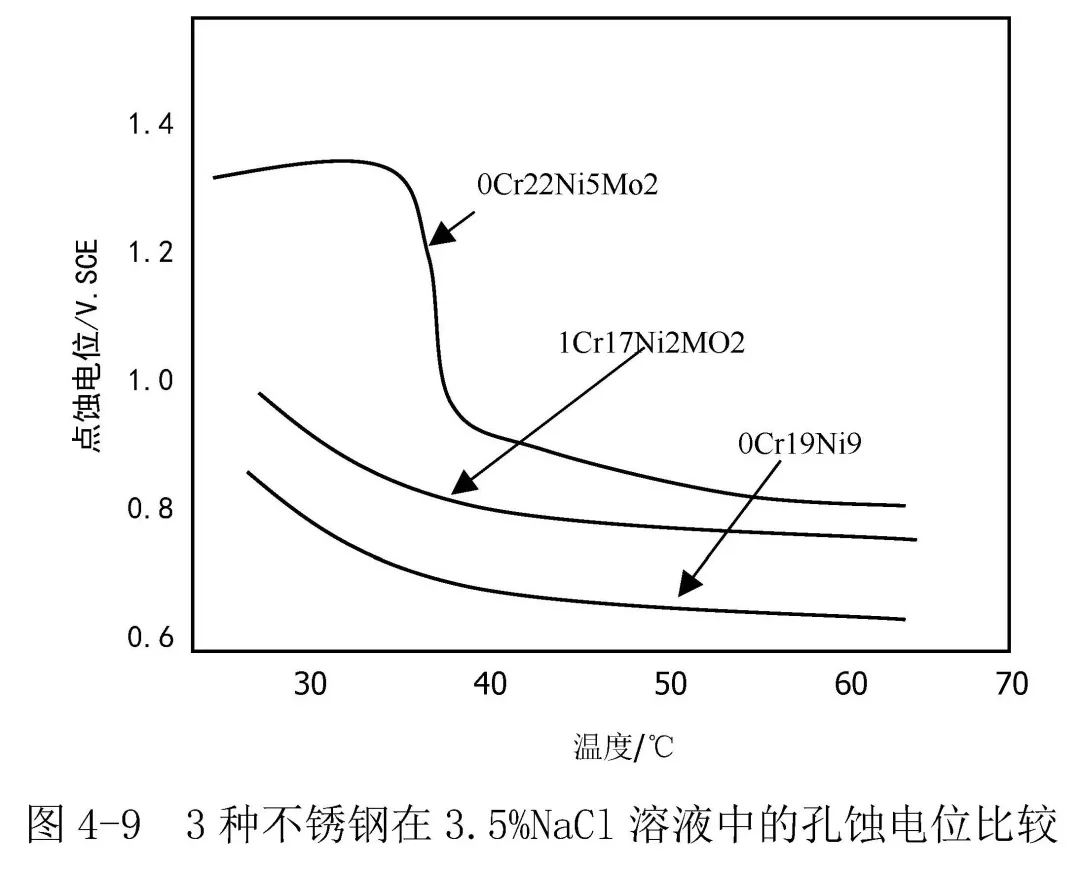

对不锈钢来说,钢中的含C量越低,抗点蚀能力越强。S、P、Se等杂质元素对抗点蚀不利。高纯化对耐点蚀性能的改善是因为减少了硫化物夹杂和碳化物的原因。原田研究了3种不锈钢在NaCl介质的点蚀临界电位,图4-9,表明含Mo量高的奥氏体不锈钢点蚀临界温度明显较高;含Mo量相同时,含C量较低、含Cr较高的双相钢点蚀临界温度较高。Cr、Mo、Ni及N等元素是使合金具有良好抗点蚀性能的主要合金元素,增加Cr含量能提高钝化膜的稳定性,即提高Eb值。如图4-10,为S31603和Incoloy 825 按 GB/T 17897[1]、ASTM G48[2],在35℃±1℃,6%(mass)FeCl3+0.05M HCl溶液中,对试样进行24h试验后的腐蚀形貌,可以明显看出Incoloy 825抗点蚀性能大大优于S31603。

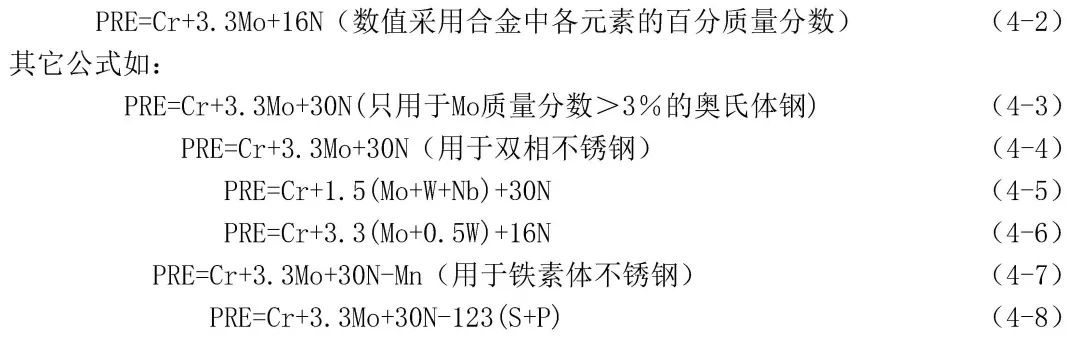

目前通常用抗点蚀当量PRE(Pitting Resistance Equivalent)来表征不锈钢的抗点蚀性能,也有用抗点蚀当量数PREN(pitting resisitance equivalent number,FPREN)来表示。在不锈钢的成分与综合耐蚀性之间已推导出一些公式,并在不锈钢的标准中也已体现。EN 10088-1[3]、ASTM A240[4],A789[5],A790[6]及A959[7]明确规定式(4-2)是奥氏体不锈钢、双相不锈钢及铁素体不锈钢的PRE计算公式,PRE数值越大,表明不锈钢的耐蚀性越好。

由于这些公式应用甚少,没有得到不锈钢标准的认可,应用在某些特殊场合。

PRE可作为不锈钢一般综合耐蚀性的标示方法,为综合耐蚀性的相对性能,用于不同牌号成分的耐蚀性排队比较,不是耐蚀性的绝对性能;PRE只考虑了材料成分,没有考虑热处理状态,只适用固溶态或退火态耐蚀性能的比较。因敏化作用而析出高铬(钼)相(碳化物、氮化物、σ相等金属间化合物)及贫Cr(Mo)区时,对耐蚀性的影响应另行考虑[8]。

钼含量对合金点蚀敏感性的影响还可用临界点蚀温度(Critical Pitting Temperature , CPT,℃)来表示,对于18Cr铁素体不锈钢:

CPT(℃)= 2.5 + 3.5×Mo×100 (4-9)

对18Cr奥氏体不锈钢:

CPT(℃)= 5+7×Mo×100 (4-10)

钢中其它合金元素的影响:

C:以固溶态形式存在于钢中时,无影响。以碳化物沉淀形式存在时,可使铁素体钢和奥氏体钢的点蚀敏感性增大,特别是在敏化条件下影响更大;

Si:在Cr-Ni奥氏体钢中的加入可明显地提高其耐点蚀性能,但这仅发生在Si以固溶态形式存在时,若Si在晶界偏聚或以夹杂物形式存在,则硅及其化合物对耐点蚀性表现出有害的影响;

Mn:在18Cr-5Ni钢中添加质量分数5.7%~15%Mn严重降低其钝化能力和耐点蚀性能。钢中锰与硫生成的MnS或(Mn,Fe)Sx夹杂常成为点蚀萌生源。但若锰以固溶状态存在并参与钝化膜的形成,则能改善抗点蚀性;

Cu:在不含钼的钢中,铜无影响,有钼存在时,铜表现出较轻微的不利影响;

B:存在于固溶体中时有益,形成金属间化合物沉淀时则有害。也曾发现在S30408不锈钢中,硼可阻止Cr23C6的沉积,因而有利于提高其耐点蚀性以及敏化条件下的耐晶间腐蚀性能。

②显微组织

不锈钢的显微组织对合金抗点蚀性能起着重要作用。各种析出相,如硫化物夹杂、δ铁素体,σ相、α相,沉淀硬化不锈钢中的强化沉淀相、敏化的晶界以及焊缝等都是点蚀敏感的部位;

③热处理

奥氏体不锈钢在一定温度范围内热处理,会发生敏化作用,敏化的不锈钢Cr(及Mo)的碳化物M23C6沿晶界析出,导致邻近区域的贫Cr(及贫Mo),因而对晶间腐蚀和点蚀均敏感;

④冷加工

冷加工对点蚀的影响较为复杂,它与金属组织结构的变化,与非金属夹杂物的第二相沉积物的分布以及钝化膜的性能等有关。因而对不同材料而言,影响途径也不一样。一般来说,冷加工对点蚀电位的影响不大,但冷加工通常使点蚀密度增加,这是因为冷加工增加位错密度,而位错在表面露头处容易生成点蚀坑。对奥氏体不锈钢进行冷加工的研究表明,冷加工后试样表面的点蚀坑数目增多和蚀坑的尺寸变小。冷加工对奥氏体不锈钢和金属镍有相似的影响趋势,点蚀总面积及点蚀电流密度随变形量增加而变大,点蚀数目也随之增加。

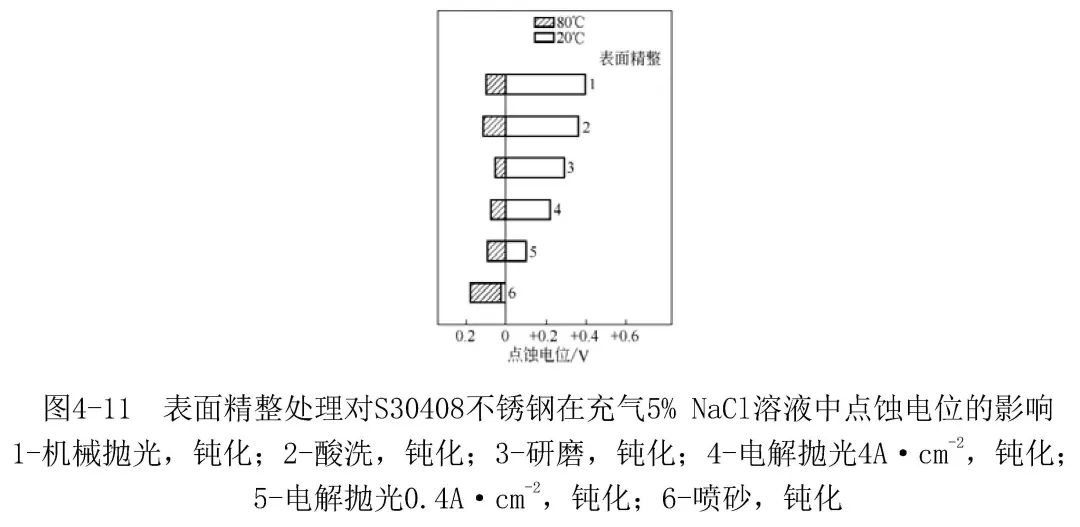

⑤表面状态

关于表面粗糙度对不锈钢点蚀性能影响情况见图4-11[9]。在同样的材料环境体系中,若表面粗糙度不同,其点蚀电位的差别可在0.4V以上。研究结果表明,与粗糙的不锈钢表面相比,在光滑的不锈钢表面上亚稳态蚀点的产生与生长更加难以进行,早期点蚀敏感性越小[10]。不锈钢由焊接所产生的氧化膜对合金在氯化物溶液中的抗点蚀性能是不利的。钝化处理的主要作用是溶解不锈钢表面的夹杂物和污染物,它还可去掉表面的硫化锰夹杂,从而改善不锈钢的抗点蚀性能。

钝化膜厚度和状态对点蚀的影响有:

a.对均质膜而言,在某一厚度以内,点蚀诱导时间随膜厚增加而线性增长;

b.厚且多孔性膜,点蚀诱导期较短;

c.点蚀电位与膜厚无关;

d.溶液中有Cl-存在时所生成的膜比无Cl-存在时所生成的膜要厚;

e.氧化膜电学性能。对19Cr10Ni不锈钢在150~400℃空气中生成的氧化膜的研究结果表明,随着处理条件的不同,氧化膜表现出n型或p型半导体性质。n型氧化膜的阳极转换系数(αA)低,点蚀敏感性大,p型氧化膜的αA高,点蚀敏感性小。

02 环境因素

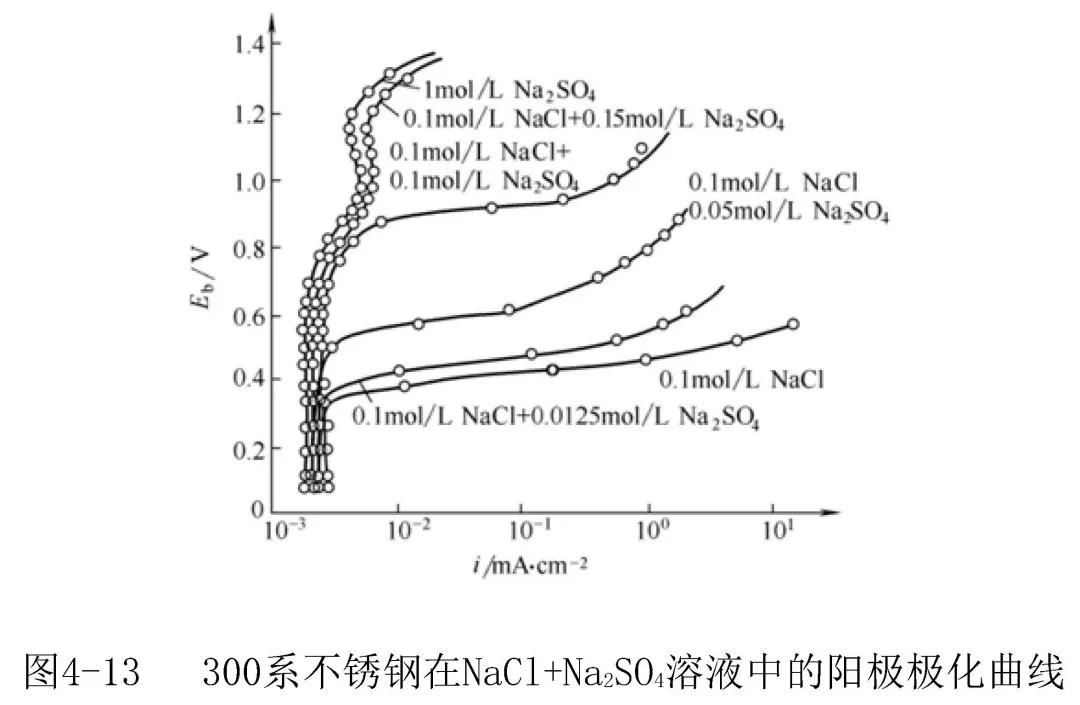

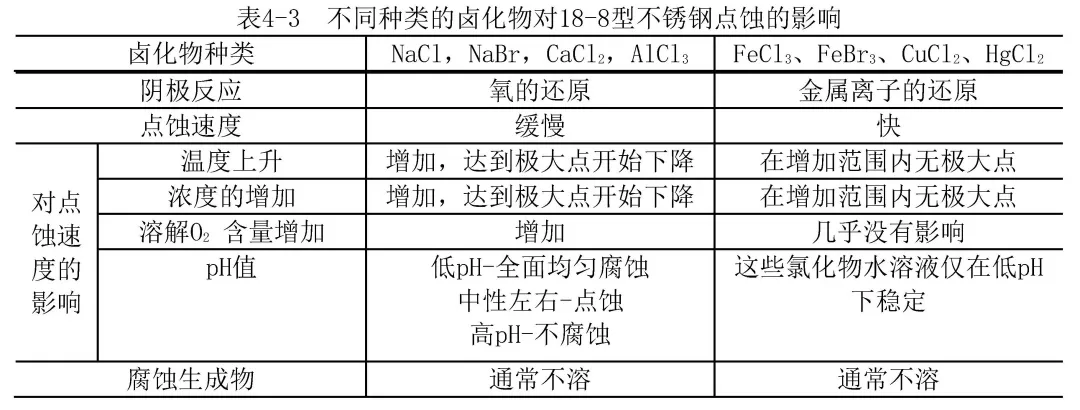

①卤素离子及其它阴离子

溶液中存在活性阴离子,是发生点蚀的必要条件。很多不锈钢等耐蚀合金压力容器设备的点蚀是由于含卤素离子的介质所引起,其中Cl-对点蚀电位的影响最大。一般认为,点蚀只有当卤素离子在溶液中达到某一浓度以上时才产生,且该浓度界限因材料和介质温度、组分而异。产生点蚀的最小浓度可以作为评定点蚀趋势的一个参量。在氯化物中,铁、镍、铝、钛、锆及其合金均可能产生点蚀,Br-、I-对点蚀也有—定影响。对铁和铝基合金,C1-的侵蚀性高于Br-和I-,对钛和钽情况则相反。含F-的溶液几乎不引起钢的点蚀,其原因是,有氟化物存在时,钝态金属的溶解速度增加,即全面腐蚀加速,故不引起点蚀。

铝及其合金对点蚀的敏感性比钢更大,多种阴离子均能导致它们产生点蚀,其中包括氯化物、溴化物、碘化物、氟化物、高氯酸盐、硫氰化物、硝酸盐等。

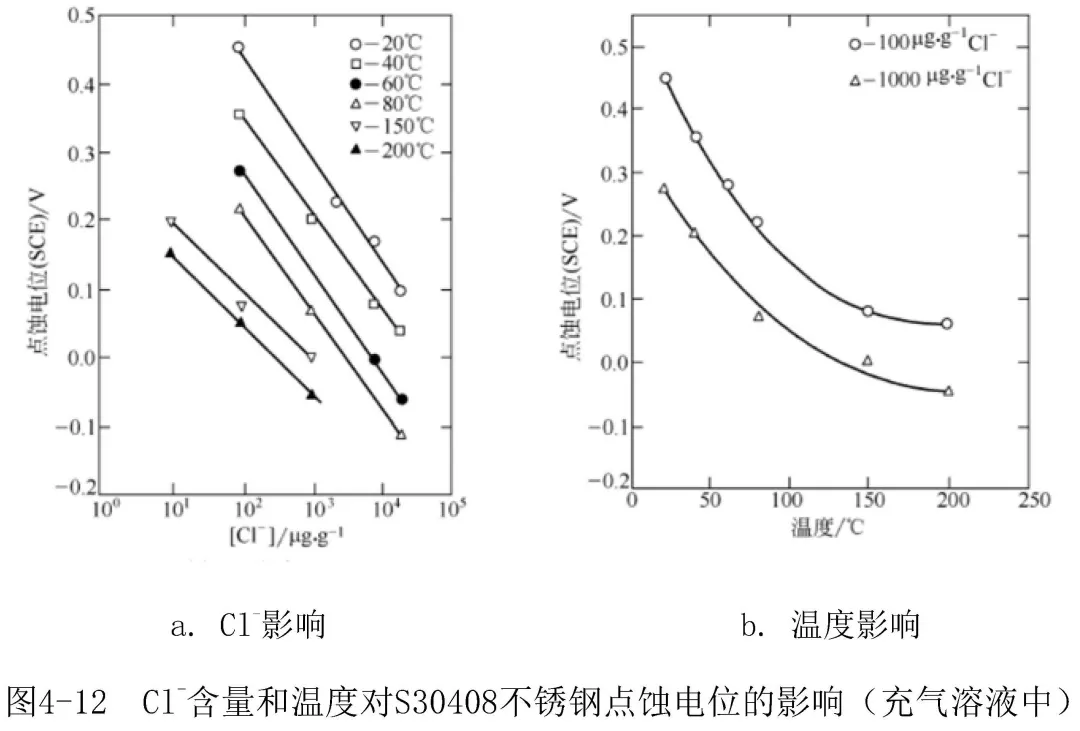

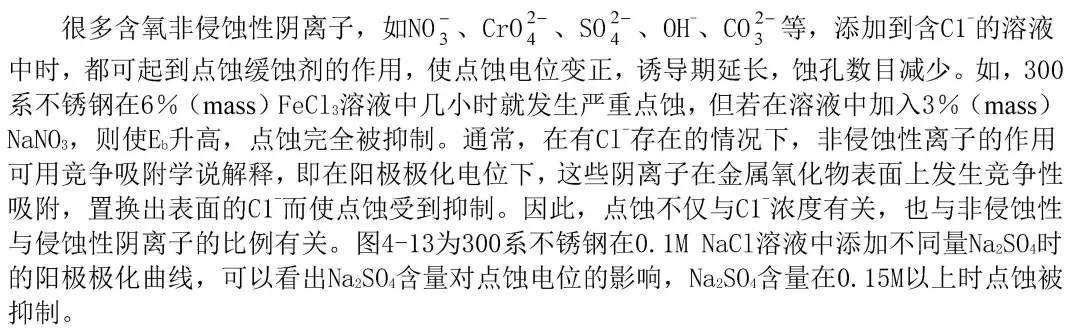

对不同温度(20~200℃)下C1-浓度对S30408不锈钢点蚀电位Enp(Eb)的影响的研究,如图4-12a所示,图4-12b表示在Cl-含量为100和1000μg?g-1时,Enp与温度的关系,表明Cl-含量或温度上升,Enp下降。

②溶液中的阳离子和气体物质

腐蚀介质中,金属阳离子与侵蚀性卤化物阴离子共存时,氧化性金属离子,如:Fe3+、Cu2+和Hg2+对点蚀起促进作用。这是因为,这些高价阳离子能被还原成金属或低价离子,这些反应的氧化还原电位高于点蚀电位,起到去极化作用而促进点蚀。这也正是FeCl3广泛用于不锈钢点蚀试验的加速试剂的原因;

③溶液pH值

在溶液pH值低于10时,对二价金属,如Fe、Ni、Cd、Zn和Co等,其点蚀电位与pH值几乎无关,在pH高于10值时,点蚀电位变正。

各种不锈钢的点蚀电位在pH值10~11.5的碱性溶液中,pH值升高,点蚀电位明显变正,在其它范围时,pH值影响甚小。对于430(17Cr)和S30403不锈钢,在 pH 2~11.5之间,pH值每变化1时,Eb变化约10mV,S31608不锈钢在pH4~9范围内,其值不变,见图4-14。当pH值低时(在强酸性溶液中),金属易发生严重的全面腐蚀,而不是点蚀;

④介质流速

在静止的介质中易产生点蚀,而在流动的介质中,则不易产生点蚀。这是由于溶液的停滞状态可使阳极区保持强酸性溶液,不易同阴极区的整体溶液混合。流速提高时,减少了附着物的停滞,减轻了溶解氧的局部差异而使点蚀减少。更进一步的解释则要涉及到流速对Cl-吸附以及对蚀孔内外溶液的质量转移和混合等因素的影响。

试验证明,对不锈钢有利于减少点蚀的流速为1m·s-1左右。当流速进一步增大,出现湍流时,钝化膜被破坏,点蚀随之严重;

⑤介质温度的影响

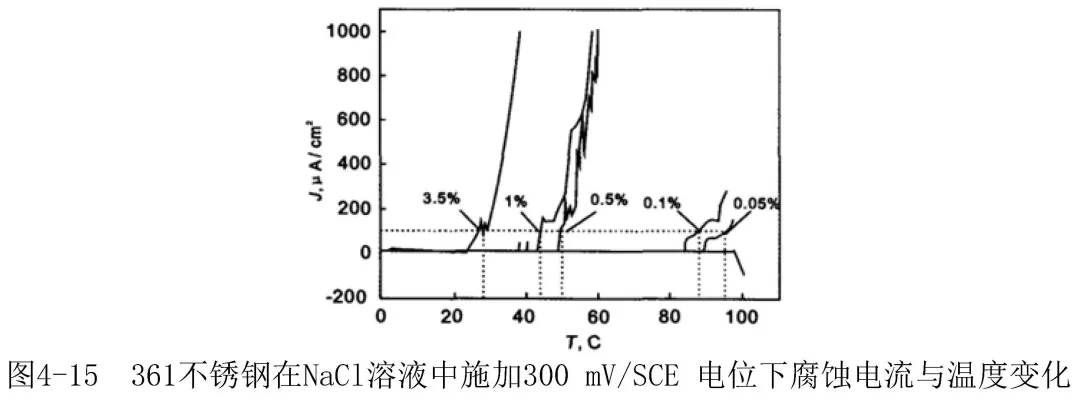

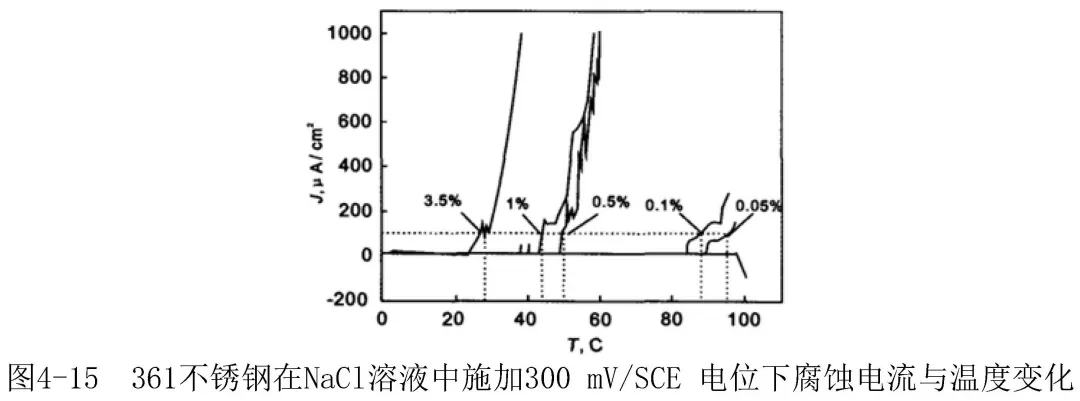

随介质温度的提高,不锈钢点蚀电位降低。在含Cl-介质中,各种不锈钢都存在临界点蚀温度(CPT),在这一温度点蚀几率增大,随温度升高,点蚀易产生并趋于严重。图4-12b可以看出,在相同条件下,温度升高,点蚀电位快速下降。图4-15为S31608不锈钢在不同浓度的NaCl溶液中腐蚀电流密度与温度的关系[11],可以看出,随温度升高,在300mV的极化电位下,达到临界电流密度的NaCl浓度显著降低。图4-16为S32168不锈钢在6%(mass)的FeCl3溶液中20℃和50℃下,24h后的腐蚀宏观形貌,可以看出,50℃的点蚀密度和点蚀孔径较20℃的明显增大;

⑥铁和钢在非卤化物溶液中的点蚀

铁和钢的点蚀可在与非卤素离子相接触且在高于钝化区某一临界值的电位下发生,如,硫酸盐溶液中在活化-钝化电位区,硅酸盐溶液中在过钝化电位下均曾观察到铁的点蚀;在H2SO4 + H2S或 NaSCN+H2S溶液中也曾观察到不锈钢的点蚀。钢在含氧高温水中进行SCC试验时,常观察到点蚀成为裂纹源的情况,且氧含量增加时,蚀孔也增多。

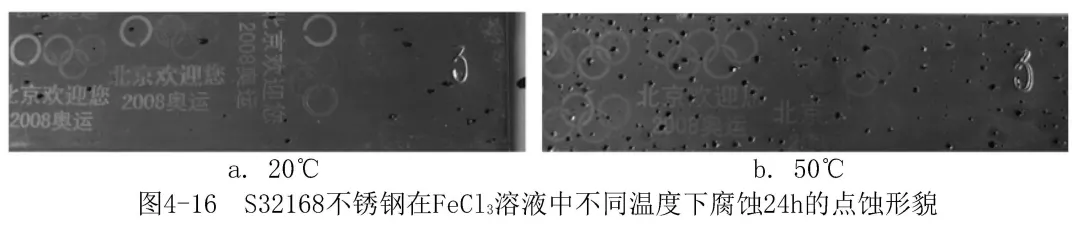

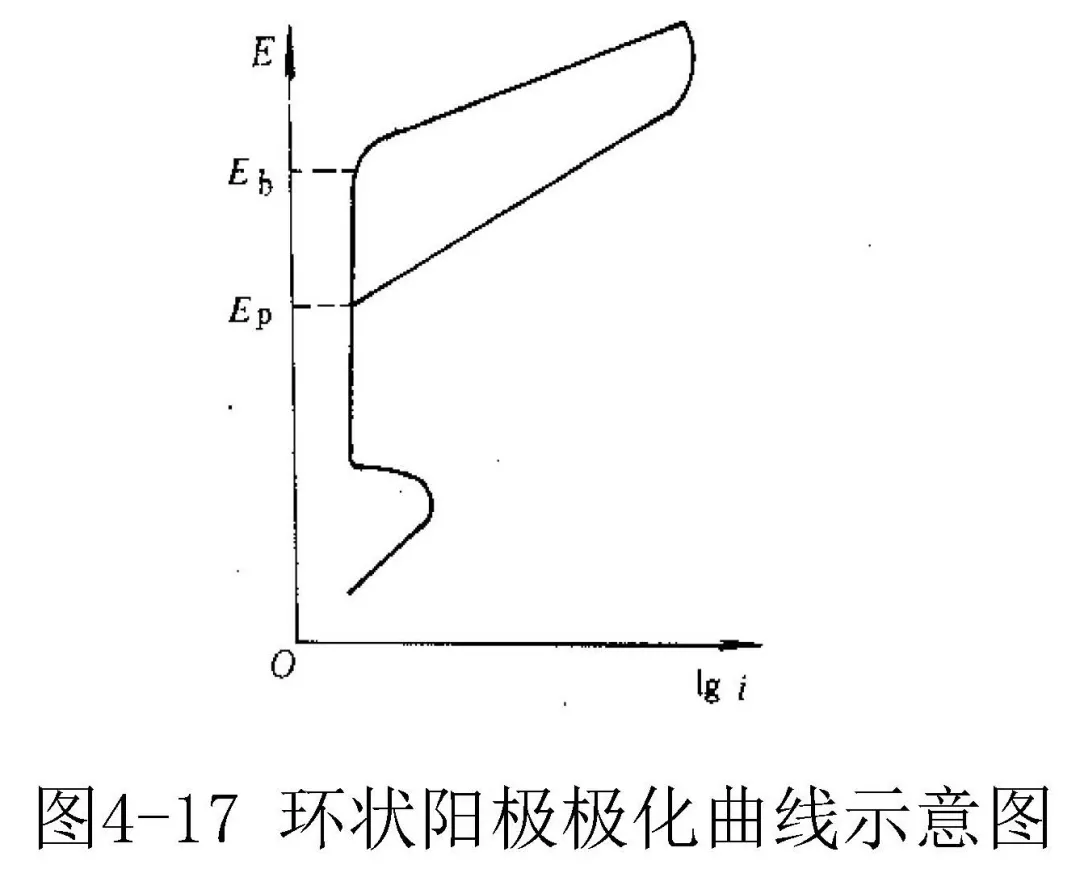

03 点蚀产生的电化学条件

金属的电位在特定的电位以上才会发生点蚀,环状阳极极化曲线(图4-17)上的特征电位Eb和Ep可以用来表示金属的孔蚀倾向。Eb称为击穿电位或点蚀临界电位。Ep称为点蚀保护电位或再钝化电位,是理论阳极极化曲线回扫,又达到钝态时对应的电位为再钝化电位或保护电位Ep。Eb、Ep愈正,Eb与Ep相差愈小(滞后环面积愈小),表示钝化膜修复能力越强,则金属材料发生点蚀的倾向愈小,耐点蚀性能愈好。为了用Eb和Ep比较各种金属材料的耐点性能,测量Eb和Ep的实验条件必须相同。

对于钝态金属来说,点蚀发生需要满足电位条件,当E>Eb时,点蚀迅速发生和发展;

当Ep<E<Eb时,不产生新的蚀孔,已有的蚀孔可继续发展;当E<Ep时,不发生点蚀。

参考文献

[1] GB/T 17897-2016.金属和合金的腐蚀 不锈钢三氯化铁点腐蚀试验方法

[2] ASTM G48-2011(R2015).Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution

[3] EN 10088-1.Stainless steels - Part 1: List of stainless steel

[4] ASTM A240/A240M-2018.Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications

[5] ASTM A789/A789M-2017.Standard Specification for Seamless and Welded Ferritic/Austenitic Stainless Steel Tubing for General Service

[6] ASTM A790/A790M-2018.Standard Specification for Seamless and Welded Ferritic/Austenitic Stainless Steel Pipe

[7] ASTM A959-2019.Standard Guide for Specifying Harmonized Standard Grade Compositions for Wrought Stainless Steels

[8]黄嘉琥,付逸芳.耐点蚀当量(PRE)与压力容器用超级不锈钢[J].压力容器, 2013.30(4):41-50

[9] 天华化工机械及自动化研究设计院主编.腐蚀与防护手册·第1卷·腐蚀理论、试验及监测[M].第二版,北京:化学工业出版社,2008:174-198

[10] 王梅丰,李光东,杜楠.表面粗糙度对304不锈钢早期点蚀行为影响的电化学方法[J].

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414