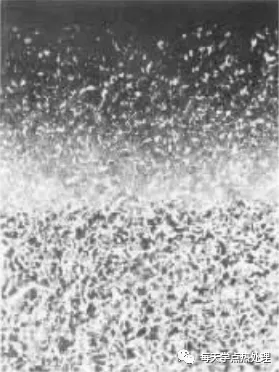

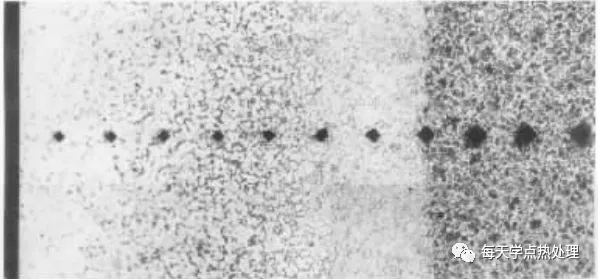

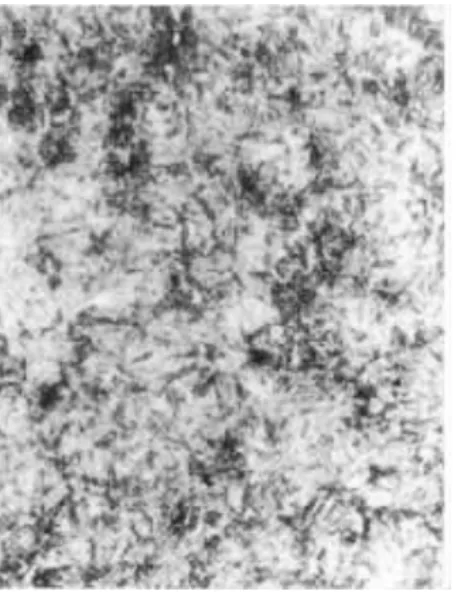

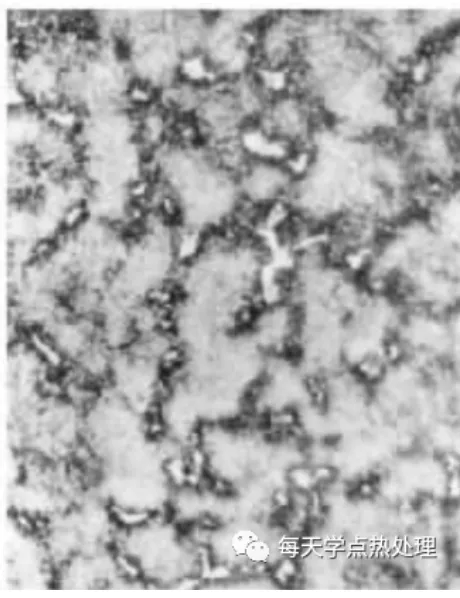

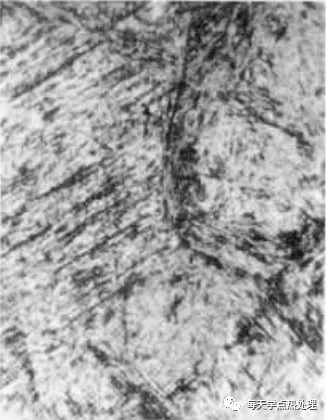

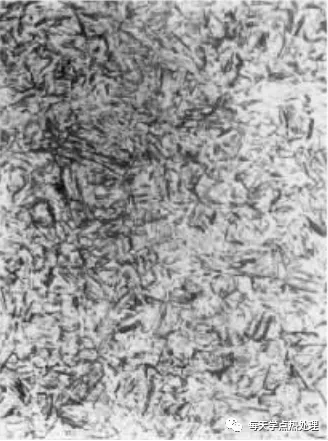

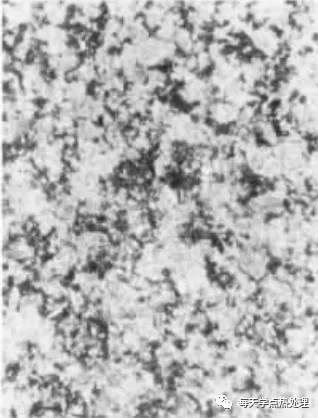

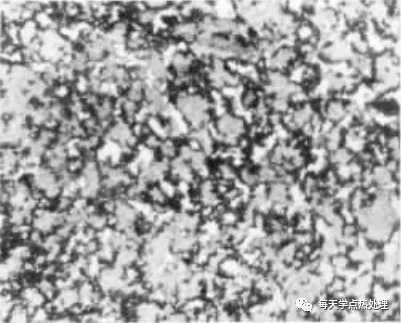

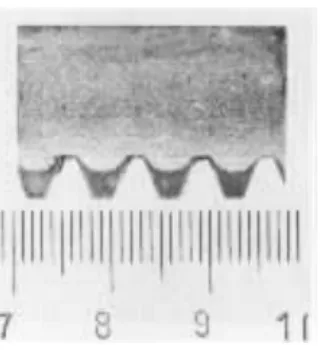

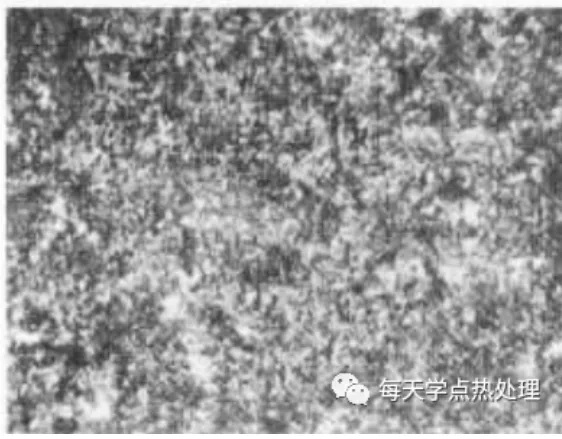

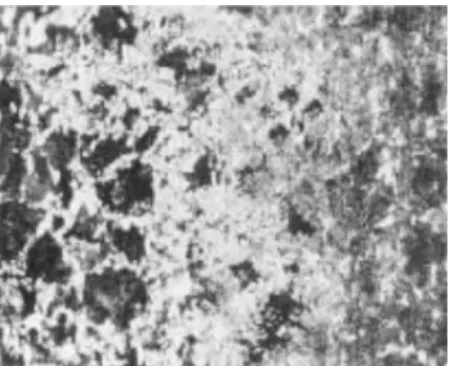

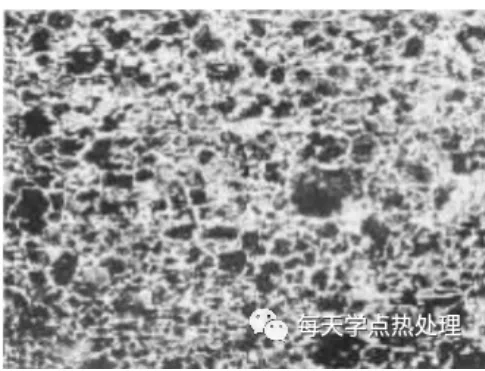

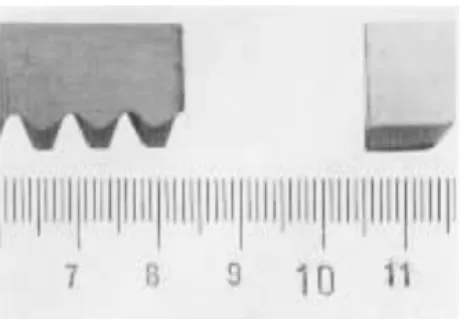

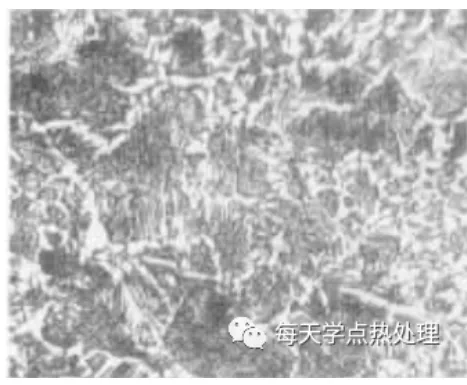

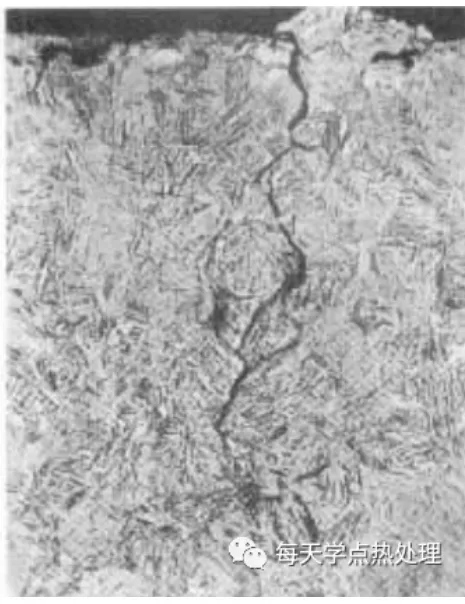

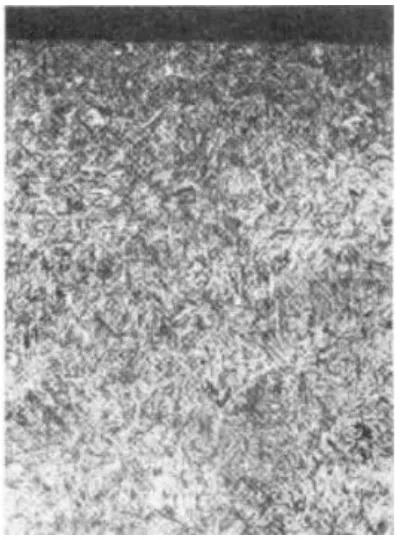

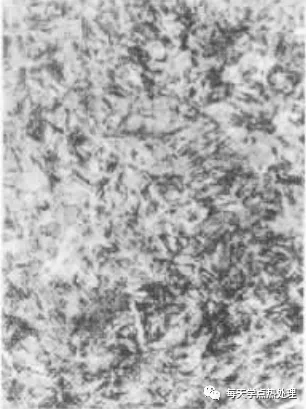

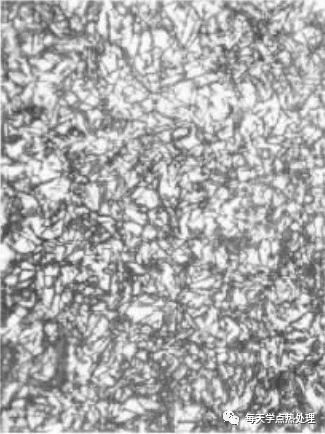

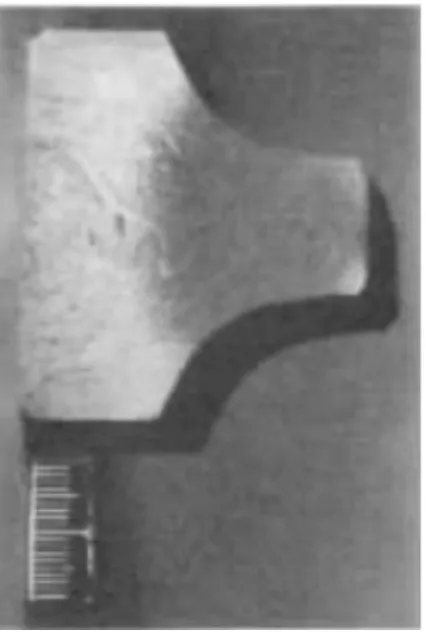

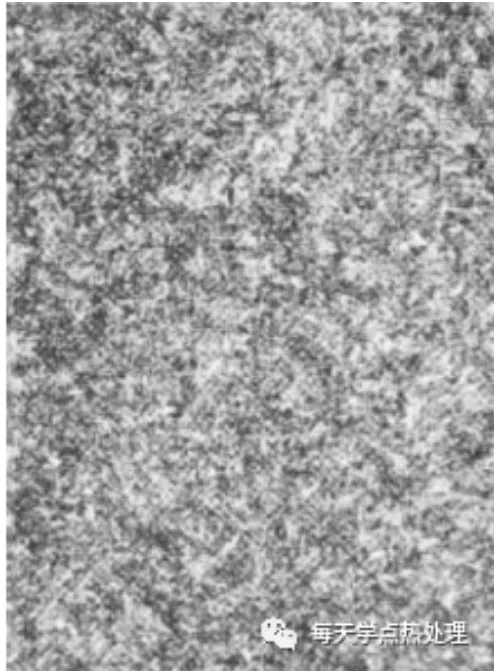

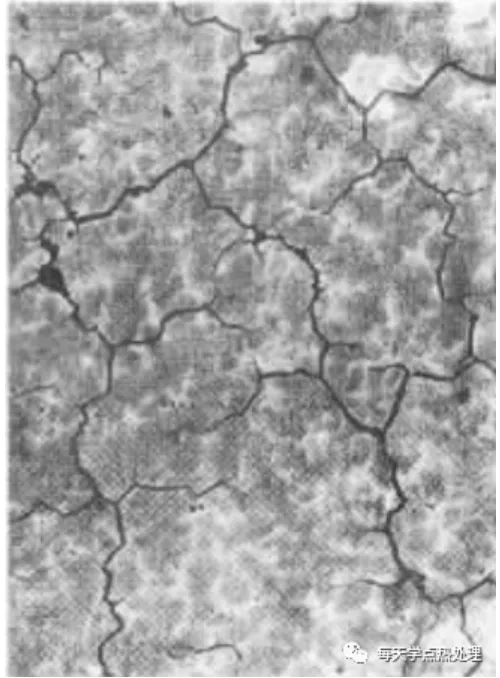

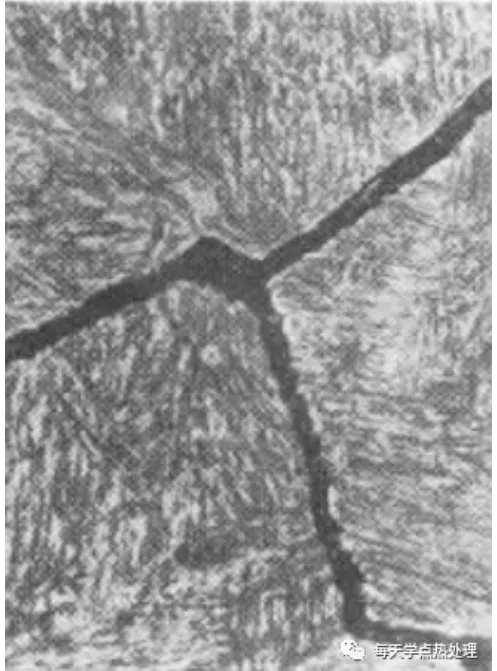

本文为你讲述感应淬火件的金相组织,以及根据金相分析对工艺合理性的判断。 图1 63X 图2 500X 图号:图1、图2 材料:45钢 工艺情况:表面高频加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图1,由表及里的组织分布形貌。图上半区域为表面高频加热淬火后组织发生变化的形貌,其白色小条状为未溶解的原始组织中的铁素体,黑色基体为淬硬组织,由于倍率小分辨不清。图下半区域为未发生组织转变的原始组织(即通常称为心部组织)为黑色珠光体及白色铁素体。 图2,表面高频加热淬硬区高倍下形貌为马氏体、少量深黑色分布在铁素体周围的网络状的屈氏体以及大块状未溶铁素体,按JB/T 9204《钢件感应淬火金相检验》标准评定,本组织评为10级,属加热不足组织,为不合格品。经感应加热淬火后表层组织中马氏体粗细、铁素体残留量多少等均应控制、评定。同时,还应控制淬硬层深度,一般按GB/T 5617《钢的感应淬火或火焰淬火后有效硬化层深度的测定》标准测量。 图3 63X 图号:图3 材料:45钢 工艺情况:表面高频加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 左边灰白色区域即是马氏体及逐渐向内(右边)少量托氏体,接近交界处有铁素体。心部为原始组织是珠光体及铁素体,晶粒较细小,图中黑色棱形为维氏硬度压痕,表层硬度高,心部硬度低。 根据标准GB/T 561《钢的感应淬火或火焰淬火后有效硬化层深度的测定》中规定,有效硬化层(DS)处极限硬度值是零件表面要求的最低硬度 HVMS×0.8的函数。 即按公式:极限硬度HV=HVMS×0.8,该工件表面硬度要求大于680HV,代入公式,则极限硬度HV=680x0.8=544(HV),这可从硬度梯度曲线上求得 DS=1.45mm。 图4 500X 图5 500X 图6 500X 图号:图4~图6 材料:45钢 工艺情况:高频感应加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 正常高频感应加热淬火后的组织。 图4,最表层组织主要是较细针状马氏体,按JB/T 9204《钢件感应淬火金相检验》评定相当于4~5级,属正常加热组织。 图5,过渡区组织形貌,灰白色基体为马氏体及白色条状未溶解的铁素体,并在其周围析出黑色的托氏体组织。铁素体的含量随深度的增加而增多。 图6,心部组织。因为未受到加热影响,故仍为45钢原始组织,铁素体条块状分布及细片状珠光体组织,约各占50%,属正常的45钢退火组织。 图7 400X 图号:图7 材料:45钢 工艺情况:高频感应加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 表面淬硬层粗大针状马氏体。 由于感应加热功率高,致使表面温度偏高(900℃以上),因而使晶粒快速长大,在随后的急冷中得到粗大的针状马氏体。按标准评定相当于1级,属过热组织。中碳钢的含碳在0.4%~0.5%之间,当感应加热奥氏体化后,淬火急冷中得到马氏体针特征是瘦长排列的,它不同于高碳钢淬火后的马氏体表现肥大的特点。 图8 400X 图号:图8 材料:45钢 工艺情况:高频感应加热淬火 淬火方法:4%硝酸酒精溶液浸蚀 组织说明: 表层基体呈较粗针状马氏体组织。按JB/T 9204《钢件感应淬火金相检验》评定相当于3级,属过热组织。 瘦长针状马氏体比图7略为短小,晶粒亦较细一些,但仍属加热偏高的组织,必须调整加热参数使工件表面奥氏体化温度下降,才能得到较细的马氏体组织。 图9 400X 图号:图9 材料:45钢 工艺情况:高频感应加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 表层基体为中等针状马氏体组织,按JB/T 9204《钢件感应淬火金相检验》评定相当于4级,属正常组织。 马氏体针状较短,说明表面奥氏体化瞬时加热温度适中,这样在淬火后才能得到正常的马氏体组织。 图10 400X 图号:图10 材料:45钢 工艺情况:高频感应加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 较细针状马氏体,按JB/T 9204《钢件感应淬火金相检验》评定相当于5~6级,属合格的正常组织,硬度55.0HRC。马氏体较短,针状不甚明显,加热温度恰到好处。 对45钢而言,表面感应加热的温度在850℃左右,才能得到这样细的马氏体组织,这也是接近极限温度,若温度再低就会出现屈氏体欠热组织。 图11 400X 图号:图11 材料:45钢 工艺情况:高频感应加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 表层为马氏体及黑色屈氏体和微量铁素体的混合组织,按JB/T 9204《钢件感应淬火金相检验》标准评定相当于8~9级,属欠热组织,硬度 48.0HRC。 图中灰白色基体为马氏体组织,很细,故而针状不明显。黑色团状区为屈氏体组织。这是由于奥氏体化温度不足,在冷却时低于临界冷却速度故而形成奥氏体的分解产物-屈氏体组织。并在屈氏体中有少量白色小颗粒,是未溶解的铁素体组织。屈氏体和铁素体组织均为降低基体硬度的组织,属不完全淬火,对高频淬火来讲,属不合格组织。 图12 400X 图号:图12 材料:45钢 工艺情况:高频感应加热淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 表层为马氏体及屈氏体和较多的铁素体混合组织。按JB/T9204《钢件感应淬火金相检验》标准评定相当于9~10级,属欠热组织。硬度45.0HRC。 图中灰白色为马氏体组织,很细,分不清针状,这是由于加热温度偏低的原因。黑色为屈氏体,屈氏体中间夹有白色条块状铁素体是属于未溶解的组织。这是由于表面加热温度偏低,即低于相变温度,致使奥氏体化温度不够,故得到不均匀的混合组织。 图13 实物 图14 100X 图15 500X 图16 500X 图号:图13~图16 材料:45钢(齿条) 工艺情况:齿部高频淬火处理 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图13,齿条纵向剖面,齿部深色为高频淬硬层。 图14,齿部淬硬层组织为细针状马氏体及极少量白色小块未溶铁素体。 图15,过渡区,呈混合组织。图右侧为马氏体、铁素体及少量托氏体,图左侧为珠光体及沿晶分布的铁素体,属心部组织。 图16,心部组织,黑色珠光体及白色网络状铁素体,属一般正火组织。齿顶淬硬层硬度54.0HRC,心部硬度21.0HRC。 图17 实物 图18 500X 图19 500X 图20 100X 图号:图17~图20 材料:35钢 工艺情况:齿条齿部高频淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图17,齿条纵横截面上宏观形貌,黑色为高频淬火硬化层,从齿面处淬硬区一直延伸到近齿根处,在齿根处均无淬硬层。 图18,齿条心部组织,为索氏体及较多的条状铁素体。 图19,齿块淬硬层的基体组织,主要为中等针状马氏体,按标准评定为马氏体4级。 图20,齿条纵向组织呈带状偏析分布。齿条顶部硬度56.0~57.0HRC,心部低于20.0HRC。 图21 实物 图22 500X 图23 500X 图号:图21~图23 材料:50钢 工艺情况:中频淬火、低温回火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图21,实物为带槽的钢环感应淬火后外貌,在环槽尖角处有许多平行裂纹。 图22,裂纹细小、刚直,呈锯齿状,大部分沿原奥氏体晶界延伸,小部分为穿晶,裂纹两边没有脱碳。 图23,感应淬火层的组织为马氏体4级,针状马氏体。圆环槽因尖角处存在应力集中,在感应淬火组织应力作用下,产生垂直于尖角的平行裂纹。 图24 500X 图号:图24 材料:50钢 工艺情况:高频淬火后低温回火处理 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 马氏体和少量残余奥氏体,按标准评马氏体为4级。含碳量0.40%~0.50%的优质碳素结构钢,通常采用表面感应淬火工艺。在表面淬火后能保证硬化层有足够高的硬度和耐磨性,而无显著的脆性,工件心部仍保持原来的强度、塑性和韧度。 图25 500X 图号:图25 工艺情况:铸造成型,渗碳缓冷后感应淬火,低温回火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 表面渗碳层感应加热淬火组织,针状马氏体和较多残余奥氏体,按QC/T 262《汽车渗碳齿轮金相检验》标准评定马氏体及残余奥氏体为5级。 低合金钢渗碳后表面成为高碳低合金钢,在感应加热过程中温度较难控制。本样品即为过热组织。同时,感应加热淬火对心部不起作用,表面硬化层得不到心部强韧基体支承,在冲击载荷下极易开裂、变形。 图26 实物 图27 550X 图28 550X 图29 550X 图号:图26~图29 材料:40CrNiMo(SAE4340) 成分:C:0.42%;Mn:0.76%;Ni:1.67%;Mo:0.20% 工艺情况: 锻造后850℃淬火,380℃回火。图28,(端部)低频加热淬火,180℃回火。图29,(端部)高频加热淬火,180℃回火。 浸蚀方法:图26,50%盐酸水溶液热蚀图27~图29,4%硝酸酒精溶液浸蚀。 组织说明: 图26,采掘机上刀刃部分剖面,模锻后金属流线沿工件外形分布(可提高根部强度),深色区域为低频淬硬区,其深度可达30~35mm,使工件根部淬到,提高根部强度以防止服役后从该处弯断。 图27,工件心部(非感应加热淬火区)组织为回火托氏体,细小且均匀,是正常的淬火、中温回火组织,具较好的综合性能。 图28,低频感应淬火区的显微组织,针状马氏体,可评为5级,属正常组织。 图29,高频感应淬火区的显微组织,较粗的针状马氏体3~4级。图28与图29 为同种部件、同种材料,不同最终热处理的组织形貌。 图26~图29为导掘机刀刃部件工艺分析图片。该工件选用40CrNiMo。(SAF4340)含有较多的 Cr、Ni、Mo合金元素,淬透性好,同时 Cr、Ni、Mo的联合添加对基体起到综合强化的作用,经上述工艺热处理后具有很高的强度和良好韧度,其基体力学性能可达到σ0.2=1390MP,σb=1540MPa,δ=12%,ψ=50%。表面采用低频淬火的目的是为了使淬硬层具有更好的淬火组织和更深的淬硬深度,因为感应淬火存在集肤效应现象,感应淬火的频率越高,感应加热的深度越浅;采用低频感应淬火,可使整个刃部同时受到加热直到根部,防止根部出现未淬硬而存在组织拉应力。使用时根部所受的弯曲应力最大,所以如果未淬硬,就容易出现根部断裂的现象。采用低频淬火,还可使整个刀刃同时加热,加热时间短,整个刃部的加热温度均匀,淬火后整个刃部为均匀的细针状马氏体,其顶部不易过热。 图29是作为对比,采用高频感应淬火的刀圈,为了增加高频淬火的淬硬深度,里层的感应淬火是靠外层的扩散加热,这样加热时间延长,顶部的马氏体容易粗大,从而降低刃部的性能。由于里层淬火区要靠扩散加热,这样热影响增加,基体硬度降低明显,这种情况如果出现在根部,对其性能影响更大。而低频感应淬火基本不出现这种现象。 图30 50X 图号:图30 材料:42CrMo 工艺情况:表面感应加热淬火后磨削加工 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 感应加热淬火后经磨削加工的表面形貌,黑色龟状裂纹沿晶界发展,局部发生剥落,低倍率下马氏体形态难以辨别,浅白色网络为成分偏析留下的痕迹(成分差异造成浸蚀效果差异)。 此种裂纹为典型磨削裂纹,产生原因除与磨削工艺有关外,还与基体组织有关,如感应加热淬火过热,残余应力大,极易引发磨削裂纹。 图31 400X 图号:图31 材料:42CrMo 工艺情况:表面感应加热淬火后磨削加工 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图31的高倍率形貌,沿晶裂纹较宽而且平直,针状马氏体清晰可见,相当于1~2级,属过热淬火组织。磨削过程中,工艺控制不当会发生二次淬火,但一般不会引发过热粗大组织。本样品形貌表明,感应加热过程中有过热现象。也不能排除本样品在感应加热淬火前组织已经粗大,这可以进一步从分析心部组织中找到答案。

经高频加热喷射冷却的零件,表面硬度比普通淬火的硬度要高2~3个HRC,其耐磨性也要比普通淬火的高,硬度和强度比较高,以及有表面压应力状态的综合效果。

材料:ZG20CrMo

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414