一文读懂非金属夹杂物对钢铁的影响

2024-03-28 14:32:45

作者:材易通 来源:材易通

分享至:

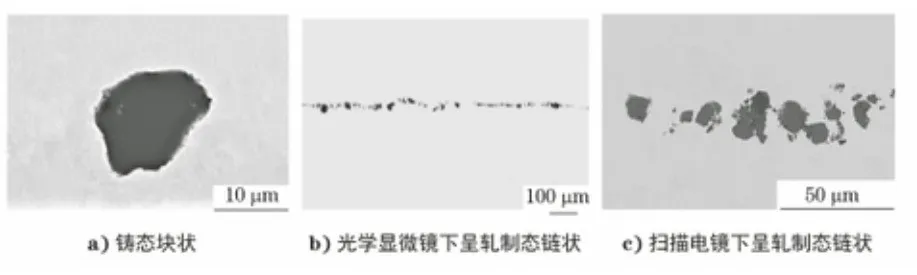

非金属夹杂物是钢中的一类组成物,是在钢铁的凝固和冷却过程中形成,并随着冷加工和热加工过程中经历一系列的变化。根据其来源,通常会把夹杂物分为外来和内生两种类别,也可以根据其变形能力分类、按形态与分布分类。这里主要介绍按来源分类。

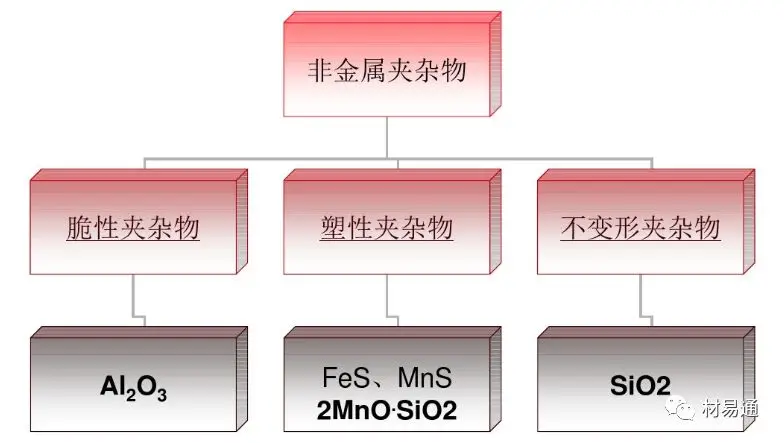

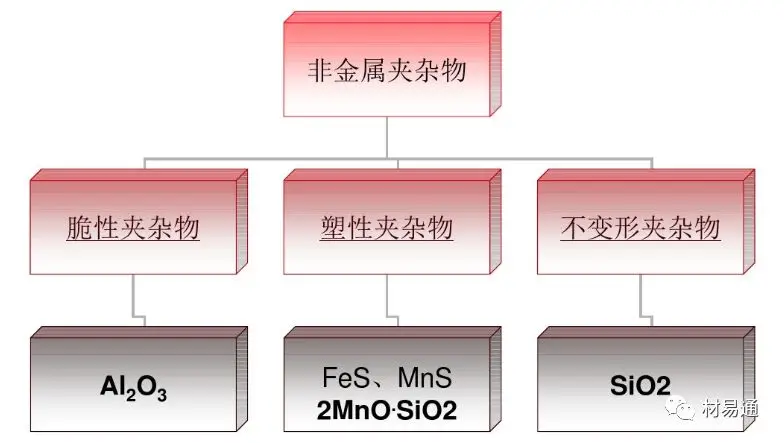

钢在冶炼过程中,脱氧反应会产生氧化物等产物,若这些产物在钢液凝固前未浮出,将留在钢中;溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,或固溶体中析出,最后留在钢锭中,它们几乎全部成为氧化物、硫化物、硅酸盐等,这些化合物称为内生夹杂物。1)氧化物:常见的有氧化铝,是用铝脱氧时产生的细小难溶、高硬度的脆性夹杂物。它在热加工过程中被碎化,然后沿加工方向将小颗粒呈带状分布,有时几条带并列。这些条带状氧化物使钢的疲劳强度显著降低。

图1 氧化铝夹杂物的微观形貌

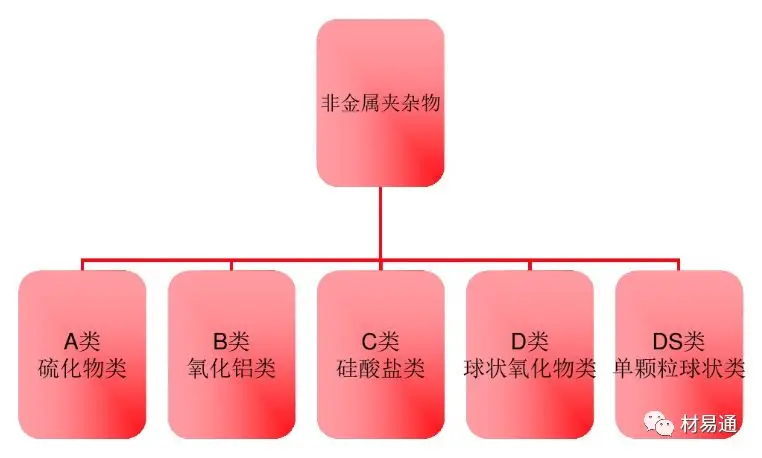

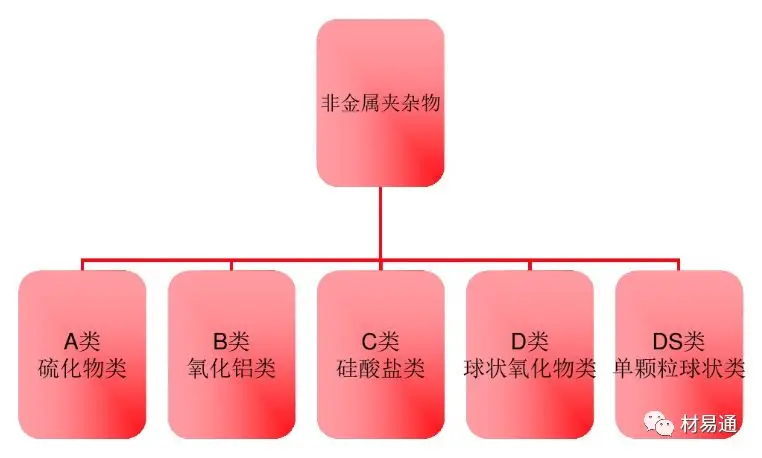

2)硫化物:在高温下具有较高的塑性,热加工时可以随着变形而延伸,有较宽范围形态比的单个灰色夹杂物,一般端部呈圆角。常见的有硫化亚铁、硫化锰等,硫化物使钢材的横向性能显著降低。

图2 细条状硫化物类夹杂物的微观形貌

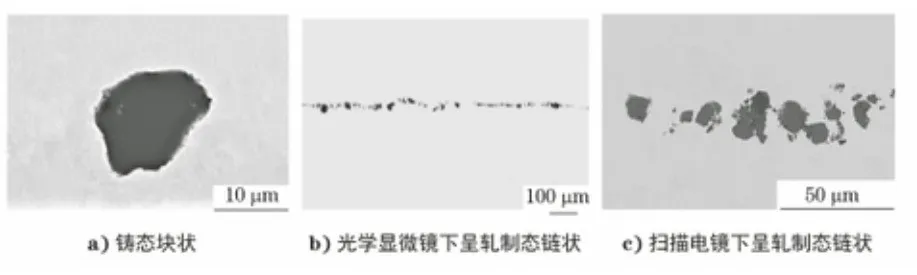

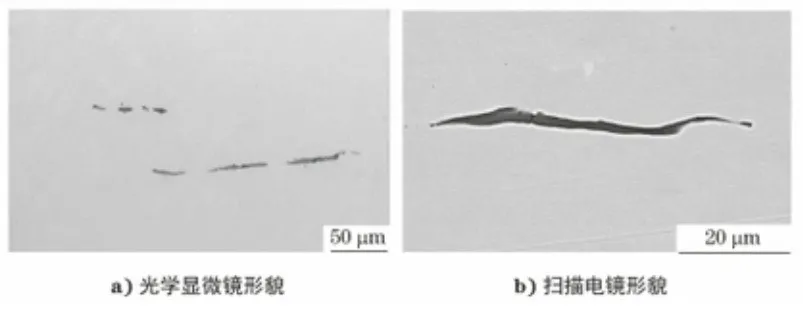

3)硅酸盐:在高温下具有较高的塑性,热加工时可以沿着加工方向延伸,外形粗糙,呈现纺锤形状。多为复合性夹杂物。

图3 硅酸盐类夹杂物的微观形貌

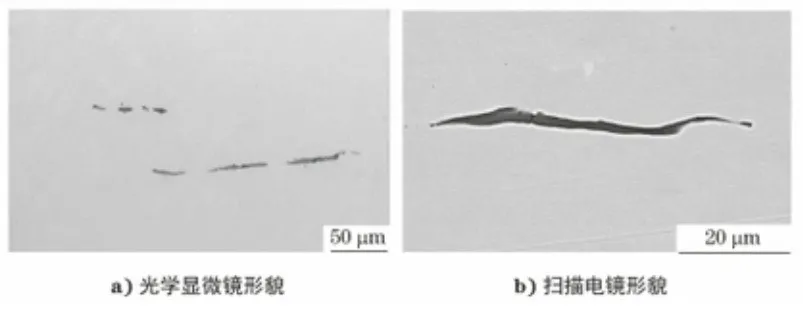

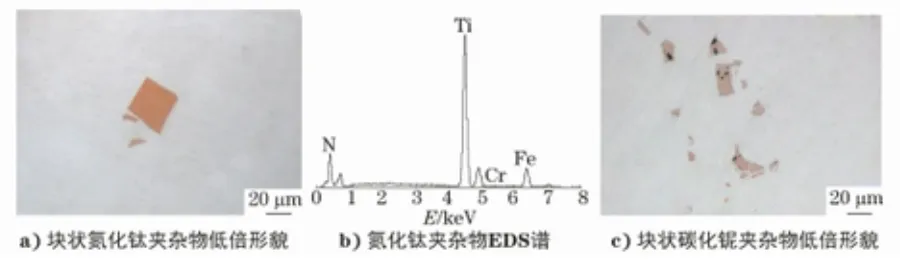

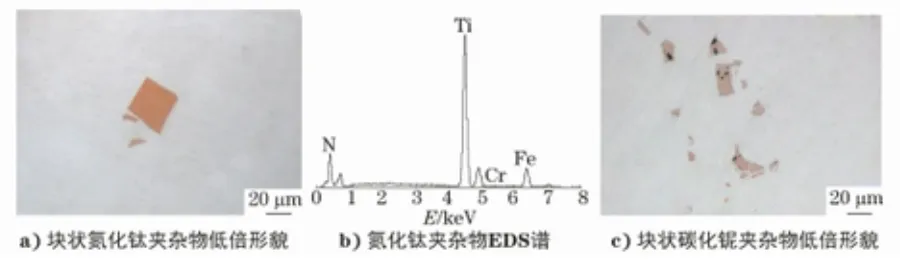

4)氮化物:它具有较高的熔点和硬度,在热加工过程中不变形,在显微镜下多呈现方形或者规则的几何形状。

图4 块状氮化钛及块状碳化铌夹杂物的微观形貌

5)点状不变形夹杂物:它经过热加工后仍然保持较规则的圆形或者椭圆形。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,不过一般是不可避免的。

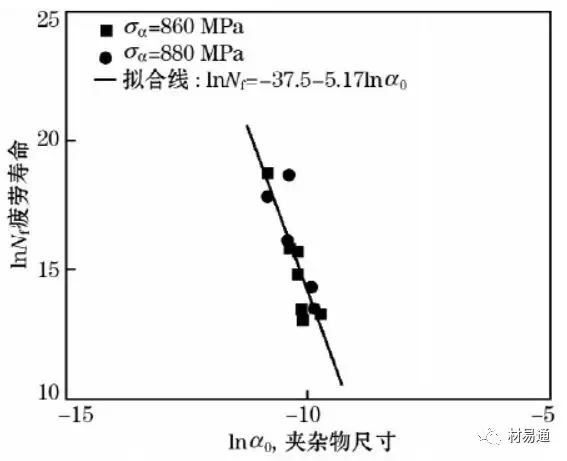

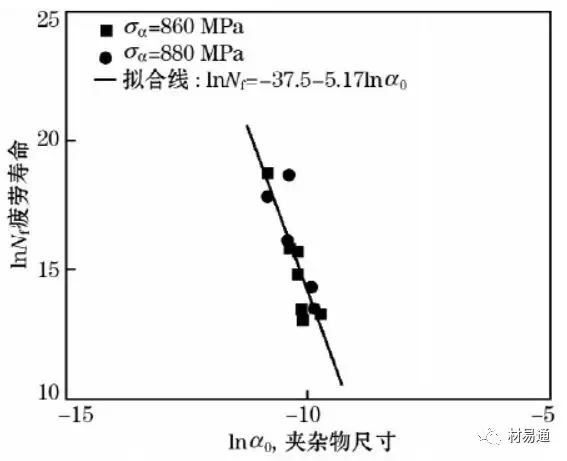

钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中,混入的耐火材料和炉渣颗粒通过与钢液起化学反应不断在成分和结构上发生变化,就变成了钢中的外来夹杂物。它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。这类夹杂物一般特性是外形不规则,尺寸比较大,也无规律,又称为粗夹杂。这类夹杂物通过正确的操作是可以避免的。非金属夹杂物分布在金属的基体组织中,就好像金属中分布许多强度很低的空隙,这些空隙受到外力作用时会随着金属的变形流动,非金属夹杂物形成的空隙会被拉长、延伸形成裂纹,因此会对断裂过程中的使用性能(塑性、韧性、疲劳性能等)产生影响。主要表现为:一般认为夹杂物是钢疲劳破坏的起源。结合力弱、尺寸大的脆性夹杂物和球状不变形夹杂物对疲劳性能影响大,而且强度越高,危害性越大,如图5所示。对于高强钢,如果构件表面加工状态良好,裂纹萌生于夹杂物成为主要的疲劳开裂方式。小尺寸的夹杂物可能对裂纹形成影响不大,但是有利于疲劳裂纹扩展。图6为小夹杂物周围的空洞形成和生长示意图,认为韧窝和小于0.5 mm的夹杂物有关。

图6 不相邻夹杂物间微空洞形成示意图

非金属夹杂物的存在对钢及其产品的质量则起着极大的作用。硫化物夹杂造成钢的热脆性。在钢的冷态下,这些夹杂物影响其强度和延展性。某些硬的角状夹杂物明显降低钢材的断面收缩率。非金属夹杂物对钢的抗拉强度影响更大,优良的钢材破断时属塑性断裂,当钢中存在夹杂物聚集或夹杂物沿晶界分布时,其断裂往往起始于这些地方,从而使强度急剧降低。钢中非金属夹杂物是导致钢耐腐蚀性能降低的重要原因。非金属夹杂物与基体钢之间有不同的化学位,与基体钢之间易形成微电池,一旦有环境腐蚀介质存在,就会产生电化学腐蚀,形成腐蚀坑和裂纹,严重者会导致破裂失效。对于尺寸小于10μm的夹杂物促进组织形成,焊接时组织晶粒长大。(1)由于加入Nb、V、Ti等合金元素,在连铸、加热过程中都会析出,形成C、N化合物(一种微型夹杂物)(2)钙化处理的硫化物、硅酸盐类以及细小的氧化亚铁可以细化晶核。有利于钢板的韧性、塑性以及强度当非金属夹杂物尺寸大于50μm时,降低了钢的塑性、韧性和疲劳寿命,使钢的冷热加工性能乃至某些物理性能变坏。一般我们钢水中夹杂物尺寸都为大于50μm。大型夹杂物不利用钢板韧性、塑性以及强度指标。除了这些性能外,还有降低抗酸性能、疲劳性能、表面光洁度以及焊接性能。1)在锻造和冷加工、淬火加热和焊接过程中,由于夹杂物破坏了钢组织的连续性,一旦受拉应力或者切应力作用,钢产品将沿着夹杂物分布的方法开裂。

当夹杂物颗粒比较大(>10μm),特别是夹杂物含量较低时。明显降低钢的屈服强度,且同时降低钢的抗拉强度;当夹杂物颗粒小到一定尺寸(<10μm)时,钢的屈服强度和抗拉强度都将提高。当钢中弥散的小颗粒的夹杂物数量增加时。钢的屈服强度和抗拉强度都有所提高,但延伸率有很小的下降。

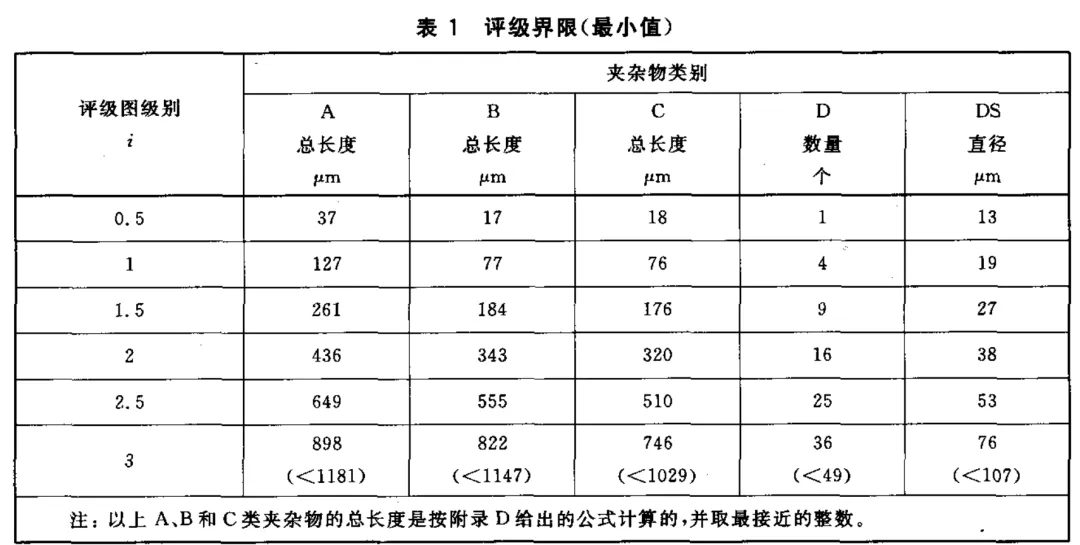

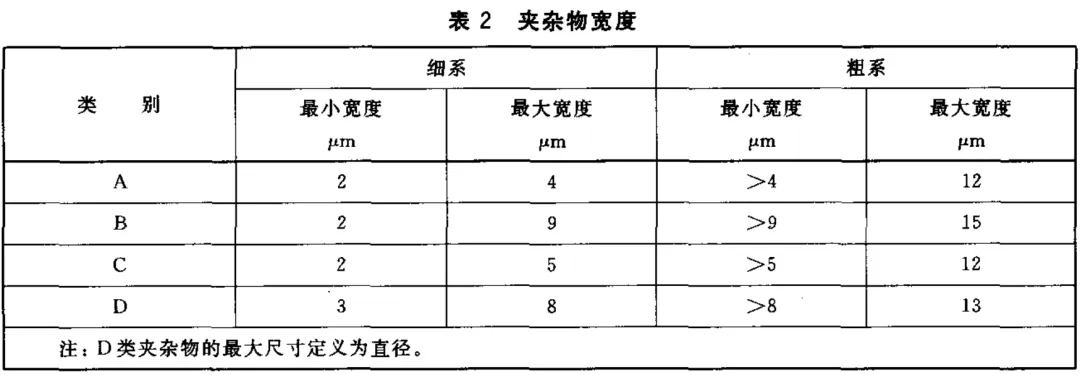

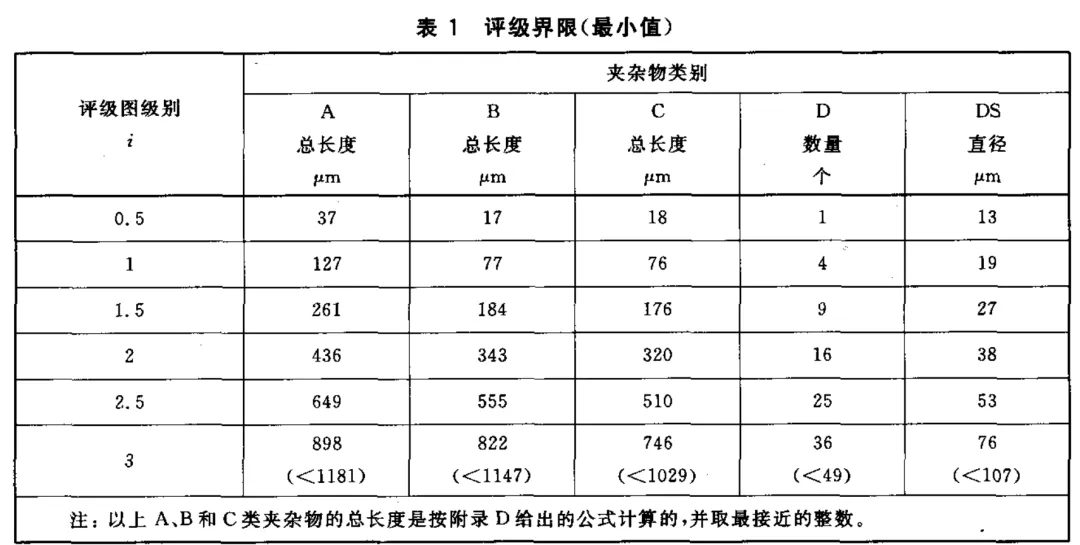

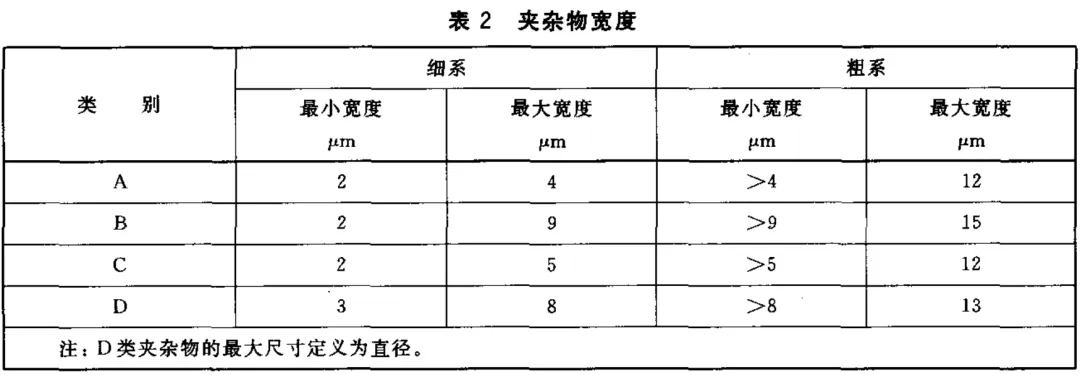

在钢中非金属夹杂物的评级过程中,一般会采用光学显微镜、扫描电镜和能谱仪等设备根据非金属夹杂物的光学和形态特征鉴定钢中非金属夹杂物的种类,并参照有关标准评定夹杂物的级别(一般按照GB/T 10561-2005《钢中非金属夹杂物含量的测定》),结合夹杂物成分能谱定性、定量分析结果,准确确定夹杂物的组成及来源,为炼钢连铸改进生产工艺、减少有害夹杂物的数量、提高钢的纯净度、生产出高品质的钢材提供科学依据。定量测定是优质钢以及高级优质钢的常规检测项目之一。夹杂物类型已知的条件下,采用标准等级比较法,以判定钢材质量的优劣或是否合格。GB/T 10561-2005《钢中非金属夹杂物含量的测定》标准中规定规定在100倍放大率下进行观察,评定采用实际面积为0.5mm2、实际视场边长为0.71mm2的正方形视场。JK标准评级:将夹杂物分为A,B,C和D四个基本类型,它们分别是硫化物、氧化铝、硅酸盐和球状氧化物。根据夹杂物的形态和分布,标准图谱分为A、B、C、D和DS五大类。每个类型的夹杂物分为0.5、1、1.5、2、2.5、3共六个等级,级别数字越大,表示夹杂物的数量越多,尺寸越大。在GB/T 10561《钢中非金属夹杂物含量的测定》标准中,对两夹杂物之间的间距也有相关规定,避免对同一视场出现的同类多条夹杂物产生错误评定。A类(硫化物类):具有高的延展性,有较宽范围形态比的单个灰色夹杂物,一般端部呈圆角。B类(氧化铝类):大多数没有变形,带角,形态比小(一般<3),黑色或带蓝色的颗粒,沿轧制方向排成一行,至少有3个颗粒。C类(硅酸盐类):具有高的延展性,有较宽范围形态比(一般≥3)的单个黑色或深灰色夹杂物,一般端部呈锐角。D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3),黑色或带蓝色的,无规则分布的颗粒。Ds类(单颗粒球状类):圆形或近似圆形,直径≥13μm的单颗粒夹杂物。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。