钢的显微组织缺陷辨识

显微组织缺陷辨识是评估钢材质量和性能的关键步骤,可以帮助检测材料中的裂纹、夹杂物等缺陷,进而确保产品的可靠性和安全性。准确识别和分析显微组织缺陷有助于制定有效的质量控制措施,提高钢材的生产和加工效率,降低因缺陷而引发的意外损失和事故风险。

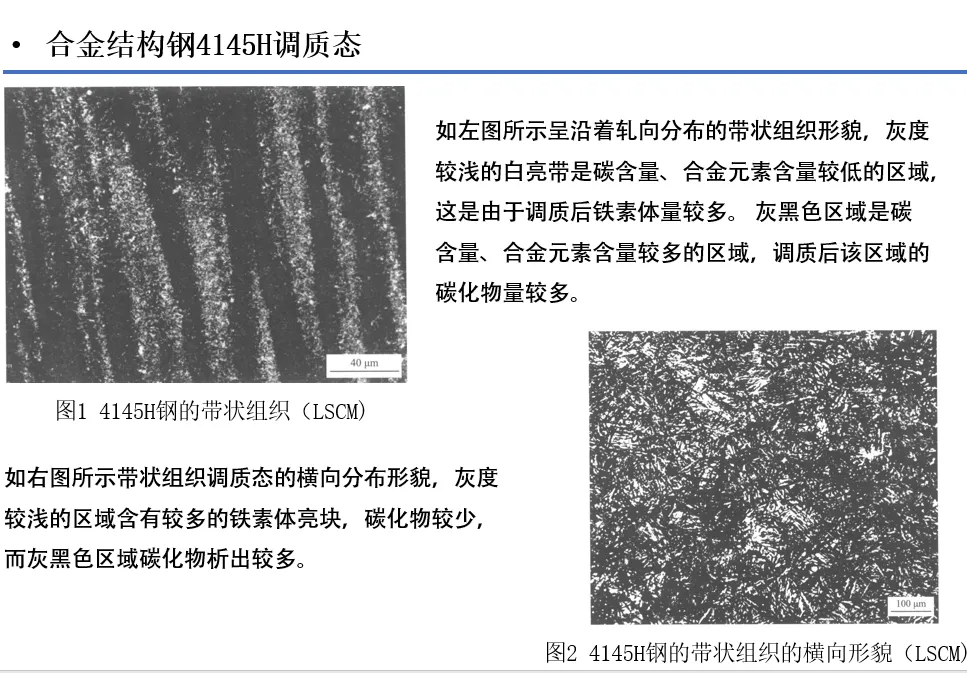

带状组织是钢中常见的冶金缺陷,带状组织影响钢的强韧性,尤其是降低纵向冲击韧性。热处理时易产生淬火裂纹。合金钢中的带状组织难以消除,一般需在1250℃以上加热30h才能消除。

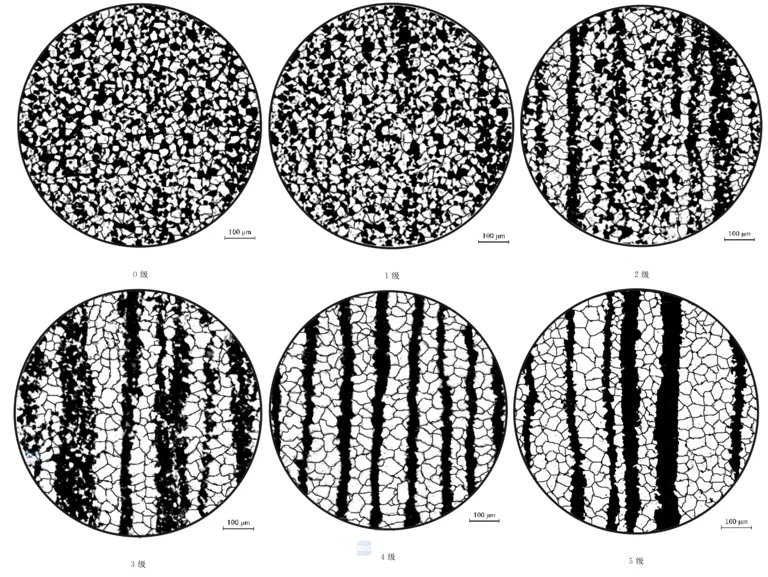

带状组织评级标准依据:《钢中带状组织的评定第1部分:标准评级图法GB/T 34474.1-2017》,带状组织评级图谱按照碳含量划分为A~E五个系列:

A系列:含碳量小于0.1%钢的带状组织评级 B系列:含碳量0.1%~0.19%钢的带状组织评级 C系列:含碳量0.2%~0.29%钢的带状组织评级 D系列:含碳量0.3%~0.39%钢的带状组织评级 E系列:含碳量0.4%~0.6%钢的带状组织评级

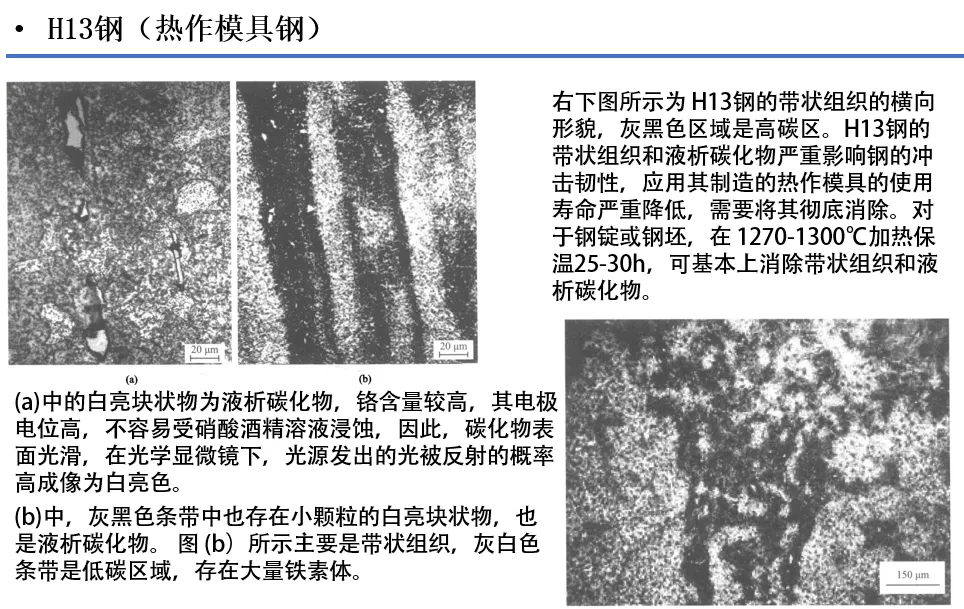

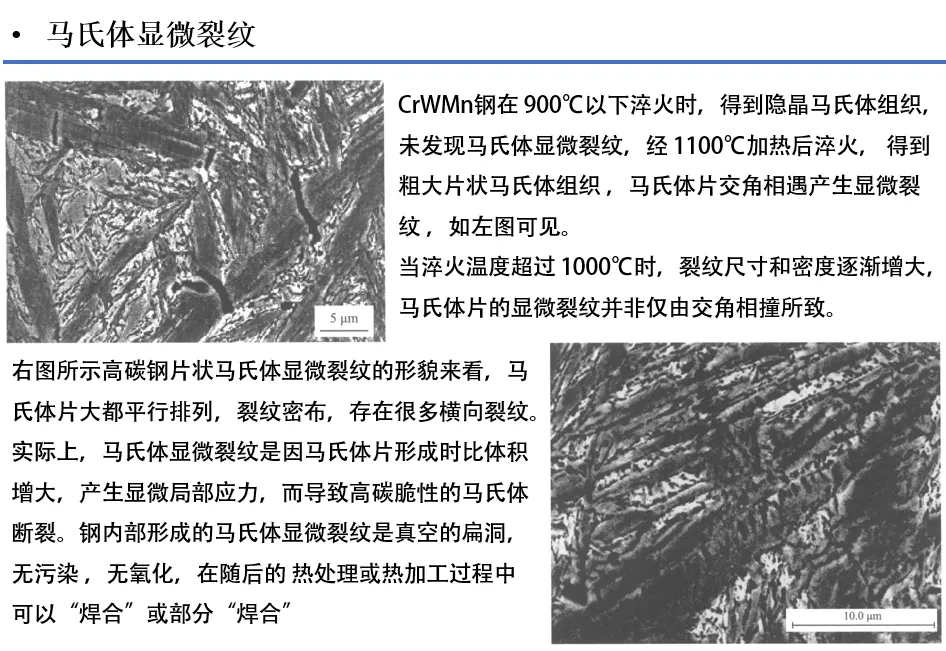

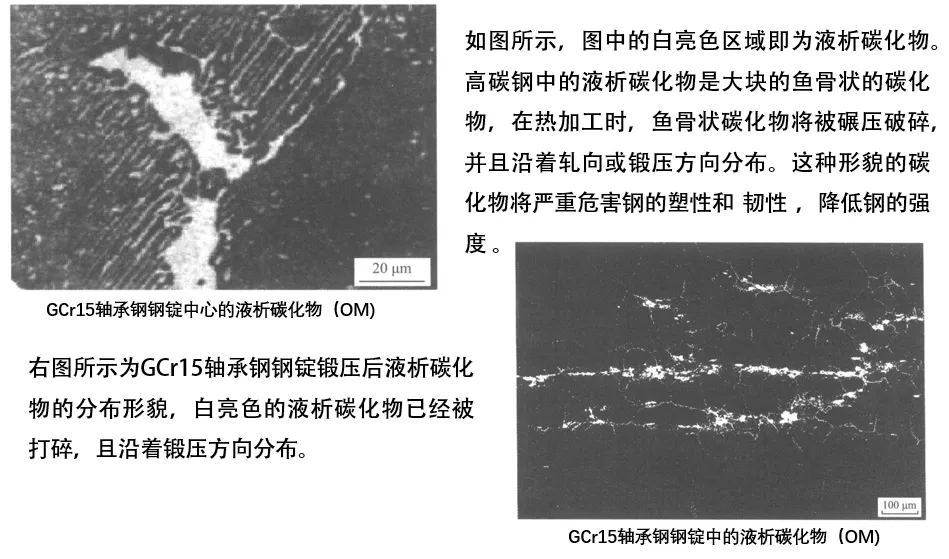

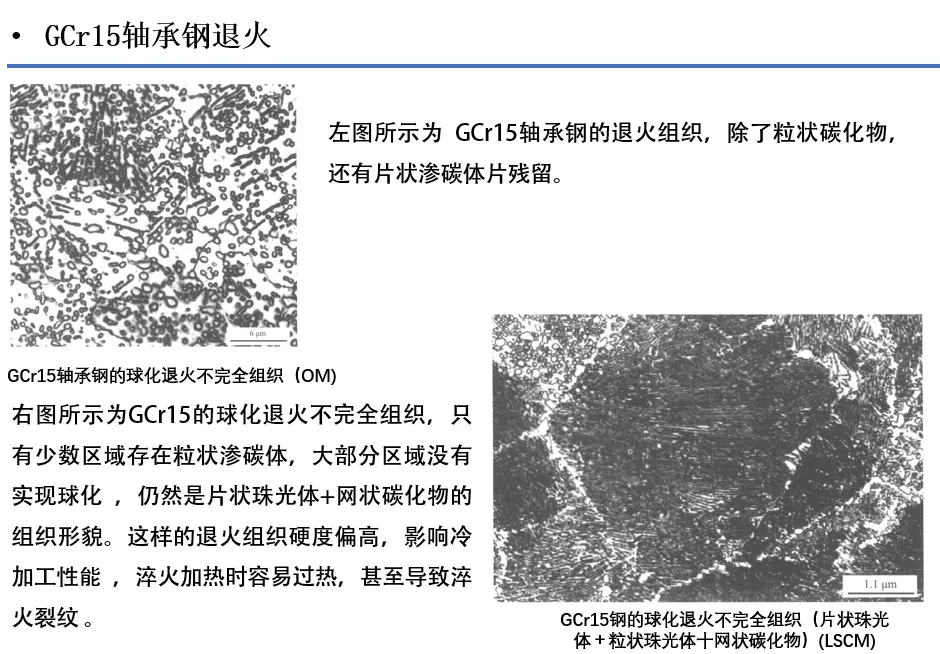

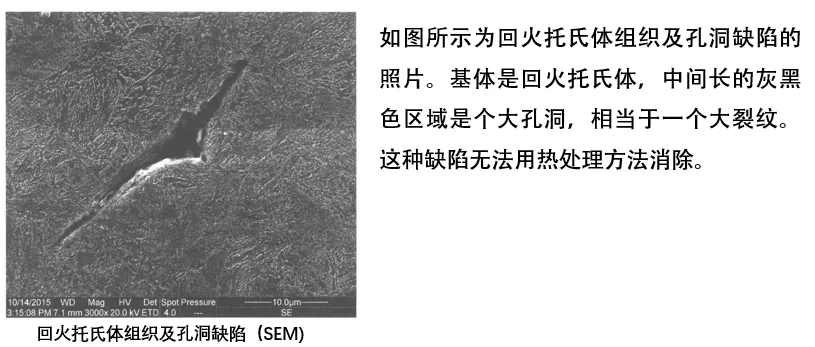

马氏体显微裂纹 当高碳马氏体片交角相遇时,由于相变瞬时体积膨胀,造成局部巨大的内应力(第二类内应力),会产生撞击裂纹。 宏观热处理裂纹 钢坯、零件等经热加工可能产生宏观淬火裂纹,是第一类内应力作用的结果 ,宏观裂纹导致产品报废。最常见的是热处理裂纹, 例如淬火裂纹。淬火裂纹可以是穿晶裂纹,也可以是沿晶裂纹。穿晶裂纹可形成解理断口或准解理断口;而沿晶裂纹则形成石状断口或冰糖块断口。 网状碳化物一般是沿着原奥氏体晶界呈网状分布的碳化物,能够降低钢的机械性能,并且易于导致淬火裂纹。网状碳化物较容易识别。 液析碳化物是钢锭凝固时由于选择性结晶而使钢锭中心部位结晶剩余的钢水中碳含量增高,合金元素含量也增高,钢水中的碳和合金元素富集到了亚稳 莱氏体共晶成分,从这部分钢水中析出了碳化物,称为液析碳化物(一次碳化物)。 液析碳化物有两个特征: (1)在光学显微镜下,液析碳化物呈白亮色(灰度近于0%); (2)鱼骨状碳化物被破碎后仍然是较大块的,比马氏体回火析出的碳化物大得多,形状也不规则。 液析碳化物的硬度很高,脆性大,能够降低钢的韧性,必须予以消除。在冶金厂,钢锭或钢坯中的液析碳化物主要通过扩散退火来消除。轴承钢中的液析碳化物开始熔化的温度为1130℃,所以一般在1250℃以上加热,长时间保温进行均质化退火,即扩散退火。

H13钢中的液析碳化物一般需要高温进行扩散退火。生产中,钢锭或钢坯需要在1250-1300℃加热约30h才能消除。长时间保温不仅能够消除液析碳化物,也可消除带状组织,使合金元素和碳元素通过扩散实现相对均匀化,大大提高钢的冶金质量。

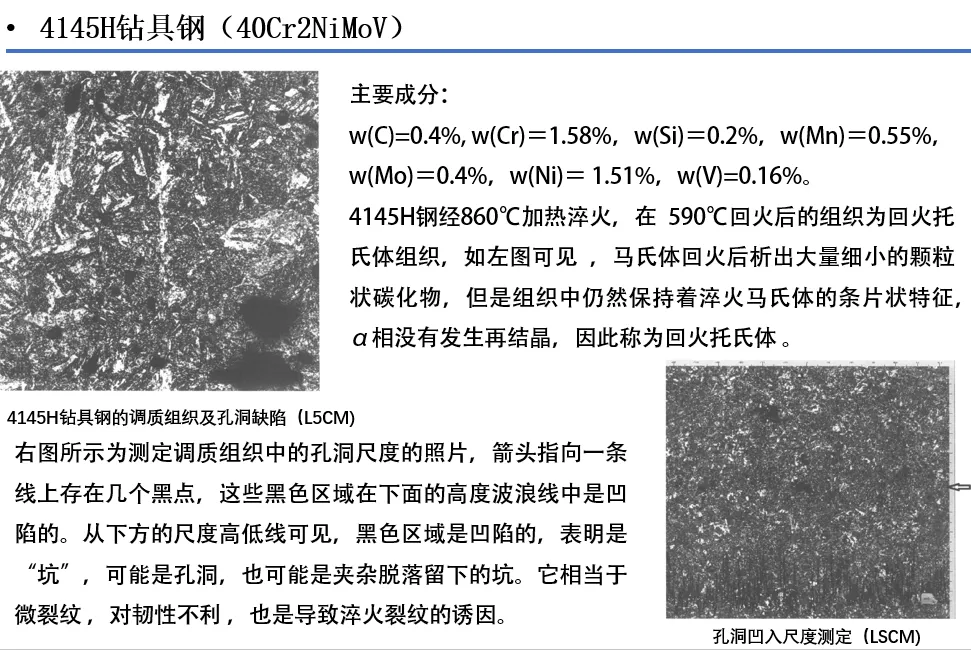

工具钢球化退火可为加工和淬火作好组织准备。轴承钢球化退火应当得到均匀细小的粒状珠光体组织,为淬火作组织准备。但是当退火工艺不当,则会出现不完全球化,残留并存在部分片状珠光体。

退火球化不完全时,需要重新在 Ac1-Acm温度区间加热,然后冷却到Ac1以下(接近Ac1较好)进行等温退火,充分保温,碳化物以未溶碳化物为非自发核心,形核并长大为颗粒状的碳化物,使过冷奥氏体转变为球状珠光体组织,然后缓冷出炉。

当合金结构钢、合金工具钢、合金模具钢等钢锭、钢坯的氢含量较高时,需要进行去氢退火,将氢含量降低到1.8ppm(1ppm=10-7)以下,以免产生白 点缺陷。白点是钢中的微小裂纹,或称为发裂。

魏氏组织实际上是一种 伪共析转变组织。亚共析钢的魏氏组织是先共析铁素体在奥氏体晶界形核,呈方向性片状长大,即沿着母相奥氏体的{111}γ,晶面(惯习面)析出,一般为过热组织,是过热的奥氏体组织在中温区的上部区转变为向晶内生长的条片状的铁素体和极细的片状珠光体(托氏体)的整合组织。

亚共析钢的魏氏组织铁素体(WF)是钢在较高温度下形成的一种片状产物。通常,WF是在等轴状铁素体形成温度以下、贝氏体形成温度以上,当奥氏体晶粒较大,以较快速度冷却时形成的。

魏氏组织实际上是先共析和共析分解产物。对于亚共析钢,其魏氏组织是先共析铁素体+珠光体的整合组织,先共析铁素体从奥氏体中负脱溶,形 成网状铁素体和针状铁素体,冷却到Ar1以下时进行共析分解,转变为片状珠光体组织;对于过共析钢,先共析渗碳体(二次渗碳体)正脱溶,析出渗碳体网和渗碳体针,冷却到 Ar1以下时发生共析分解,转变为片状珠光体组织。

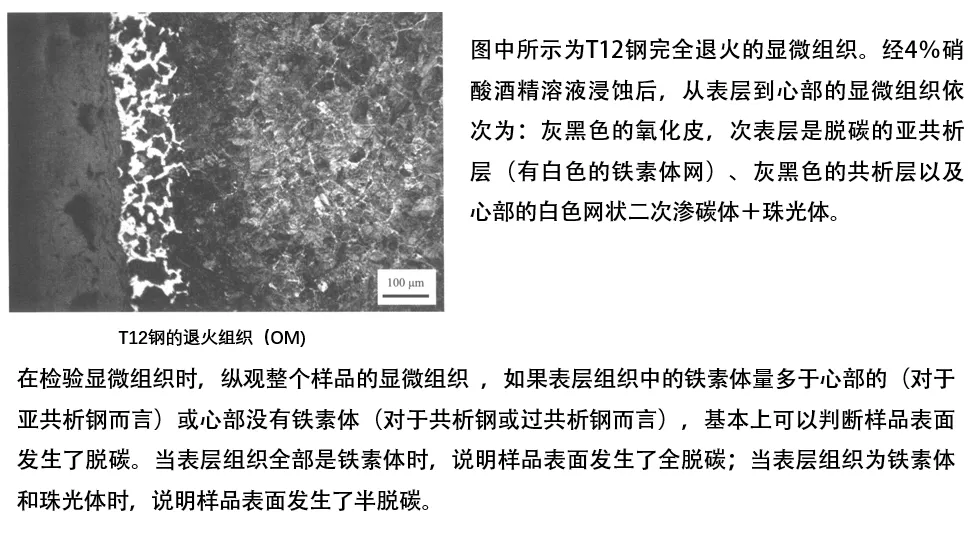

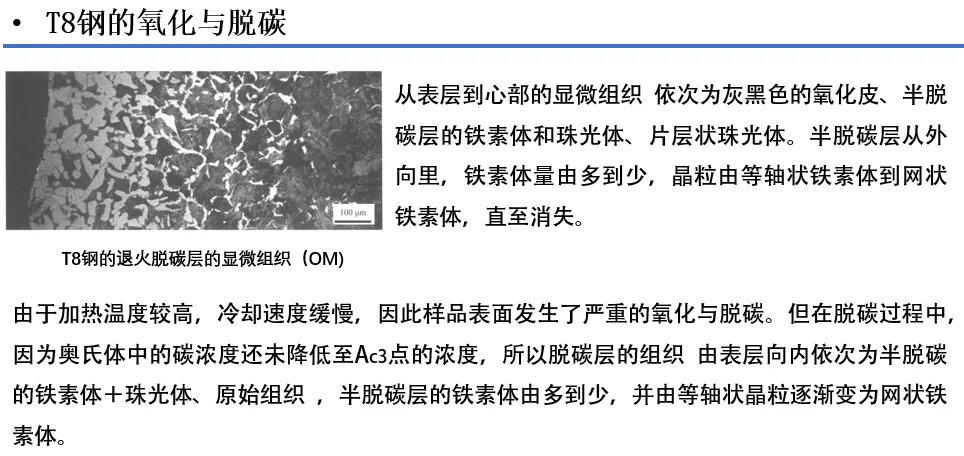

钢在氧化性炉气中加热会使钢件表面氧化脱碳。氧化使金属表面失去光泽,表面粗糙度增加,精度下降,这对精密零件是不允许的。钢表面氧化一般同时伴随表面脱碳。

脱碳是指钢在加热时表面碳的质量分数降低的现象。脱碳的实质是钢中的碳在高温下与氧、氢等元素发生作用,生成一氧化碳或甲烷,逸出钢件表面,使钢件表面碳的质量分数降低。氧、氢、二氧化碳、水使钢在加热过程中脱碳,而一氧化碳、甲烷可以使钢增碳。一般情况下,钢的氧化、脱碳是同时进行的。当钢表面的氧化速度小于碳从内层向外层的扩散速度时,发生脱碳;反之,当氧化速度大于碳从内层向外层的扩散速度时,发生氧化。因此,在氧化作用相对较弱的氧化气氛中,容易产生较深的脱碳层。

脱碳在钢表面形成的铁素体晶粒形状有柱状和粒状两种:

1)钢在A1~A3或在A1~Acm区域内加热时,强脱碳形成柱状晶粒;

2)钢在A3或A1以上加热时,弱脱碳产生等轴状晶粒。随着加热温度的升高,加热介质的氧化性增强,钢的氧化脱碳增加。

通常,在高温下(一般指700℃以上),钢中的碳原子比铁原子更容易氧化,同时,脱碳需要碳原子在钢中的扩散。在低温下,碳原子扩散慢。因此,脱碳一般发生在高温状态,低温下加热一般不存在明显脱碳。通常所说的脱碳都是指钢在奥氏体温度范围内发生的。一般地,在回火温度范围内发生氧化,不发生脱碳。脱碳层深度可根据国标 GB/T224-1987《钢的脱碳层深度测定法》进行测定。

脱碳会明显降低钢的淬火硬度、耐磨性和抗疲劳性能,高速钢脱碳会降低热硬性。

图a所示为在780℃保温60min后空冷的显微组织。裂纹两侧发生严重的氧化脱碳,产生了全脱碳层,可看到白色的铁素体晶粒。

图b所示为在850℃保温60min后空冷的显微组织,是裂纹尾部的组织,可见,裂纹两侧氧化脱碳,脱碳层组织由靠近裂纹两侧的全脱碳和向里的半脱碳层组成。

图c所示为在920℃保温60min后空冷的显微组织。裂纹两侧严重氧化,脱碳层组织只有粒状的铁素体晶粒,是半脱碳层,没有全脱碳层。

随着加热温度的升高,全脱碳层逐渐消失,出现半脱碳层 ,而且全脱碳层中的柱状晶逐渐向大晶粒转变直到消失,半脱碳层中全部为粒状的铁素体晶粒。

钢中的非金属夹杂一般简称为夹杂。夹杂有简单氧化物、复杂氧化物、硅酸盐及硅酸盐玻璃。例如FeO,MnO,Cr203,Al203等。

钢中的硫化物主要以 FeS,MnS或(Mn· Fe)S等形式存在。Mn对S比Fe对S有较大的亲和力,向钢中加入Mn时优先形成MnS。

多数工业用钢中,S的含量在0.03%以下,S在液态钢中的溶解度很大,但在固态钢中的溶解度很小,并随着温度的降低而减小。析出的S和Fe生成 FeS,熔点为1190℃,FeS和Fe的共晶体熔点为 988℃。因此,当FeS结晶时,沿初生晶界析出,呈网状,会在热加工时,由于晶界硫化物熔化而造成 钢“热脆”。为了克服这一缺点,一般往钢中加入一定量的Mn而形成熔点较高的MnS(1620℃),因此,通常钢中的硫化物主要是MnS。

当钢中加入与N亲和力较大的元素时,形成 AlN,TiN,ZrN,VN等氮化物。钢中的AlN颗粒通常很小,TiN或ZrN在钢中实际不溶解,它们在显微镜下呈方形或棱角形。一般来说,钢脱氧前的N含量不高,故钢中的氮化物不多。

夹杂往往被看作显微裂纹的发源地,在疲劳裂纹和塑性加工中生成的裂纹也往往与夹杂存在密切关系。这可能是由于比较容易变形的金属在难以变形的夹杂周围塑性流动时,产生很大的张力而使金属和夹杂界面的联结断裂,形成空隙。还可能是由于夹杂周围的应力而使夹杂破碎,生成空隙。由于非金属夹杂破坏了钢基体的均匀性、连续性,还会在该 处造成应力集中,因此成为疲劳源(即疲劳裂纹的起始点)。在外力作用下,通常沿着夹杂与其周围金属基体的界面开裂,形成疲劳裂纹。在某些条件下,夹杂还会加速裂纹的扩展,从而进一步降低疲劳寿命。

由于夹杂的存在,特别是当夹杂聚集分布时,对锻造、热轧、冷变形开裂、淬火裂纹及零件磨削后的表面粗糙度等都有较明显的不利影响。

非金属夹杂的鉴定一般包括定性分析和定量分析。常用的定性方法有化学法、岩相法、金相法、X射线衍射法、光谱分析法和电子探针分析等。常用的定量方法有磁性探伤法、低倍酸蚀法、金相法和图像仪法等。

夹杂的金相鉴定是利用光学显微镜在明场、暗场及偏光下鉴别夹杂的形状、大小、分布、色彩、可塑性、硬度、光学性能和化学腐蚀性能等,从而确定夹杂的类型和组成。这种方法的主要缺点是准确度较低。因为有些夹杂的结晶类型、色彩和形状等极为相似,在鉴别过程中难以区分,需要结合如下分析方法进行辨识:

(1)明场鉴定。在明场下,主要研究夹杂的形状、大小、分布、数量、表面色彩、反光能力、结构、磨光性和可塑性等。通常在放大100-500倍下 进行。

(2)暗场鉴定。在暗场下,主要研究夹杂的透明度和固有色彩。在暗场下,由于金属基体的反射光不进入物镜,光线透过透明夹杂,在夹杂与金属的交界面上产生反射,因此透明夹杂在暗场下是发 亮的,不透明夹杂在暗场下呈灰黑色。此外,在暗场下,光线透过透明夹杂后,在夹杂与金属基体交界处产生反射,反射光透过夹杂后入射到镜筒内,如果夹杂是透明有色彩的,那么射入镜筒内的光也带有该夹杂的色彩,故夹杂的固有色彩在暗场下便显露出来。

(3)偏光鉴定。在偏光下,主要判别夹杂的各向异性效应和黑十字等现象。偏光和暗场一样,可以判别夹杂的透明性和固有色彩,其原理和暗场一 样。因此,一般情况下,经偏光观察后可以不再作暗场观察,但暗场对透明度鉴别的灵敏度比偏光的大,因而对一些弱透明度的夹杂还是需要通过暗场来鉴定。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414