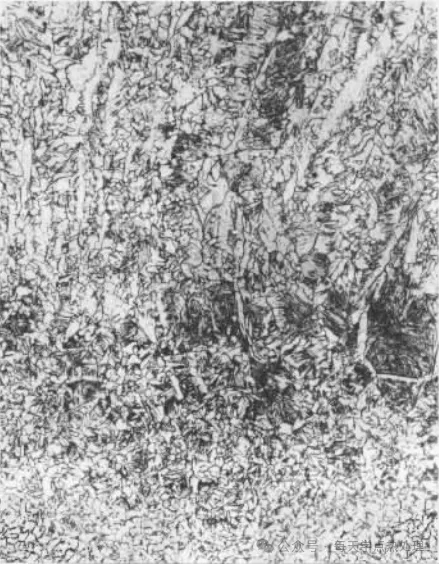

▲图6 100X ▲图7 500X

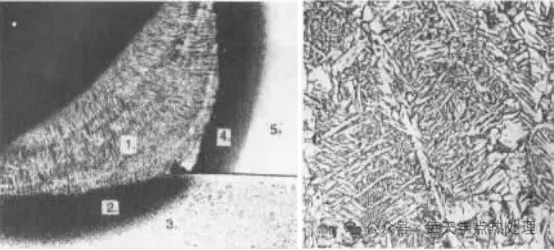

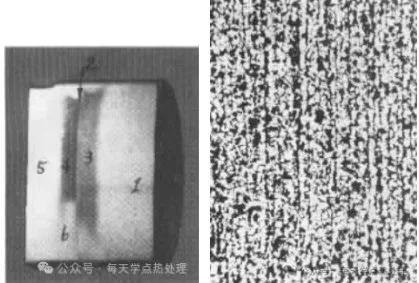

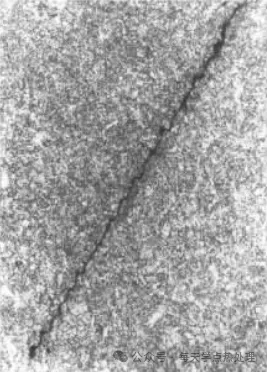

图2为焊接接头低倍形貌。1区域为焊缝;2区域为40Cr钢一侧热影响区;3区域为40Cr钢母材:4区域为45钢一侧热影响区;5区域为45钢母材。3与5之间有一条两种钢材的间隙。

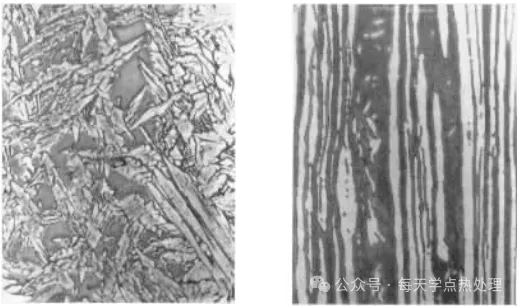

图3为焊缝组织(1区),铁素体沿柱状晶析出,并以针状向晶内伸展,呈魏氏组织形态,并有少量无碳贝氏体平行分布。

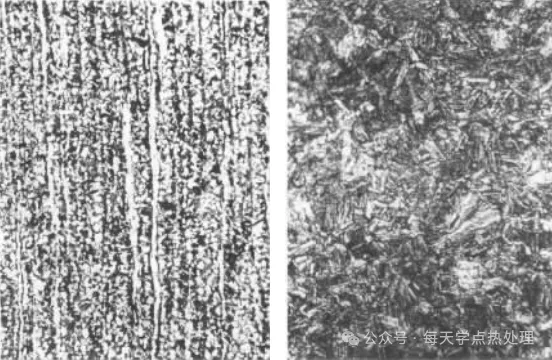

图4为40Cr钢热影响区(2 区)组织形貌。可见羽毛状上贝氏体、黑色针状下贝氏体;浅灰色马氏体以及残余奥氏体的混合组织。图中棱形维氏硬度压痕反映出各组织的不同硬度。马氏体区硬度为502HV0.1(压痕最小);上贝氏体区硬度为216HV0.1(压痕最大):下贝氏体区硬度为321HV0.1。表明该区经历不完全淬透过程。

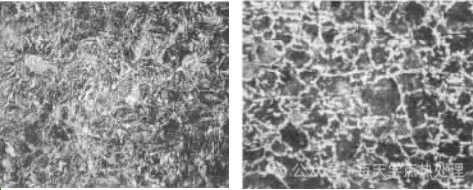

图5为40Cr钢热影响区(近母材)组织形貌,为索氏体和铁素体,呈细小等轴状晶粒。

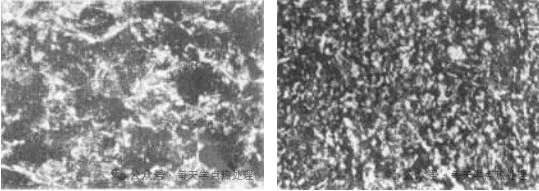

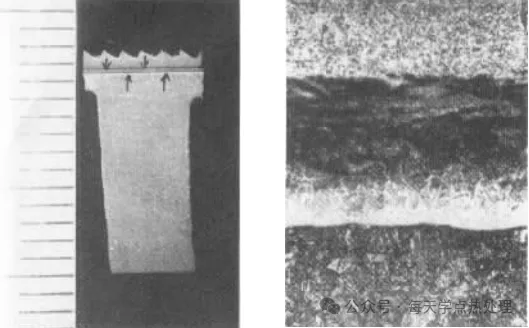

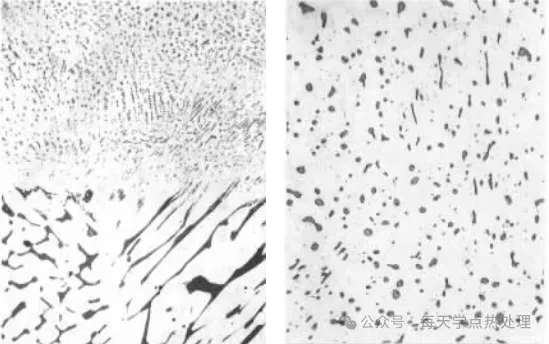

图6为40Cr锕母材(3区)组织形貌:索氏体和少量铁素体,为调质不良组织。图11-59为45钢母材(5区)组织形貌:细片状珠光体和网状分布铁素体,少量铁素体呈针状。

图7为40Cr钢处的熔合区(1与2之间)组织形貌。图上方为焊缝(1区);图下方为热影响区(同图4),熔合良好,未见缺陷。

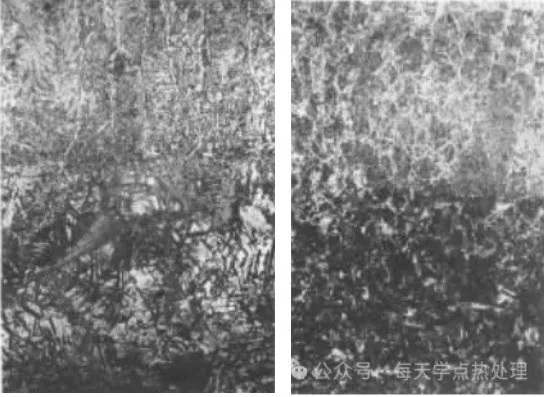

图9为45钢处的熔合区(1与4之间)组织形貌。图上方为焊缝,呈胞晶状分布;图下方为45钢热影响区,组织为索氏体和细网分布的铁素体。熔合良好。

图10为两种钢材经过摩擦挤压生热熔化焊接结合区低倍下形貌。熔合线2处未见宏观缺陷,如夹渣、孔隙等。

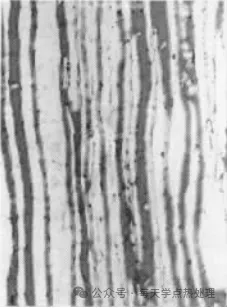

图11为图11-62中1区,即20CrMnTi原始材料基体组织:铁素体和珠光体,趋带状分布。硬度为94~96HRB。

图13为图11-62中5区,即35钢原始材料基体组织:铁素体和珠光体,明显带状分布。硬度为 91HRB。

图14为图10中3区,近熔合区的20CrMnTi一侧,由于受摩擦熔化高温影响发生相变,组织为:低碳马氏体和少量铁素体。硬度为38HRC。

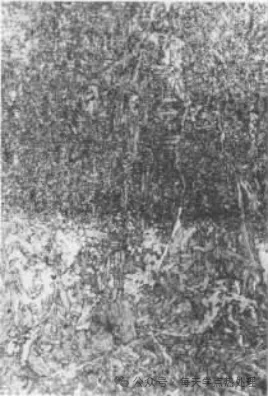

图14为图 10中2区,即熔合线及其两侧钢材的组织形貌。上方为20CrMnTi,下方为35钢。熔合线很窄,成为分叉不均匀,组织复杂而不均匀。

图15为图10中4区,近熔合区的35钢一侧,同样原因,发生相变,组织为索氏体和条状铁素体。

图16为图10中6区,较4区温度低些,铁素体相对更多。

熔合区组织形貌。图上方为焊缝组织:回火索氏体和少量呈网络状分布的铁素体。图下方为焊接热影响区,组织为回火索氏体及条块状分布的铁素体,组织较粗大。

图中可见,熔合区焊缝一侧中的一些铁素体与热影响区的铁素体连成一体,表明焊缝凝固时以母材金属晶核为基底。

▲图18 200X

图号:图18。

材料:ZG25CrNiMo。

工艺情况:用热307焊条焊补后去应力退火。

浸蚀方法:经4%硝酸酒精溶液浸蚀。

组织说明:

图上部为焊缝显微组织:铁素体、贝氏体和少量珠光体,呈枝状晶分布。

图下部为母材半熔化区和过热区的显微组织:粗大的羽毛状贝氏体,过热区过热程度较明显,晶粒也有明显的长大,所以此区是焊缝脆性比较大的地方,也是焊缝最薄弱的区域,使用时疲劳裂缝最容易在此区域萌生。

▲图20 500X

图号:20

材:料:30CrMoSiA

工艺情况:手工电弧焊。

浸蚀方法:4%硝酸酒精溶液浸蚀。

组织说明:

▲图21 200X ▲图22 200X

▲图23 400X

图 号:图21~图23

材料:W6M05Cr4V2、60Si2Mn

工艺情况:两种金属经真空电子束焊接后高温淬火、回火处理

浸蚀方法:均经 4%硝酸酒精溶液浸蚀

组织说明:

▲图24 800X

图号:图24

材料:W6Mo5Cr4V2、60Si2Mn

工艺情况:经真空电子束焊接后淬火、回火浸蚀方法:4%硝酸酒精溶液浸蚀

组织说明:

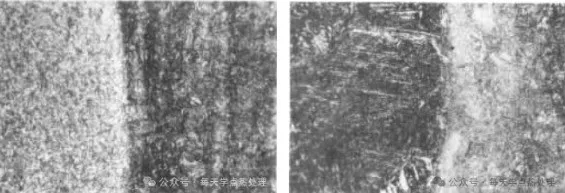

图257:双金属锯条截面形貌。上部刃齿部(高速钢W6Mo5Cr4V2),箭头所指狭带为焊缝;焊缝下为锯背部(合金材料50CrMn)。

图26:焊缝及两旁母材分布形貌。上部为刃齿高速钢区,下部为锯背合金钢区,中间为焊缝,可见熔状金属流动留下的波纹花样。

图27:熔合区形貌,右部为焊缝,两组材料熔化混合一体,经热处理其组织为保持马氏体位向的索氏体和极少量碳化物;图左部为高速钢母材,细针状马氏体、颗粒状碳化物和残余奥氏体。

图28:合金钢一侧熔合区形貌。右部为焊缝,由于焊接合金钢一侧,故本处焊缝组织与图11-79中焊缝一侧组织有差异,为索氏体;左部为合金钢母材,粗大的索氏体组织和少量贝氏体,并可见有长条的铁素体,显然为过热组织。

▲图29 63X ▲图30 500X

▲图31 500X

图号:图29~图31

材料:W6Mo5C14V2、Q235

工艺情况:压力对焊

浸蚀方法:均经 4%硝酸酒精溶液浸蚀

组织说明:

▲图32 100X

图号:图32

材料:W6Mo5Cr4V2、Q195工艺情况:压力对焊

浸蚀方法:经 4%硝酸酒精溶液浸蚀

组织说明:

▲图33 100X

图号:图33

材料:W6MoSCr4V2、Q195工艺情况:压力对焊

浸蚀方法:经4%硝酸酒精溶液浸蚀

组织说明:

▲图34 25X ▲图35 100X

▲图36 100X

图号:图34~图36

材 料:X70(管线钢,C:0.04%;Mn:1.6%;Cr:0.24%;Ni: 0.15%;Mo:0.24%)

工艺情况:手工电弧焊,焊丝(C:0.036%;Mn:1.20%;Ni:1.05%)

浸蚀方法:均经 4%硝酸酒精溶液浸蚀

组织说明:

图37:5%盐酸水溶液浸蚀;图38~图40:王水酒精溶液浸蚀。

图37为焊接接头的宏观组织形貌。中心部位为焊缝区,由于多层焊,呈现多层圆弧状,弧内为径向凝固而形成的胞状枝晶。焊缝两侧及右端为母材(热影响区);母材与焊缝间狭带区域为熔合区。

图38为焊缝区组织形貌:奥氏体和呈树枝状分布的铁素体。

图39为母材热影响区形貌:孪晶奥氏体和黑色带状分布的铁素体。

图40为母材组织形貌:沿变形方向分布的奥氏体和带状铁素体。对各区域进行维氏硬度测定:焊缝区为225~231HV0.2;热影响区为231~237HV0.2;母材为220~231HV0.2。

对于高合金钢焊接接头,由于热循环中组织变化较复杂,其热影响区一般又可分为高温区(难熔沉淀物溶解,粗晶马氏体等)、固溶退火区(沉淀物溶解、马氏体等再结晶)和回火区(碳化物、氮化物等析出、马氏体分解、回复再结晶等)。

焊条成分:C:0.037%; Si:0.60%;M:1.13%;P:0.017%; S: 0.018%;Cr:21.9%;Ni: 14.00%;Mo:2.11%)

两图均为熔合区组织形貌。

图41:左上方为焊缝显微组织,奥氏体和铁素体,呈枝晶状分布;右下方为母材热影响区的显微组织,奥氏体、铁素体和碳化物,呈带状分布。

图42为图41焊缝交界处显微组织的放大形貌,熔合线处组织形貌更为清晰。

手工电弧焊时由于焊条药皮具有增碳作用,降低焊缝的耐蚀性能,所以必须选择含碳量低于母材的焊条,最好含碳量≤0.02%,以使焊缝和母材有相同的耐蚀性能。

焊接过程中,由于熔池的快速形成和连续熔化,加热熔化和冷却结晶都很快,为合金元素的偏析和聚集创造了热力学条件,硫、磷、硅、铌、铜等元素在枝晶之间偏析,形成低熔点共晶体而容易引起凝固热裂纹。铬、钼、铌、硅等元素的偏析则可能形成金属间化合物,如σ、X、C相等,降低焊缝的耐蚀性和力学性能。

此外由于快速结晶,柱状晶粗大,对18-8不锈钢来说,又不能通过热处理细化晶粒,降低了焊缝的塑性。同时快速冷却也使夹渣微粒不易上浮在枝晶之间形成夹杂,不仅降低焊缝的力学性能,也成为应力腐蚀破裂的源头。

▲图43 50X ▲图44 500X

▲图45 500X

图号:图43~图45

材 料:

工艺情况:手弧焊对接,焊丝为22.83L

浸蚀方法:均经碱性铁氰化钾水溶液热蚀(75~80℃,1~2min)

组组织说明:

▲图46 200X ▲图47 500X

▲图48 200X

图号:图46-图28

材料:ZG00Cr18Ni10

工艺情况:手工电弧焊

浸蚀方法:双钾试剂(20%铁氰化钾和20%氢氧化钾水溶液)热蚀

组织说明:

焊缝中铁素体形态及含量对其力学性能、抗腐蚀性能均有明显影响,因此常列为检测项目。

▲图49 400X

图号:图49

材料:ZG1Cr13

工艺情况:焊条A207,手工电弧焊,焊后1050℃淬水,750℃回火空冷。

浸蚀方法:王水甘油擦蚀。

组织说明:

▲图50 400X

图号:50

材料:2Cr13

工艺情况:手工电弧焊,T517焊条。焊后1050℃淬水,750℃回火。

浸蚀方法:王水甘油擦蚀

组织说明:

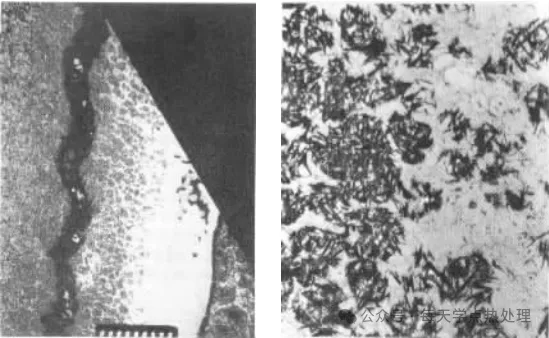

图51为焊接区纵向截面试样组织形貌。中间分界线为熔合线,右半区为1Cr13 材料,由熔合区至心部组织为马氏体和铁素体。图左半区为20CrNiMo材料,由熔合区至心部组织为低碳马氏体和少量铁素体。

图52为图51熔合区附近区域的放大后形貌,组织细节更明显。熔合区未见晶粒变形现象,未见气孔、夹渣、裂纹等缺陷。

磨擦焊是由两工件表面相对受压旋转磨擦产生高温熔合,其热影响区较小。尽管速度快,在熔合区两侧仍有原子迁移现象:20CrNiMo一侧的区域内铬含量增高:1Cr13一侧区域内碳含量增加。由此可看到,熔合区内成分很不均匀,组织形态也较复杂,是一个薄弱区域。

焊接接头截面全貌。

图中间熔合线左上部分为Q235材料,在熔合线附近组织为铁素体和低碳马氏体:0235 钢基体为铁素体和少量珠光体。

熔合线右下部分为20CrMnTi材料,其表面经渗碳,在熔合线附近白色区域为淬火马氏体,有沿晶裂纹:接下深色区域为热影响回火组织。

由于经渗碳,表面区域实际为高碳合金钢,在焊接热影响下发生二次淬火,在马氏体相变中极易产生冷裂纹。

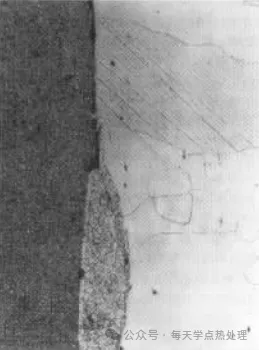

焊接接头截面形貌。

图右上部分为Q235材料,组织均为铁素体和珠光体,近熔合线区域组织明显变形。

图左下部为20Cr材料(表面渗碳),近熔合线弧形内组织为淬火马氏体和托氏体,接下为深色热影响回火区。

由于摩擦热量不足,焊接未能充分熔合。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414