结构材料的腐蚀与应力腐蚀开裂(简称应力腐蚀,SCC)、反应堆压力容器的中子辐照脆化、不断提高的燃料可靠性与事故容错要求被誉为水冷反应堆的三大材料挑战。与另两者相比,结构材料的腐蚀问题又因涉及范围广泛、影响因素众多、失效机理复杂而尤为引人注目。据统计,核电厂老化管理范围内涉及腐蚀的关注对象占总数的 60%以上,而腐蚀造成的经济损失更是达到核电成本的 17.9%,是火电的 3.5 倍。因此,为有效预防和缓解核电厂中材料的腐蚀问题,须开展合理可行的腐蚀防护设计,并实施覆盖核电厂全生命周期的腐蚀老化管理,以确保其正常、安全、经济地运行。

本文针对世界主流的压水堆核电厂,阐述了典型的结构材料种类及其潜在腐蚀类型,并以水化学控制和防护涂层设计为例介绍了常见的腐蚀防护设计手段, 从工程角度梳理材料、 环境、 防护、管理间的相互关系,概述了核电厂全生命周期老化管理理念及系统性老化管理方法在腐蚀防护上的应用和实践。

压水堆结构材料

1、 锆合金

由于在拥有较小热中子吸收截面的同时兼具良好的燃料相容性、机械性能、导热性能、加工性能、耐中子辐照性能以及耐高温水、汽腐蚀性能,锆合金被认为是承受高温、高压、中子辐照、一回路腐蚀介质等严苛工况的燃料包壳最理想的材料,构成了核电厂的第一道实体屏障。此外,锆合金还用作具有相似工况的堆芯结构材料,如定位格架、导向管、中子通量测量管等,它的应用也被认为是核电厂在选材方面有别于常规电厂最主要的特征。

目前核电厂使用的锆合金主要有锆-锡系与锆-铌系两类,分别以Zr-2、Zr-4 及 Zr-2.5Nb 为 代 表, 这三种材料也是唯一纳入 ASTM B350/B350M-11 和 国 标 GB/T26314-2010 的核级锆合金。为适应逐渐增长的燃料高燃耗要求, 国际上又开发了ZIRLO (美国,锆-锡-铌系)、M5(法国,锆-锡系)等新型锆合金,这两类合金的耐辐照性能和耐高温腐蚀性能都得到了显著提高,并已分别用作三代核电 AP1000 和EPR 的燃料包壳。我国从国外引进以上成熟锆合金并国产化的同时,也自主开发了锆-锡-铌系合金 NZ2(N18)与NZ8(N36),这两种锆合金的性能达到甚至超过了国外同类产品,这为实现我国核电“走出去”发展战略提供了重要支撑。

2、镍基合金

镍基合金是指镍元素含量超过 50%(质量分数,下同)的合金,核电厂中使用的多为镍、铬、铁三元系合金。镍基合金凭借较奥氏体不锈钢更优异的耐应力腐蚀性能而用于堆内构件、控制棒驱动机构、蒸汽发生器传热管等部件及其焊材。然而试验表明,上述三元镍基合金对应力腐蚀免疫的镍元素含量区间为 25%~ 65%,并且实践亦证明镍元素含量≥ 72%、首个用作蒸汽发生器传热管的镍基合金(600 MA)在一回路高温纯水环境中会发生应力腐蚀开裂,且其在二回路介质中还会产生点蚀、耗蚀、凹陷等。因此为满足核电厂的安全使用要求,需合理控制镍基合金的化学成分和热处理工艺以提高产品的可靠性。

690 合金是目前核电厂中使用最广泛的镍基合金,自 20 世纪 80 年代末首次用作蒸汽发生器传热管以来,成为美国与法国新建核电厂的首选材料。作为600 合金的改良产品,690 合金通过减少镍含量(60%)、增加铬含量(30%)使材料的耐腐蚀性能得到显著提高。除600(多数老电厂)和 690 合金外,800合金是另一种大量应用且可靠性得到证实的镍基合金,多用于德国电厂和加拿大CANDU重水堆。 但根据化学成分划分,严格意义上800合金并不属于镍基合金,而是介于镍基合金与奥氏体不锈钢之间的一种合金。历史上,800 合金是继 600 合金后第二种用作蒸汽发生器传热管的镍基合金,也是我国首台核电机组秦山一期压水堆蒸汽发生器的传热管材。

3、不锈钢

不锈钢是核电厂应用最广泛的结构材料,与一回路冷却剂接触的设备和部件 70%以上是由不锈钢制造的。按组织分,核电厂涉及的不锈钢主要包括奥氏体、马氏体、奥氏体-铁素体双相不锈钢三大类。奥氏体不锈钢辐照敏感性低、焊接性好,但耐晶间腐蚀、应力腐蚀、局部腐蚀能力差,所以普遍用作接触一回路高纯介质的主管道、主泵泵壳,及反应堆压力容器表面的堆焊层等;马氏体不锈钢强度高、耐磨性好,但焊接性与耐蚀性差,故常用作控制棒驱动机构、蒸汽发生器支撑件、压紧弹簧等;双相不锈钢兼具奥氏体与铁素体的优点,且耐蚀性优异,因此常在主管道、堆内构件等部位应用,但需关注其热老化倾向。

核电厂使用的不锈钢大多是已在其他工业领域普及的成熟牌号,如304/304L、316/316L、321 等奥氏体不锈钢,1Cr13、403 马氏体不锈钢,2101、2205 双相不锈钢等(限于篇幅这些材料的特点不再展开介绍)。应指出,不锈钢等级并非越高越好,设计中在考虑安全性的同时亦需兼顾经济性,从而选择最合适的材料。此外,通过对不锈钢化学成分及制造、热处理、表面处理、焊接等工艺的改进,一些传统不锈钢的固有缺陷可得到改善,材料可靠性显著提高。如 316LN 超低碳控氮奥氏体不锈钢,通过添加氮元素,使其强度与耐蚀性均有所上升,目前已用作 AP1000 主管道材料,我国也实现了国产化。

4、低合金钢

尽管低合金钢的耐蚀性与耐辐照性逊于上述三类材料,但凭借在机械性能与价格方面的优势,成为了反应堆压力容器、蒸汽发生器、稳压器等主设备筒体材料的首选。同时,为克服耐腐蚀性较差这一缺点,低合金钢通常不直接与高温、高压的一回路冷却剂接触,而是在表面堆焊一层不锈钢或镍基合金;至于耐辐照性不佳的问题,则主要通过控制铜、磷、镍等辐照脆化促进元素的含量加以改善。根据监管和设计要求,对于核电厂中安全性排首位的反应堆压力容器,仍需通过试验与计算求得无延性转变参考温度和应力强度因子以进行安全评估,并设置辐照监督管持续监测辐照引起的材料机械性能变化。

目前在核电厂广泛使用的低合金钢为锰-镍-钼型 SA533B 与 SA508CI.3,分别用作板材和锻件,与传统低合金钢相比,其性能有了较大提升。我国最早的秦山一期压水堆以及在建的 AP1000核电机组,反应堆压力容器筒体均由SA508CI.3 整体锻成,并且一律不设纵向焊缝。由于筒体需与各种材质的部件相连,SA533B 和 SA508CI.3 同不锈钢或镍基合金的异种金属钢焊接接头的性能与可靠性研究成为当下业界热点。

常见腐蚀类型

1、均匀腐蚀

均匀腐蚀的直接危害是使核电厂设备或部件壁厚减薄,接近甚至低于临界值,由此产生泄漏或破裂的风险。好在均匀腐蚀机理明确、预测简单,设计时留有适当的腐蚀裕量就可以控制。均匀腐蚀的间接危害在于其释放的腐蚀产物会随流动介质发生迁移,既有可能在局部区域浓集引发局部腐蚀,如蒸汽发生器传热管与管板、支撑板间的环向缝隙会因二回路腐蚀产物聚集而导致传热管凹陷;又会在一回路流经堆芯时受裂变中子作用转变成放射性核素,增加整个回路的放射性。

核电厂中均匀腐蚀极为普遍,除了常规的低合金钢、碳钢在高温高压水/汽、大气、酸/碱溶液、海水等环境中的腐蚀外,还包括锆合金燃料包壳的高温水腐蚀、蒸汽发生器镍基合金传热管的腐蚀、反应堆压力容器低合金钢/碳钢部件的硼酸腐蚀等特有的均匀腐蚀类型。例如,日本福岛核事故发生爆炸的主要原因,正是由于锆合金燃料包壳在高温水蒸汽中产生的氢气没有消除所致;美国 Davis Besse 核电厂反应堆压力容器顶盖外表面的硼酸腐蚀更是业界众所周知的案例。不过总体而言,均匀腐蚀对核电厂的安全影响程度并不严重,通过合理的选材与防腐蚀设计即可得到有效缓解。

2、点蚀与缝隙腐蚀

点蚀与缝隙腐蚀通常出现于表面有钝化膜的金属材料,如奥氏体不锈钢等,在氧化性环境中的氯离子作用下,以小阳极大阴极的自催化腐蚀形式沿材料厚度方向发展直至穿孔破裂。并且这一过程发展迅速又不易察觉,故一旦发生点蚀或缝隙腐蚀,危害极为严重。点蚀与缝隙腐蚀的间接危害在于其形成的材料表面局部缺陷易成为引发应力腐蚀等其他局部腐蚀类型的起始位置。

鉴于核电厂一回路水质控制极为严格,点蚀与缝隙腐蚀主要发生在二、三回路,常见部位有:启停堆引起的设备或部件表面积液区,部件连接处的结构缝隙,设备或管道表面的结垢物、腐蚀产物、保温层、老化的防腐蚀涂层底部,蒸汽发生器管板上的泥渣堆积处等。氯离子的来源包括海水、空气、化学试剂或清洗液、设备或管道衬里等。例如,美国 IndianPoint、Millstone,韩国 Kori 等核电厂均有过点蚀引起的蒸汽发生器传热管大面积堵管事件;我国岭澳核电厂1、2 号机组常规岛冷却水系统的二次滤网也发生过海水环境中的点蚀与缝隙腐蚀失效案例。因此,在核电厂的设计、制造、安装和运行过程中应尽量避免形成缝隙结构或滞液区,并严格控制水质,以预防点蚀与缝隙腐蚀。

3、晶间腐蚀

晶间腐蚀亦称晶间侵蚀,通常发生于敏化引起晶间贫铬的奥氏体不锈钢和镍基合金,是一种从材料表面开始沿晶界向内部全面扩展的腐蚀。同点蚀与缝隙腐蚀一样,受晶间腐蚀影响的材料表面并无明显腐蚀迹象,且难以凭借涡流探伤等手段检出,但晶粒间的结合力已显著降低,一旦在外力作用下就会完全破裂,产生突发性失效。晶间腐蚀同易混淆的沿晶应力腐蚀开裂的区别在于,前者的腐蚀形貌是大量的晶间裂纹,而后者则是往深处发展并伴有分支的一条或多条主裂纹。

核电厂中晶间腐蚀并非普遍现象,主要集中在早期采用 600MA 合金的蒸汽发生器传热管,是由传热管与管板、支撑板连接处的缝隙、或管板上泥渣堆积处等位置浓集的腐蚀介质所引起的,并往往伴随沿晶应力腐蚀开裂一同发生,故常将两者统称为二次侧应力腐蚀开裂(ODSCC)。不过自新建电厂停用600MA 合金制造蒸汽发生器传热管并采用全挥发水处理(AVT)以来,以上情况有了明显改善。总体而言,通过改善材料成分和热处理工艺并严格控制焊接工艺,核电厂使用的 304、316 系列奥氏体不锈钢与 690、800 合金的敏化问题得到了有效解决,但仍有必要建立标准方法对合金材料的晶间腐蚀敏感性进行评估。

4、应力腐蚀开裂与腐蚀疲劳

据统计,核电厂 20%~ 40%的腐蚀失效案例涉及应力腐蚀开裂,在所有腐蚀类型中排名第一。

按产生原因划分核电厂应力腐蚀开裂主要包括辐照促进 SCC(IASCC)一次侧SCC (PWSCC) 二次侧SCC (ODSCC)三类,均是因其有别于其他工业领域的特殊运行工况所致。由于受腐蚀介质与拉应力的交互作用 即使两者分别处在较低水平都会引发裂纹萌生,裂纹一旦达到临界尺寸孕育期便会迅扩展期成穿晶或沿晶裂纹,最终导致材料发生脆性断裂,而这一孕育期的时间跨度又因材料种类和腐蚀环境不同从几分钟至几十年不等。所以应力腐蚀开裂的危害性多体现在其隐蔽性和突发性并因此成为行业内的监管重点和研究热点。

若引发腐蚀开裂的条件从静态载荷变为交变载荷,则又产生了另一种腐蚀形式———腐蚀疲劳,亦常叫作环境疲劳,其主要特点在于产生的腐蚀裂纹伴有疲劳辉纹。起初,世界各国广泛使用的 ASME 疲劳设计曲线并未充分考虑服役环境的影响,之后发现压力边界在特定环境与交变载荷的联合作用下存在安全裕度不足的问题,故又通过试验给出了环境疲劳校正因子 Fen 的计算方法并颁布了相关导则加以监管。这一腐蚀与力学的交叉问题目前仍是业界研究热点。

5、流动加速腐蚀

流动加速腐蚀因 1986 年美国 Surry核电厂的严重伤亡事故而引起广泛关注,并立即成为行业监管重点。与均匀腐蚀相似,流动加速腐蚀的危害在于造成设备或部件大面积壁厚减薄,但由于早期对该机理没有足够认知,设计时未采用同均匀腐蚀类似的预防手段,故产生了多起安全事故。

后经研究表明,流动加速腐蚀涉及合金成分、温度、流体形态、蒸汽质量、传质系数、pH、溶解氧含量和联胺含量八大影响因素,尤以合金成分(主要是铬含量)作用最甚,故提高材料中的铬含量也成为缓解流动加速腐蚀的首选方案。

在核电厂老化管理中,除了上文提到的通过提高材料铬含量进行预防外(包括老电厂敏感部件更换与新电厂选材设计),还可采用超声壁厚检查等手段监测腐蚀程度,并辅以流场分析技术及 CHECWORKS、CICERO、COMSY 等 商用软件进行数据管理和趋势预测。总体而言,目前核电厂对流动加速腐蚀的管理已较为成熟。

腐蚀防护设计

1、水化学控制

压水堆核电厂水化学控制是降低停堆辐射剂量、防止关键设备腐蚀降质最经济、最有效的手段之一。

针对一回路, 水化学控制的目的是:确保一回路系统压力边界的完整性;确保燃料包壳的完整性和燃料性能;减小堆芯外放射性水平;控制堆芯的反应性。常见的控制手段有冷却剂注氢、硼锂优化控制、过滤净化和除气等。其中,硼锂控制腐蚀尤为重要,目前主要采用改进控制与协调控制两种策略进行管理。

2、防护涂层设计

防护涂层作为核电厂设施、设备、构筑物表面的防护方式被广泛使用,除提供基本的保护作用外,还需满足电厂特殊的耐辐照、去污、事故后完整性等要求。其中安全壳用防护涂层对维持系统的安全与功能尤为重要,特别对非能动核电厂而言,因采用混凝土与钢安全壳的双层结构,内外表面的巨大差异及安全系统的功能要求使得对涂层的要求也极为严苛,主要包括:

(1) 耐辐照性能

三代核电的设计寿期为 60a,寿期内安全壳厂房的辐照累积剂量最高达107Gy,这将对涂层的聚合物基体产生极强的破坏作用,造成涂层起皱、粉化,导致防护作用严重下降。因此要求所使用的涂层首先具有优异的耐辐照性能。

(2) 模拟设计基准事故下的完整性

考虑到失水事故条件下,瞬间产生的大量放射性高温高压水汽会作用于安全壳内壁,因此要求涂层在事故后仍能保持完整性,不得出现严重起泡、起皱、剥落等现象,避免碎片进入反应堆冷却剂系统回路,导致管线、泵、喷嘴与循环滤网等堵塞,引发更严重的安全事故。同时,涂层还应具有较高的干膜密度,即使产生碎片也会迅速沉降,避免随水流迁移而堵塞地坑滤网。

(3)热量传输性能

事故发生后,非能动安全壳冷却系统利用钢安全壳作为热交换面,通过高温高压水汽在内表面冷凝使热量传递给外表面,再以对流、辐射、传递等导热机制由空气和水冷却。因此钢安全壳内壁涂层应具有良好的热传输性能。

(4)润湿特性

作为非能动核电厂的特征技术,事故时非能动安全壳冷却系统利用重力使安全壳顶部水箱内的冷却水喷淋,并沿安全壳外壁流下以带走堆芯余热。因此安全壳外壁涂层需具有良好的润湿性,确保冷却水膜具有较高的覆盖率与均匀性。

(5)去污能力

核电厂投运后,放射性尘埃和裂变气体会在构筑物与设备表面持续吸附,导致环境辐射水平不断提高。故停堆时进行现场作业前,需先去除表面的放射性沾污以使辐射水平降低到允许的限值,从而减轻人员受到的放射性伤害。因此,安全壳厂房尤其是有人员走动的区域,应在底漆上再涂覆面漆以提高表面的去污能力。

基于以上要求,非能动核电厂钢安全壳内外表面主要选用无机锌涂层,它兼具优异的导热性、润湿性、耐温性、耐辐照性、耐腐蚀性和抗老化性,并与底材有良好的结合强度。经验表明,近七成涂层失效由施工缺陷引起,因此需特别加强对涂层施工质量的控制。此外,为避免涂层受外部损伤以及由基材引起的破坏,还应按要求制定在役检查大纲进行定期检测与状态评估,以确保涂层满足功能和使用寿命的要求。

腐蚀老化管理

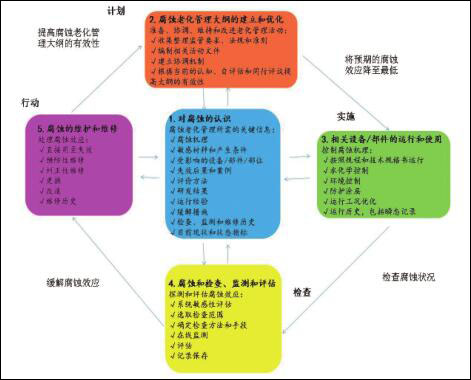

依据核电厂全生命周期老化管理理念,腐蚀老化管理的主要目的是确保能正确预防、及时探测、有效缓解腐蚀引起的安全功能降级。实践中应参考戴明PDCA循环 (计划-实施-检查-行动) ,形成系统性的腐蚀老化管理方法,包括对腐蚀的认知,腐蚀老化管理大纲的建立和优化,相关设备/部件的运行和使用,腐蚀的检查、监测和评估,以及腐蚀的维护和维修共五个部分, 详见下图:

随着我国秦山一期接近设计寿期末尾,运行许可证延续申请的安全论证工作是现阶段的当务之急。依据相关监管要求,老化管理审查和时限老化分析是安全评估报告的核心内容。就腐蚀而言,老化管理的工作方法和模式已较为成熟,并已有一系列现成的老化管理大纲,然而对于如何开展与腐蚀相关的时限老化分析则仍处于摸索阶段。参考国外经验, 腐蚀相关的时限老化分析通常就 “腐蚀裕量”一项,针对的是设备因腐蚀引起壁厚减薄,进而导致强度降低不满足设计要求的情况。不难发现,这主要涉及均匀腐蚀和流动加速腐蚀两种机理,并且在美国已获批准的执照更新案例中亦如此。因此对我国而言,建议新建核电厂在设计阶段就为这两种腐蚀机理制定覆盖全生命周期的老化管理大纲,以为今后运行许可证延续申请时开展时限老化分析提前布局。

结语

商用核电厂的设计宗旨是安全性与经济性的统一,宁可牺牲一定的经济性也要确保绝对的安全性这一传统观念已不再完全适用。具体到腐蚀问题,无限制地提高材料等级并非正确解决手段。针对不同的材料与工况组合,采用合理的腐蚀防护设计并实施有效的腐蚀老化管理是当前国内外的主流方案。然而由于覆盖核电厂全生命周期,即从设计、制造和建造、调试、运行(包括设计寿期和运行许可证延续)、直至退役,并涉及材料、 腐蚀、 化学、 力学、 设备设计、失效分析等多个学科,核电厂腐蚀防护设计与老化管理离不开设计院、科研院校、设备制造厂、业主、工程公司、运行服务公司等各利益相关方的共同参与和努力。尤其在国家提出清洁能源、智能制造、大数据等“十三五”重点规划的大背景下,通过开发并采用更加新型与高效的设备制造方式及数字化设计和管理模式,可以提高腐蚀防护设计与老化管理的有效性,从而确保核电厂的整体安全性,是实现我国核电“ 走出去”发展战略的有力支撑。

(资料来源:知网 原作者:徐雪莲)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414