(1)结构拓扑优化设计

结构拓扑优化设计技术,又称创成式设计技术,经过几十年的发展,已经被证实是一种高效的结构设计方法,在航空航天结构轻量化、高性能设计领域具有广阔应用前景,但受限于现有加工技术,其实际应用面临巨大挑战。郭文杰等对某型无人机翼梁结构开展刚度拓扑优化设计,优化后的结构满足强度、刚度设计要求,同时减重达到6%。胡添翼等对飞机典型双耳结构连接件进行拓扑优化设计,如图4所示,优化后的双耳结构连接件满足强度设计要求,且可减重26.8%。

图4 典型双耳接头结构

拓扑优化设计后结构往往会变得复杂,很难应用传统的加工工艺精确制造,这严重制约了直升机零部件的最优化设计。而增材制造技术可以比较容易实现复杂结构的制造,使直升机设计人员不需要顾虑零件加工难度,可以按最优方案完成直升机设计。

(2)结构整体化设计

直升机零部件数量众多,通常为15000 个以上,受限于目前的加工制造技术,结构整体化设计尚未得到推广应用。目前,这些零件通过装配、焊接、铆接、胶结等多种方法连接起来构成直升机的部件。而接头部位由于存在几何应力集中和连接工艺引入的缺陷和残余应力,往往是结构承载时优先发生破坏的位置。而增材制造技术可以实现结构的一体化成形,从而大幅减少直升机零部件数量,进而有效降低结构在接头部位失效的风险,同时也减少了设计人员和零件加工制造人员的工作量,缩短直升机交付周期。如“黑鹰”直升机民用版机型发动机A-CT7中断结构采用增材制造一体成形技术,将300 个零部件整合成1 个零件,实现减重超过4.5kg,如图5 所示。

图5 “黑鹰”发动机A-CT7中断结构

(3)结构功能一体化设计

结构功能一体化设计,通常是指将功能元件嵌入平台结构中形成既可作为力学承载结构,同时又可以实现某些功能的结构。如结构功能一体化天线将集成微带天线阵列的射频功能件嵌入武器平台结构中,既可以作为力学承载的蒙皮结构,又可作为收发电磁波的微波天线,还能够满足结构轻量化、武器装备隐蔽性的需求。

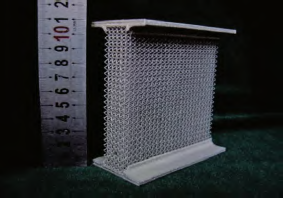

结构功能一体化设计在直升机中应用前景广阔,如直升机的抗坠毁、抗冲击能力对于飞行员生命保障有着非常重大的意义,但是增加过多的吸能设备会增加直升机重量,反而不利于直升机的战场生存能力,而结构功能一体化设计可以在不增加重量甚至减重的情况下满足结构抗冲击的需求。如直升机的缓冲器/压溃支撑部件如果采用孔隙结构或者格栅结构,可大幅提高其抗冲击吸能性能。但是结构功能一体化设计的零部件由于结构复杂很难通过传统工艺制造出来,而增材制造技术能够解决这一问题,实现复杂结构直接制造,促进结构设计创新,如增材制造的空间点阵夹芯结构,重量轻、刚性好,而且散热性能优异,可以同时满足装备减重和散热的需求,如图6 所示。

图6 空间点阵夹芯结构

(4)直升机维护保障

直升机由于技术复杂、零部件繁多,加之战损机理多变,其对维修保障技术的要求较高。现代战争的突发性要求军队具备快速反应和强机动能力,这同时要求军事装备维修保障能力必须与战争的迫切需要相适应,不断向快速化、自动化、综合化方向发展。应用增材制造技术可以实现直升机部件的即用即打,修复发动机叶片、整体叶盘、框梁、钛合金桨毂等高价值零件,在降低维修成本的同时提高直升机的战场效能,从而顺应装备维修保障能力的发展趋势。另外,随着直升机型号的不断发展更新,老型号的直升机生产线逐渐被改装拆除,可能导致老型号直升机的零部件无法供应,而增材制造技术可以解决这一问题,并且显著缩短零件供应周期、降低生产成本。同时,在保障物资运输环节,增材制造技术优势明显。娄颖达等以维护保障中的保障物资运输环节为例,通过对比分析应用增材制造技术情况下,摆放方向约束等物资装载约束条件相较传统约束条件的大幅简化,以及所带来的构件物资配置算法的复杂度的大幅减小,证明了在现有集装箱总装载容积一定的前提下,以打印原材料的运输替代传统保障中的成品备品备件运输,可以将箱容率从78%提高到90%以上,运输效率显著提升,便于军事装备维修保障部门以最短时间将平时积聚的保障力量转化成战时保障能力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414