导读:石墨烯作为用于摩擦学应用的金属基复合材料中的一种有前途的新兴润滑剂和添加剂引起了广泛关注。石墨烯本身具有很强的各向异性物理和机械性能,但其在金属基体中的取向如何影响复合材料的摩擦磨损性能仍有待探索。本文成功制造石墨烯/铜基层压复合材料,通过实验和有限元模拟系统地研究了石墨烯取向对复合材料摩擦磨损性能的影响。摩擦测试结果表明,仅使用~0.2 vol% 的石墨烯,在层压复合材料中,耐磨性的最大各向异性比高达 100 倍。机理分析表明,关于石墨烯取向研究的三个不同滑动方向的磨损机制是由石墨烯对 Cu 基体的强化、石墨烯的润滑作用和界面分层之间的竞争决定的。由于协同效应,摩擦系数最低(纯铜的 77%)和最高的耐磨性(比纯铜高 10 倍)被记录为在垂直于石墨烯边缘的横截面上滑动石墨烯的强化和润滑作用;而界面分层导致在平面内滑动时耐磨性最低(约为纯铜的十分之一)。

摩擦和磨损性能的改进对于提高机械寿命和能源效率具有重要意义。目前已经开发了大量方法减少摩擦(COF)的系数和提高的耐磨性,如加强/硬化材料,以提高材料摩擦学性质 ,微观结构和界面设计,表面涂层并添加润滑剂等等。由于层间结合力较弱,从而产生润滑作用,因此具有二维层状结构的材料,如石墨和 MoS2,广泛用于摩擦学应用。然而,MoS 2 中的活性元素硫对铜等一些金属有腐蚀性,必须使用额外的防腐添加剂。此外,MoS2是一种低导热性的半导体,引入MoS 2作为增强剂通常会降低金属的导热性,不利于摩擦产生的热量的消散。尽管石墨具有高化学稳定性和高导热性,但将石墨掺入金属中通常会显着降低金属的强度和塑性。

石墨烯自发现以来就引起了广泛的关注。由于其优异的机械、物理和化学性能,石墨烯一直被认为是摩擦学应用中一种很有前途的材料,以增强、涂层和添加剂的形式出现。如在金属基复合材料的增强,石墨烯可通过阻止位错运动加强金属,负载支承,界面强化和晶粒细化等等。 此外,石墨烯在分散良好的情况下具有比其他常规填料高得多的强化效率。石墨烯可以通过制备石墨烯-金属基复合材料来有效增强金属的耐磨性。更重要的是,石墨烯在纳米复合材料中表现出明显的自润滑作用,显着降低了 COF 值,从而降低了磨损率。 此外,石墨烯具有较高的化学惰性,对环境不敏感,在干湿条件下均能发挥良好的润滑作用;石墨烯不透水或氧气等液体和气体,可以有效减缓摩擦表面的腐蚀和氧化过程。

广泛的研究已经致力于通过将石墨烯作为增强[以改善金属的摩擦性能。值得注意的是,石墨烯是一种二维材料,在面内和面外的方向上都具有显着的各向异性。就多因素耦合摩擦学特性而言,必须综合考虑金属基体中石墨烯取向对复合材料摩擦磨损行为的影响,因为每个因素可能具有不同甚至相反的取向依赖性。例如,众所周知,当载荷施加在平面内时,石墨烯表现出最高的强化效果,而润滑效果最重要,因为载荷垂直于石墨烯片。那么问题是石墨烯取向如何影响石墨烯/金属基复合材料的摩擦学特性。然而,这个重要的话题至今仍未被探索。

在此,上海交通大学材料科学与工程学院张荻教授团队通过将石墨烯封装的铜微薄片组装成块状复合材料,其中石墨烯片和铜薄片交替排列,成功地制造了典型的层压石墨烯/铜基(Gr/Cu)复合材料(图 1)一种)。通过考虑相对于层状结构的滑动方向和石墨烯取向,研究了所生产的 Gr/Cu 复合材料的摩擦和磨损性能。结果表明,Cu 基体中的石墨烯取向对摩擦学性能有显著影响,导致显著的各向异性耐磨性,即使在只有约 0.2 vol% 石墨烯的复合材料中,其差异高达一百倍。相关研究成果以题“Remarkable anisotropic wear resistance with 100-fold discrepancy in a copper matrix laminated composite with only 0.2 vol% graphene”发表在金属顶刊Acta Materialia 上

论文链接:

https://www.sciencedirect.com/science/article/pii/S1359645421004729

作者已经通过实验和理论方法研究了 Cu 基体中石墨烯取向对石墨烯增强 Cu 基体 (Gr/Cu) 复合材料摩擦和磨损性能的影响,沿着相对于石墨烯层的三个主要滑动方向,约 0.2 vol% Gr/Cu 层压复合材料。使用 SEM/FIB 双光束显微镜、TKD、PED、TEM 和 HRTEM 检查磨损轨迹以及磨损表面下方的微观结构。

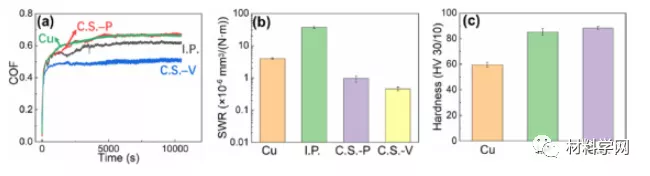

尽管石墨烯的含量仅为~0.2 vol% 石墨烯,但 Gr/Cu 层压复合材料显示出显着的各向异性耐磨性,最大差异高达 100 倍。在垂直于石墨烯边缘的滑动方向(CS-V)的横截面上获得最低的比磨损率,而在面内滑动方向(IP)上测得的比磨损率最高,甚至更糟纯铜对应物。

图1。(a) 具有层状结构的 Gr/Cu 复合材料的示意图,以及 (b) 面内和 (c) 截面表面上晶体取向和晶界映射的 EBSD 图案;(d) 典型 Gr/Cu 界面的 TEM 图像。

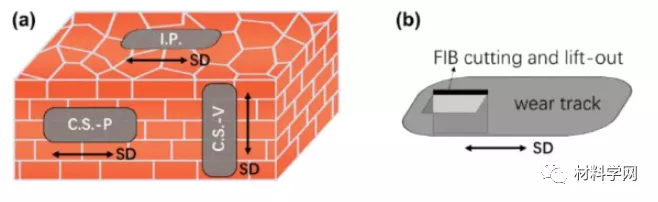

图2。摩擦测试和微观结构表征的示意图。(a) 在三个滑动方向 (SD) 上对层压结构进行摩擦测试:在面内 (IP) 表面上,平行 (CS-P) 和垂直 (CS-V) 到薄片(即石墨烯边缘)在横截面(CS)表面上;(b) TEM 样品是通过使用 FIB 系统在垂直于滑动表面并平行于滑动方向的磨损轨迹中切割来制备的。

由于滑动方向平行于 Gr/Cu 层状复合材料中的石墨烯边缘,石墨烯没有起到明显的润滑作用。当滑动方向平行于少层石墨烯片时,层间分层抑制了石墨烯的润滑作用。宏观试样的拉伸测试旨在测量 Gr/Cu 界面结合强度,还研究了石墨烯层数对界面结合强度的影响。在几层石墨烯增强的 Gr/Cu 层状复合材料中,石墨烯的层间分层是界面的最薄弱点,因为垂直于 Gr/Cu 层状的拉伸载荷或平行于它的剪切力。单层-石墨烯-Cu的界面结合强度与纯Cu的强度相当,但加入少层石墨烯片后,其界面结合强度降低了一半以上。

图3。(a) IP、CS-P和CS-V三个滑动方向的摩擦系数(COF)和(b)比磨损率(SWR);(c) 测量 Gr/Cu 层压复合材料的完整面内 (IP) 和横截面 (CS) 表面的硬度。显示纯铜对应物的数据用于比较。

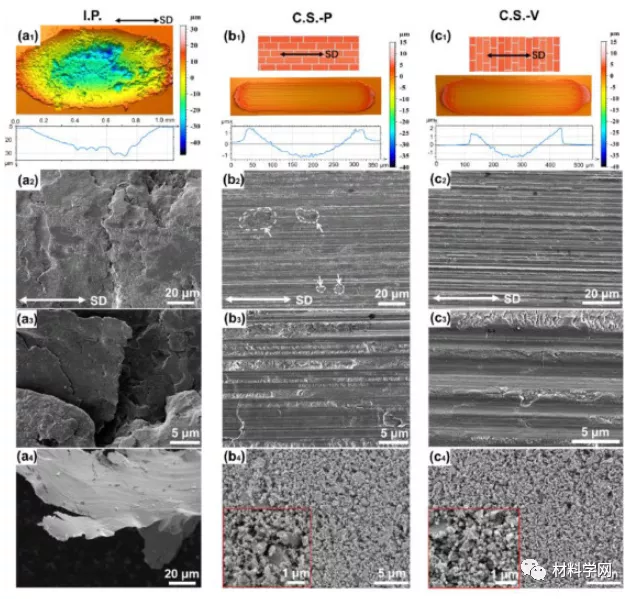

图 4。(a 1 -a 4 ) IP、(b 1 -b 4 ) CS-P 和 (c 1 -c 4 ) CS-V三个滑动方向的磨损轨迹和碎屑的平面视图形态。(a 1 -c 1 ) 共聚焦显微镜的表面地形面积扫描和相应的代表性横向横截面磨损深度图;(a 2 -c 2和a 3 -c 3 ) 磨损轨迹中间低倍和高倍的SEM图像,在(b 2)中可以观察到白色箭头指示的剥离失败) 为 CS-P 方向;(d) (a 4 ) IP 方向上的分层薄片磨屑和 (b 4 ) CS-P 和 (c 4 ) CS-V 方向上的颗粒的SEM 图像。

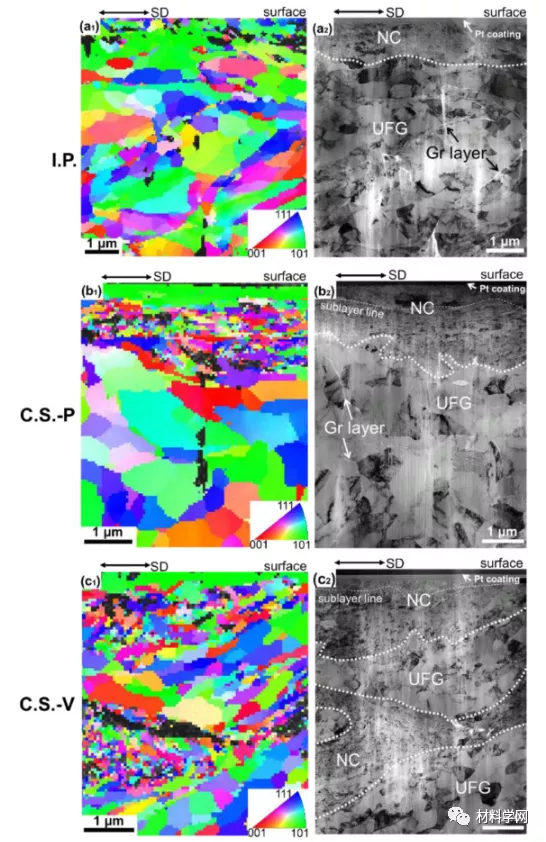

图 5。(a 1 ,a 2 ) IP、(b 1 ,b 2 ) CS-H和(c 1 ,c 2 ) CS-V滑动方向的FIB横截面切片的TKD和TEM图像。对于每个样品,TKD 的特征区域与 TEM 的特征区域几乎但不完全相同,因为它们是在两种不同的仪器上进行的。

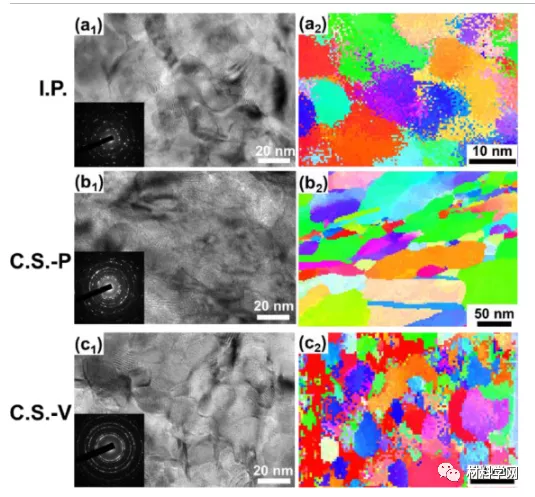

图 6。FIB 横截面切片中表面附近 NC 层的表征:(a 1 -c 1 ) HR-TEM 图像和 (a 2 -c 2 ) TEM 中滑动方向的电子衍射 (PED) ( a 1 ,a 2 ) IP、(b 1 ,b 2 ) CS-H 和 (c 1 ,c 2 ) CS-V。

图 7。(a) 用于定量测量 Gr-Cu 界面结合强度的拉伸试样示意图,其中一侧生长的具有不同石墨烯层数的 Gr/Cu 箔通过热压工艺夹在两个 Cu 基质之间,倾斜与拉伸方向成 45° 角;(b) 不同石墨烯层数n ( n ?= 1, 3-5, 6-8, 10)的试样的拉伸应力-应变曲线和纯铜基体的强度也给出了比较。

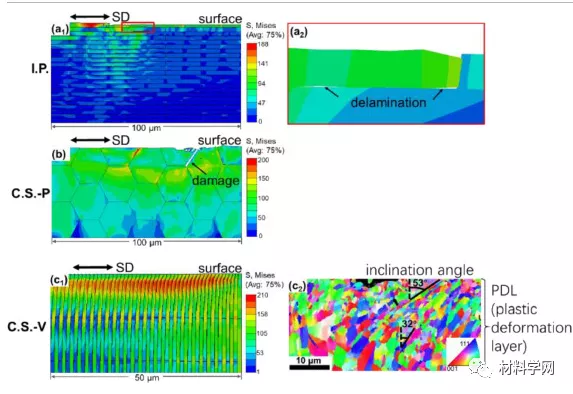

图 8。有限元模拟的结果,包括两个应力云和损坏用于:(a 1 -a 2)IP,(b)中的CS-P和(c 1)CS-V,和(a 2)的放大红色矩形的在图(a 1 )表示IP发生分层失败;(c 2 ) CS-V 磨损轨迹下方结构的 EBSD 图案,显示具有一定倾角的塑性变形层 (PDL)。

图 9。(a) IP, (b) CS-P 和 (c) CS-V 三个滑动方向的建议磨损机制图。

三个滑动方向的磨损机制由石墨烯强化、石墨烯润滑作用和界面分层之间的竞争决定。由于面内表面(IP)上的滑动摩擦,磨损机制以界面分层为主;在横截面上,石墨烯对Cu基体的强化作用是耐磨性提高的主要原因,平行于石墨烯边缘(CS-P)滑动,而石墨烯的协同强化和润滑作用决定了其优异的耐磨性在垂直于石墨烯边缘 (CS-V) 的滑动方向上。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741