导读:钨在极端温度和辐射环境中显示出高强度,被认为是聚变核反应堆的有前途的面向等离子体的材料。与其他金属不同,它经历了大量的辐照硬化,从而限制了使用寿命并存在安全问题。近日,西安交通大学材料学院微纳中心韩卫忠教授课题组系统研究了高温氦离子辐照钨的强化机理。在这里,我们证明辐照导致强度增加近 3 倍,而产生的常见缺陷仅贡献不到三分之一的硬化。对标记原子 - 氦离子分布的分析表明,超过 87% 的空位和氦原子下落不明。由于高空位迁移能,大部分氦-空位配合物被冻结在晶格中。

聚变承诺为人类提供无限的能量。然而,不幸的是,14.1 MeV 聚变中子会激活许多核素(例如 Ni),并且还会在材料内部留下氦 (He)。低活化元素,如钨 (W)、钒和铁,正成为最有前途的结构金属元素。然而,这类金属具有体心立方 (BCC) 晶体结构,当暴露于辐射时,其屈服强度往往会显着增加。这种被称为辐射硬化的现象在 BCC 金属中比在面心立方 (FCC) 和六方密堆积金属 (HCP) 中严重数倍。 更重要的是,这种超高辐射硬化 (UIH) 在 BCC 金属中无处不在并且无法根据观察到的纳米级辐照缺陷(即气泡、空隙或位错环)进行准确估计。大多数硬化理论都基于对这些辐射引起的缺陷的密度和尺寸的了解,然而,通过仅考虑那些可见缺陷,其中一些导致的预测远低于实验测量的硬化。

钨是一种典型的难熔金属,由于其熔化温度高、溅射产额低和蒸发系数小,被认为是聚变核反应堆中面向等离子体的材料的理想候选材料。在聚变反应堆运行期间,W 暴露于高通量中子辐射、轻离子等离子体轰击和高热通量。轻离子被注入到 W 中,并倾向于与辐射引起的空位结合形成气泡。像其他 BCC 金属一样,W 表现出 UIH,其中所有传统模型估计都证明远小于实验观察到的硬化。W 中的 UIH 进一步降低了这种已经很脆的材料的韧性和延展性。BCC 金属中的 UIH 被认为与异常大量的点缺陷有关,这些点缺陷在辐照过程中产生,但在当前的显微镜技术中是不可见的。

在这里,西安交通大学材料学院微纳中心韩卫忠教授课题组研究了注入 He 的单晶 W 中的辐照硬化。He 离子被用作标记原子来跟踪辐照诱导的点缺陷的分布。我们结合纳米力学测试、透射电子显微镜和分子动力学 (MD) 模拟来揭示辐照硬化的机制。原位测试表明,氦离子辐照后,钨的屈服强度提高了两倍。钨的超高辐照硬化的起源不能用传统的强化理论很好地解释。相关工作以“Atomic-Scale Hidden Point-Defect Complexes Induce Ultrahigh-Irradiation Hardening in Tungsten”为题发表在学术期刊 Nano Letters 。西安交通大学材料学院硕士生郑若瑶为论文第一作者,韩卫忠教授为论文通讯作者,合作者包括加州大学圣巴巴拉分校Irene Beyerlein教授和Wu-Rong Jian博士。该工作得到了国家自然科学基金(优青、面上)等项目的共同资助。

论文链接:https://pubs.acs.org/doi/10.1021/acs.nanolett.1c01637

图1a 显示了具有不同 He 浓度和辐射损伤水平的 W 单晶的典型压应力 - 应变曲线,范围从 0 到 20 at。%。作为参考,我们观察了纯 W 柱 W-0(无 He)的应力应变响应,它在大约 2.1 GPa 的应力水平下屈服,并表现出不均匀变形的经典迹象。其屈服后的应力应变响应具有频繁的应变爆发,如图所示。这些爆发与晶体表面上急剧滑移台阶的形成有关。随着 He 浓度增加到 0.7 at,辐照 W 的应力应变响应具有越来越高的屈服强度。% (W-0.7), 1.9 at. % (W-1.9),高达 9 at。% (W-9)。W-9 和 W-20 (20 at. %) 的屈服强度相似,达到纯 W-0 的 2.7 倍。辐照材料响应显示出稳定的变形,没有不稳定的应变爆发。中的插图图1a (II) 进一步显示了均匀变形。受辐照的柱子也经历了显着的应变硬化

图1 钨的超高辐照硬化

图2 大量不可见点缺陷复合体造成了钨的超高辐照硬化

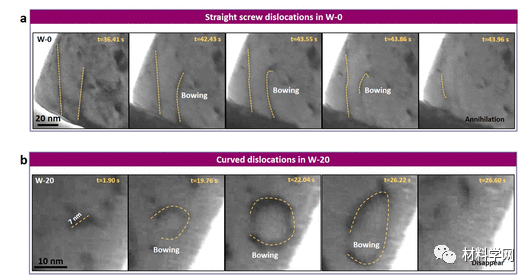

图3。(a)纯W中位错在应变作用下在表面快速移动并消失。(b)位错缓慢退出并被辐射缺陷捕获。(c)位错密度和长度随应变增加的演化。(d)纯W和W-20中位错滑移速度和曲率的比较。

图4。因紧张而脱臼的鞠躬。(a)纯W在应变作用下产生的直螺位错。(b)位错被隐藏的辐射缺陷所阻挡,在W-20中形成弓形结构。这种行为表明,在这种情况下,边缘位错和螺钉位错的流动性是相当的

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414