导读:文提供超细晶粒和纳米晶难熔金属的烧结问题、微结构设计规则和PM实践的概述。回顾了过去为解决加工挑战所做的努力,包括使用细/纳米粉末、第二相晶粒生长抑制剂和现场辅助烧结技术。近年来,无压两步烧结成功地生产出致密的超细晶粒难熔金属,平均晶粒尺寸可达~300 nm,且微观结构均匀。回顾了特定材料体系中粉末冶金PM的进展,包括基本金属(W和Mo)、难熔合金(W-Re)、难熔高熵合金及其复合材料。最后,展望了超细晶粒和纳米晶难熔金属的发展方向和未来的发展方向。

钨(W)、钼(Mo)、铼(Re)等难熔金属及其二元、三元和高熵合金是一类具有高熔点(>1800°C)、优异的高温强度和抗蠕变性能以及独特的热物理性能的材料。作为一种关键的材料家族,它们被广泛应用于许多高科技领域,如航空航天,微电子,核能等极端环境下的应用。超细晶粒100 nm<Gavg<1 um)或纳米级(Gavg<100 nm)晶粒细化的难熔金属作为一种新型的先进结构和功能材料,在过去的几十年里产生了许多科学和技术上的好奇点。

晶粒细化被认为是进一步发展体心立方(BCC)难熔金属W、Mo等的重要方法。该方法被提出是为了解决其固有的脆性问题,降低其韧脆性转变温度,从而改善其加工性能,拓宽其使用条件。作为耐辐射材料时,大密度的晶界作为转化产物和产生缺陷的汇点,从而增强了其抗辐照性能作为溅射靶用于薄膜沉积技术时,高度偏好高堆积密度、细晶粒尺寸和均匀的微观组织,以保证溅射薄膜的性能、可靠性和再现性。最近的实验研究表明,纳米颗粒Mo与~10-20 nm的Gavg呈反向Hall-Petch关系,这为对难熔金属的认识带来了新的认识。因此,超细晶粒和纳米晶微结构的发展在科学技术方面是至关重要的。

超细晶粒和纳米晶难熔金属可以通过“自上而下”和“自下而上”的方法生产。“自顶向下”方法一般采用大塑性变形(SPD)技术,如高压扭转(HPT),等通道角压(ECAP)和表面机械磨损(SMA)。例如,利用ECAP生产超细晶粒W,其Gavg为-900 nm。采用高温高压技术,对体相粗晶W进行多次循环施加高强度机械压力,以~100 nm的强度细化晶粒结构,对体相粗晶Mo采用~350 nm的机械压力细化晶粒结构。然而,这些“自顶向下”的方法对加工性能差的BCC难熔金属不友好,他们经常生产尺寸和几何形状有限的样品。

“自下而上”的粉末冶金(PM)方法被认为是生产超细晶粒和纳米结构的难熔金属最有希望的方法。它具有多种优势,如在微观结构控制方面的通用性,开发具有复杂化学性质的合金和复合材料的能力,以及具有复杂几何形状的样品的近净形状制造。难熔金属的PM从合成粉末开始,涉及到成型和烧结的固结过程。高质量细粉的合成是制备块状超细晶/纳米晶材料的前提。同时,烧结的一个主要问题是平衡两个相互交织的过程:致密化(气孔减少)和晶粒长大。

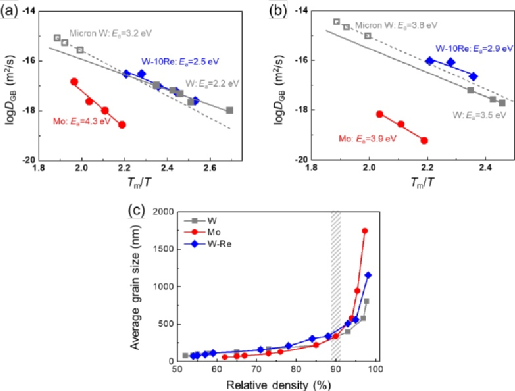

目前,将难熔金属烧结到全密度是相当具有挑战性的,文献报道的实践往往以残余孔隙和粗大的晶粒尺寸结束,这显著地恶化了材料的性能。究其根本原因,致密化和晶粒长大都是毛细力驱动的,它们的热激活动力学往往具有相似的活化能,难以单独控制。这对于通常需要很高烧结温度的难熔金属来说尤其成问题,因为它们的熔点很高,很容易导致整体(正常晶粒长大)或局部组织(异常晶粒长大)的快速粗化。

在过去的几十年里,人们进行了广泛的研究,以解决烧结问题,并获得高密度的难熔金属细组织。这些努力包括:(i)用低熔点金属元素合金化活化烧结(ii)合成纳米粉末以增加烧结的驱动力,减少扩散长度,并增加表面和晶界的分数,以实现更快的扩散,以及(iii)采用先进的烧结技术,如热压(HP),热等静压(HIP),火花等离子烧结(SPS),微波烧结和超高压电阻烧结(RSUHP)利用外部压力、电场、微波和耦合的多物理场辅助致密化。利用粉末冶金法制备块状难熔金属已经取得了许多进展,但将其微观结构细化到亚微米晶粒尺寸仍然是一个挑战。

本文报告了北京科技大学章林教授团队研究生产超细晶W-Re合金和体心立方(BCC)耐火高熵合金和复合材料。对未来超细晶粒和纳米晶难熔金属的PM制造提出了重点展望。本文的研究成果能进一步促进难熔金属、合金和复合材料粉末冶金的发展,使其具有更高的密度、更细更均匀的组织、更好的性能和更友好的加工条件。相关研究成果以题“Powder metallurgy route to ultrafine-grained refractory metals”发表在国际著名刊物Advanced Materials上。

链接:https://doi.org/10.1002/adma.202205807

图1 粉末冶金致密难熔金属的维氏硬度(Havg)与平均粒度(Gavg)

图2 (a) W中由纳米粉体的团聚和/或不完美填充引起的局部烧结的典型微观结构。(b) W中由于高温烧结过程中晶界快速迁移导致的典型的孔-三结分离和残留的晶内气孔形态。

图3 DGB的Arrhenius图,并使用(a) Johnson方法和(b) Herring方法计算Ea。(填充符号表示纳米粉末,打开符号表示W微米大小的粉末。实线为纳米粉体的线性拟合结果,虚线为W微米粉体的线性拟合结果。(c)恒速烧结实验得到W、Mo和W- 10Re的晶粒密度轨迹。阴影区标志着~90%的相对密度,高于此密度的晶粒通常在烧结最后阶段加速长大,孔隙钉扎效应减弱。

图4 不同稀土含量的W-Re合金两步烧结工艺:(a) W-5Re, (b) W-10Re和(c) W-25Re的EBSD图像。(d) W-5Re, (e) W-10Re和(f) W-25Re的TEM和APT图。

图5 电弧熔炼、MA结合SPS、镁热合成结合无压烧结和氮化合成结合无压烧结工艺合成RHEAs的代表性组织示意图。第二相分散结构和金属(BCC)-陶瓷(FCC)互连结构是该团队最新研制的。

图6 (a)超细晶粒WMoVNbTa在镁热合成和无压烧结过程中的相演变。(b)与基本难熔金属W和Mo相比,WMoVNbTa的晶粒粗化指数与相对密度。(c)烧结WMoVNbTa的EBSD图像。(d)烧结WMoVNbTa的HAADF图像和EDS图。

图7 (a)超细晶粒WMoVNbTa rhea -氮化物复合材料在氮化合成和烧结过程中的相演变。WMoVNbTa RHEA-氮化复合材料的典型微观结构:(b) EBSD取向图,(c) EBSD相图,(d) HAADF图像和EDS图。

综上所述,以前生产高密度PM难熔金属的尝试大致经历了活化烧结、细化粉末尺寸(到纳米尺度)、场辅助烧结以及使用晶粒生长抑制剂。在20世纪50年代或60年代,W首次提出了活化烧结,晶界液相或络合能有效降低烧结温度。但是这种方法牺牲了高温强度和抗蠕变等高温性能。为了绕过无压烧结的挑战,生产具有良好高温性能的难熔金属零件,现场辅助烧结技术在2000年得到了广泛应用,包括热压、热等静压、火花等离子烧结和微波烧结。虽然它们在生产高密度的散装样品时非常有用,但它们通常成本较高,并提供有限的样品几何形状。利用分散在晶粒生长抑制剂中的纳米粉末制备具有高度稳定结构的难熔金属复合材料具有很高的前景。综上所述,协同优化的大多数尝试都以微米(Gavg>1 μm)或亚微米(0.5 μm<Gavg<I um)晶粒尺寸结束。近年来,无压两步烧结成功地制备出致密超细晶粒的W、Mo和W- Re合金,平均晶粒尺寸可达-300 nm,且组织均匀。这一技术突破将推动这些难熔金属走向纳米晶化。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8181

腐蚀与“海上丝绸之路”

点击数:6498