增材制造(AM)正在彻底改变制造业,将其高效率与大规模生产的灵活性相结合。它可以引入制造业,彻底改变加工效率、成本和交货时间。增材制造技术包括一个三维计算机辅助设计系统(3D CAD),允许直接制造。近年来,增材制造技术发展迅速,并因其设计自由度高、净成形水平高、研发效率高、装配步骤少、产品开发周期短以及原材料利用率高等多重特点而受到更多关注。与传统的铸造或锻造材料相比,AMed 金属零件尤其可以具有更高的硬度、屈服强度,现在越来越多地应用于航空航天、医疗和能源领域。

然而,高性能金属零件的应用要求无法通过竣工AMed零件的几何精度和表面质量实现,这限制了AMed零件的开发和实施。减材制造可以提高竣工AMed零件的表面光洁度和机械性能。减去制造路线包括精加工、抛光、激光抛光、研磨、研磨、铣削、化学机械平坦化、磁粉抛光、磨料流精加工和电化学抛光(EP)。这些加工操作在刀具磨损、加工效率、材料去除和应用范围等方面各有优缺点。因此,后处理不可避免地导致生产步骤和成本增加。与 AM 相比,一些复杂的结构部件由于工具可访问性不足而难以通过传统减材技术独立处理。此外,高温和工具磨损也限制了加工硬质材料时的加工效率,即不锈钢和回火钢、硬化、镍或钛基合金,这将不可避免地导致额外的制造步骤和成本。 AMed 零件的更高表面质量是探索或改进减材制造的基本目的。

在便利性和可用性方面,EP是一种基于局部阳极溶解的有前途的减材制造技术,具有非接触、无工艺引起的残余应力、无限制工件几何形状、无表面损伤、能够进行局部或全局加工、易于控制的加工参数和高抛光效率等一系列加工特性。在应用EP以提高表面粗糙度时,工件的导电性是唯一的要求,这提供了广泛的应用前景,包括传统的软合金和硬合金。对于金属AMed零件,耐腐蚀性是了解EP和氧化膜形成机理的表面改性的重要评估方法。虽然表面钝化层取决于金属基板的初始表面质量,但EP因素可能会影响生成的钝化膜的发育和稳定性。包括EP在内的电化学技术已经有许多工作致力于研究以提高表面质量,但是将电化学技术应用于各种金属AMed零件仍然具有挑战性,该技术的开发需要不同的操作和应用要求。

增材制造在航空航天、生物医学、汽车等诸多领域的快速发展,对电化学工艺提出了更高的要求。AMed部件的结构、质量和性能因技术而异。粉末基AM过程中表面粉末颗粒未完全熔化引起的阶梯状效应,以及计算机模型与切片策略不匹配是AMed金属零件最常见的两个问题,严重限制了大型复杂金属零件在航空航天等关键领域的制备和应用。如何提高AMed金属零件的表面质量(表面粗糙度、尺寸和形状精度)、减少缺陷和提高机械性能(韧性、强度、疲劳)已成为各种金属AM领域的主要研究方向。然而,现有的EP技术在AMed金属零件中的应用研究大多集中在EP工艺的优化上,而忽略了AM工艺与电化学可加工性之间的相互作用。

作为一种非接触式后处理技术,EP技术在复杂形状AMed金属零件上的应用正在成为研究热点,并正朝着基于电化学技术结合多种后处理技术的混合制造技术发展。考虑到目前已有的研究主要集中在DED或LPBF制造的金属上,而不是粘结剂喷射AM,

上海交通大学材料学院特种材料研究所王浩伟讲席教授团队在总结现有AM技术的特点、适用性和缺点的背景下,从电化学参数和材料制备等方面讨论了基于电流密度-电压曲线三个区域(钝化、抛光和蚀刻)的电化学技术的原理和因素。

相关研究成果以题“Application of electrochemical polishing in surface treatment of additively manufactured structure: A review”发表在期刊Process in Materials Science上。

链接:https://www.sciencedirect.com/science/article/pii/S0079642523000415

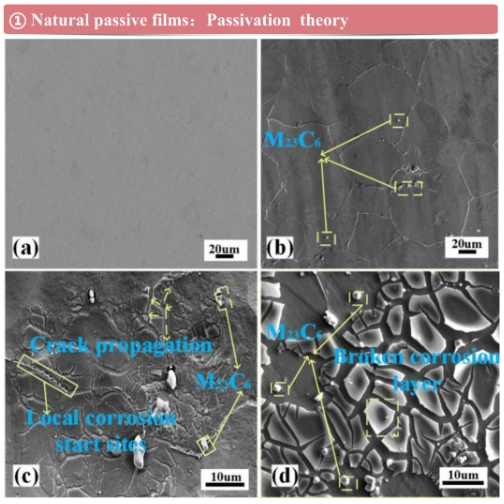

这项工作基于金属溶解曲线全面回顾了金属 AM 的 EP 应用,主要体现在钝化、抛光和蚀刻抛光中。钝化膜的存在增强了材料的耐腐蚀性钝化区域中的 AMed 零件。腐蚀发生的可能性和相应的发展程度由钝化膜的形成和破坏决定,与耐蚀性直接相关。据统计,增材制造金属在耐腐蚀性方面具有显着的分散性,包括钛合金、铝合金、不锈钢和铬钴(Cr-Co)合金。因此,改善钝化膜的表面性能是通过改变外部钝化条件来降低AMed零件溶解速率的关键。然而,目前的钝化理论主要集中在传统制造金属或合金上,而不是增材制造金属。

为了进一步提高抛光效率,最大限度地发挥复杂增材制造结构抛光的优势,提出了先进的极压工艺。混合制造在进一步实现均匀抛光和提高材料去除效率方面显示出巨大的潜力。电化学技术与其他工艺(包括超声波气蚀喷丸、磨削和磁性)相结合,有助于获得性能更好、表面光洁度高、尺寸精度高的AMed零件。目前AMed部件的电化学应用主要集中在心血管支架,骨模拟支架,内部通道和晶格结构,这将取代传统制造。

如今,电化学技术和AM技术的结合越来越受到关注。然而,AMed金属零件电化学技术的设计和应用仍然存在一些局限性和挑战。

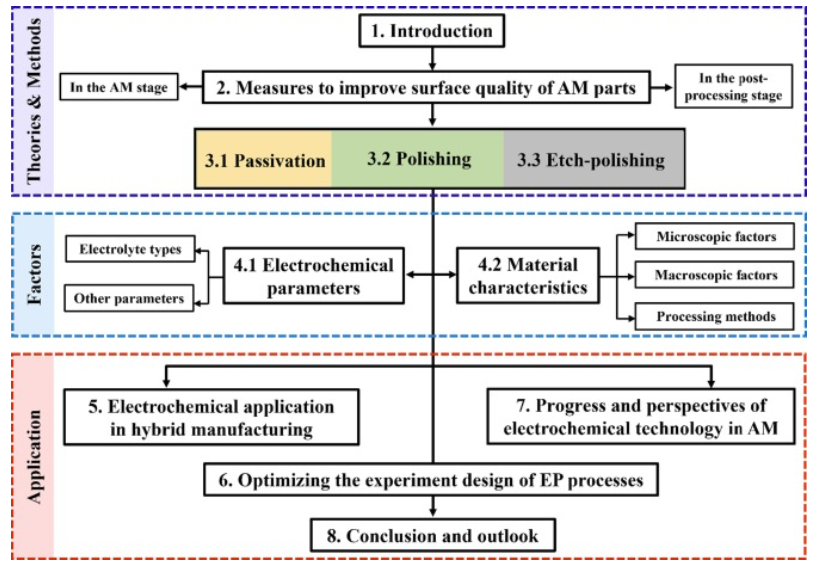

图1AM中电化学应用的一般体系结构。

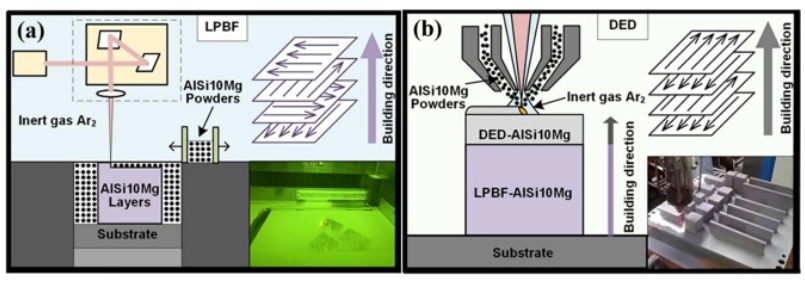

图2(a)L-PBF和(b)DED的示意图和工艺照片。

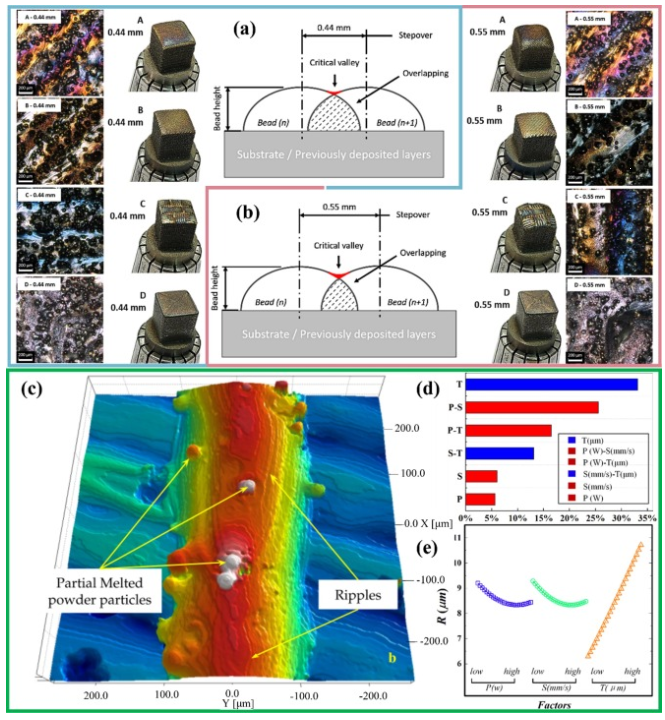

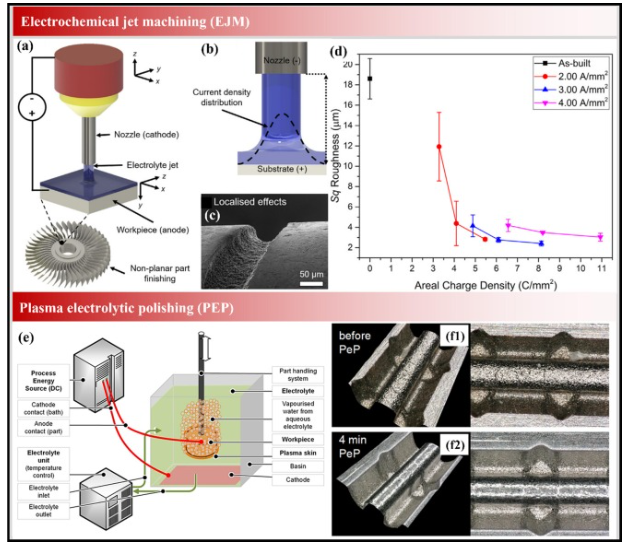

图3两种跨距和四种沉积策略(A:线性,B:锯齿形,C:棋盘和D:轮廓光栅策略)的组合对DED过程中顶层显微照片的影响:(a)0.44 mm和(b)0.55 mm。(c) L-PBF工艺中单轨的非接触式轮廓仪形貌,具有粘附的部分熔化粉末颗粒和凝固波纹(经参考文献许可进行修改)。(D-E)表面粗糙度对响应的贡献率,以及L-PBF工艺参数(激光功率、层厚度和扫描速度)对表面粗糙度的方差分析。

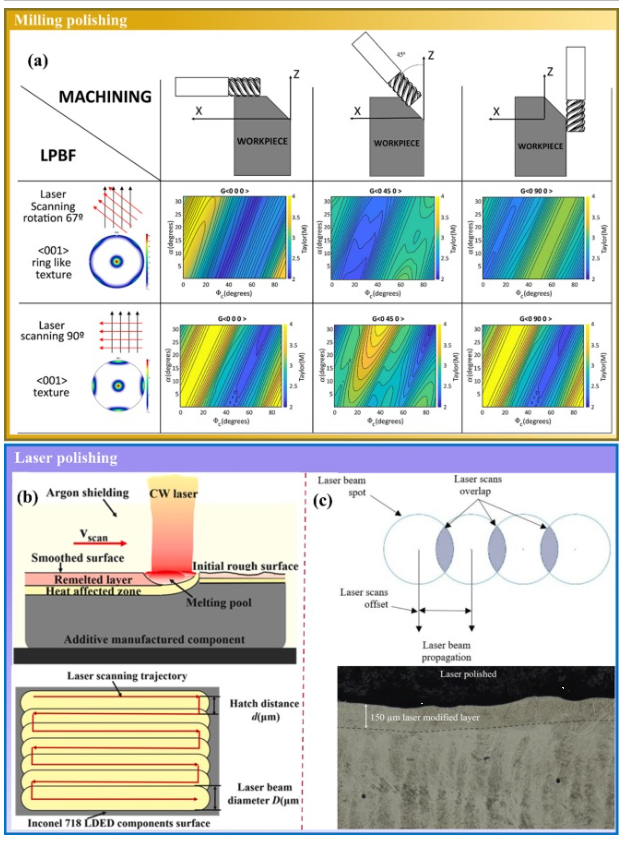

图4传统的后处理技术(a)L-PBF和铣削过程相互作用的取向分布函数模式。(二、三)激光抛光工艺的示意图和扫描策略。

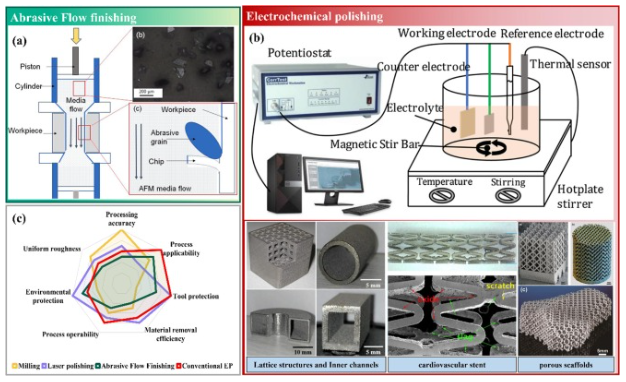

图5(a)磨料流精加工工艺和碳化硅(SiC)磨料。(b) EP工艺的实验设置和EP应用的复杂AM结构。(c)常规EP与其他常规后处理的雷达图分析。

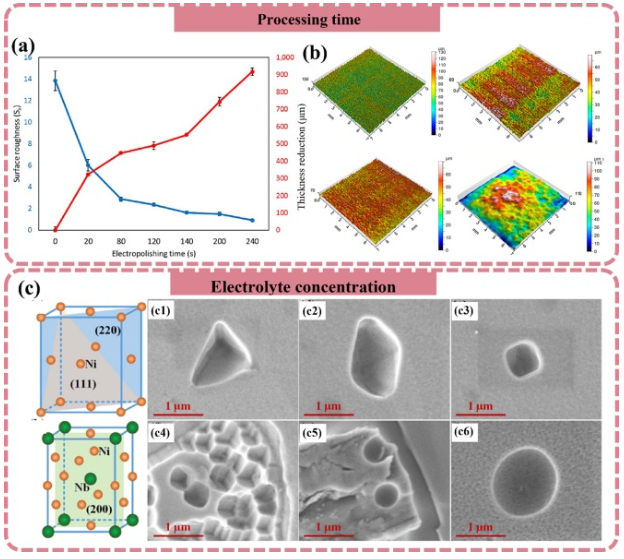

图6锻造哈氏合金X在阳极极化曲线不同溶解阶段的微观结构演变。

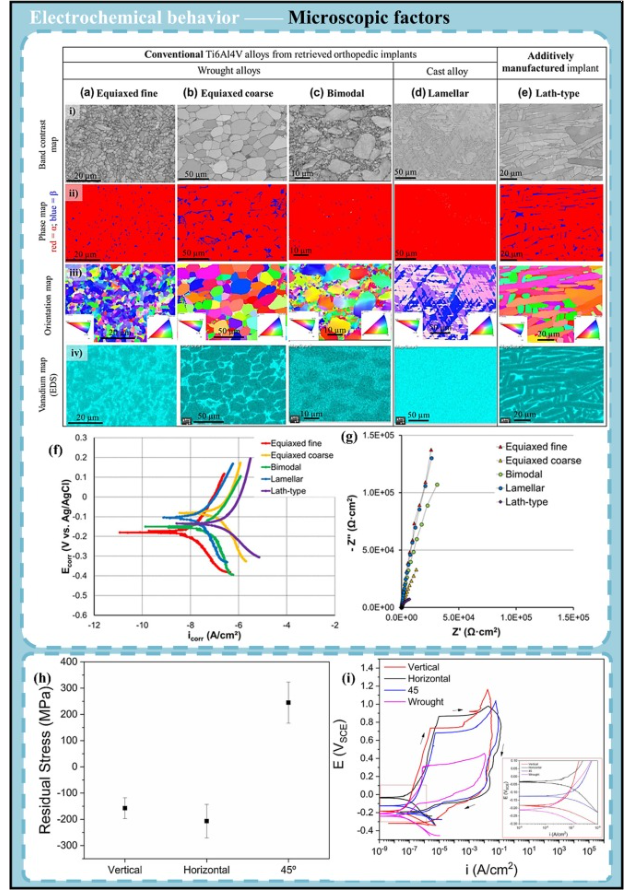

图7Hastelloy X 在 NaNO3 溶液中的电化学溶解行为示意图

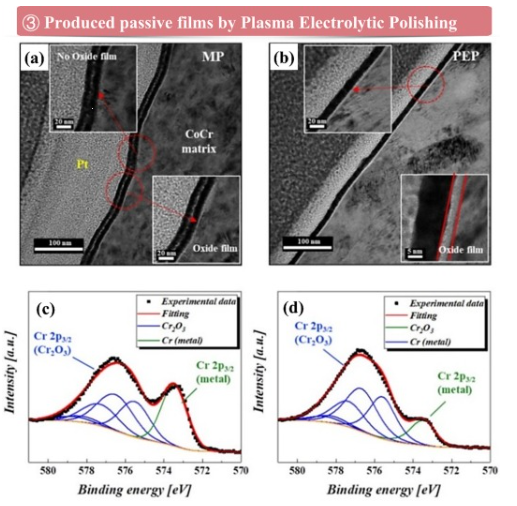

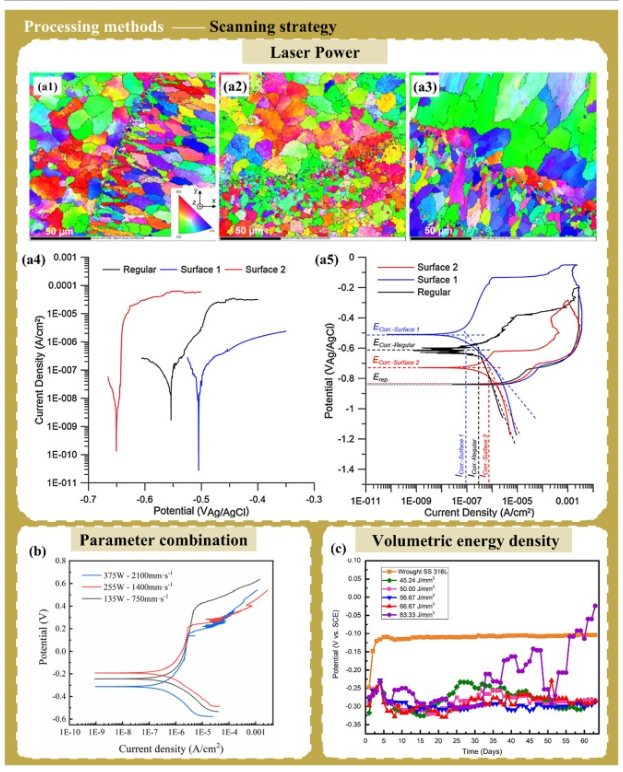

图8(a)机械抛光和(b)等离子电解抛光和(c,d)相应的XPS光谱后CoCr合金氧化膜的TEM图像。

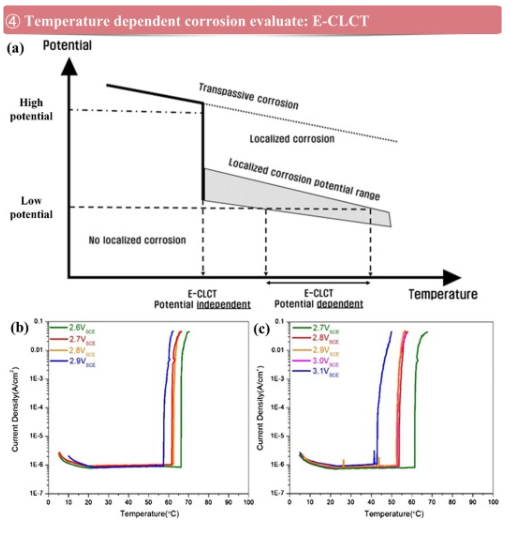

图9(a)电位和温度对AM Ti合金局部腐蚀的影响原理。(二、三)(b)堆叠平面和(c)侧平面的温度-电流密度的变化。

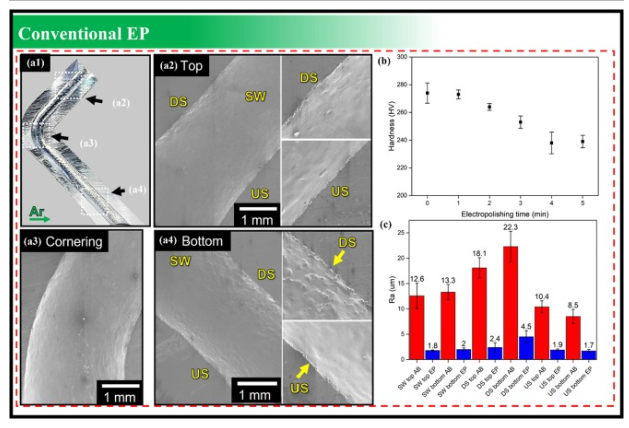

图10(A1-A4)在深共晶溶剂中电解抛光的 5分钟电解抛光 SLM 哈氏合金 X 圆柱管样品的切片 SEM 图像。DS:下皮,美国:上皮SW:侧壁和相应的Ra值(b)和表面硬度演变(c)作为EP时间的函数。

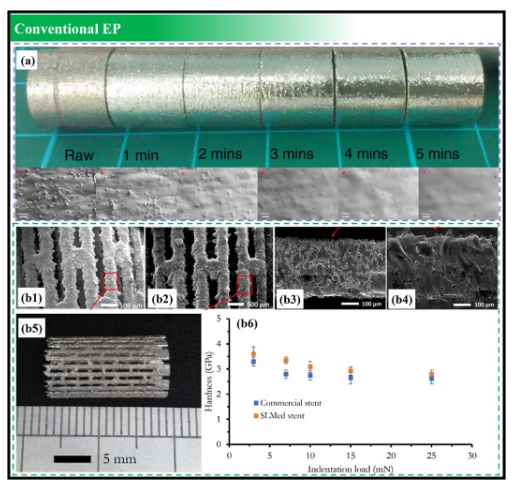

图11(a)SLM铬镍铁合金718管样品在EP后1至5分钟的表面演变。(B1-B5)SLM(左)和电解抛光(右)支架的SEM图像以及SLM和商用支架的测量(b6)硬度。

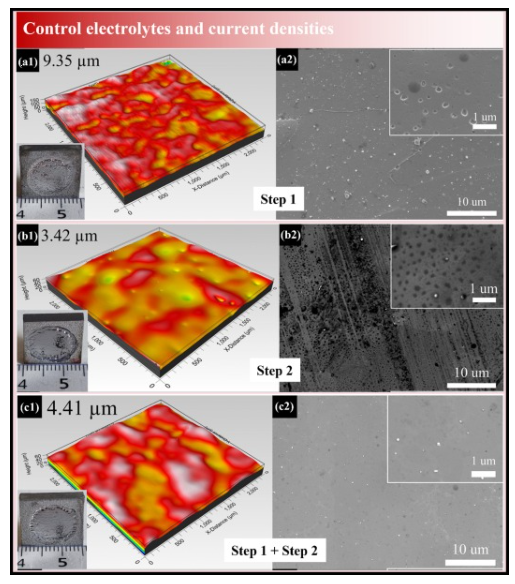

图12改进了传统的EP 工艺。(A-C)通过控制电解液类型和电流密度的抛光L-PBF 316L不锈钢的形貌和SEM图。

图13(公元)电解液喷射加工(EJM)和(d)通过调节电荷密度来降低表面粗糙度的原理。(e-f)显微镜图像和等离子电解抛光原理(PEP)以及抛光SLM CoCr部件的耐腐蚀性改进。

图14(a)各向同性蚀刻抛光(IEP)示意图。(b)不同时间的SLM IN718基板图像。(c)竣工、湿接地和 IEP SLM IN718 的表面粗糙度、耐腐蚀性和硬度比较。

图15(a)SLM 316L不锈钢在20分钟相同抛光时间下的抛光效率和质量比较。(乙-丙)过电位电化学抛光(OECP)期间的表面粗糙度评估和去除厚度。(d) AMed部件的I型和II型表面。(e-f)OECP和常规EP应用于AMed晶格支柱和相应的宏观压缩应力-应变曲线。

图16(a) L-PBF Inconel 625 的表面粗糙度降低变化与 EP 时间的关系。 (b) EP 10、20 和 30 分钟后 SLM 马氏体时效钢的表面形貌。 (c) 在 1 (c1–c4) 和 20 ml (c5–c6) H2SO4 浓度为100 ml 甲醇的电解质中,SLM IN718 上形成的蚀刻孔的形态。

图17(A-E)常规和SLM Ti6Al4V的五种不同的微观结构。(f-g)相应的偏振曲线和奈奎斯特图。(H-I)SLM 316 L试样测量的残余应力和相应的代表性循环-电动极化曲线。

图18(a)DMLS AlSi10Mg的EBSD反极图(IPF-Z)图和相应的偏振曲线。常规:360 瓦,0.2 毫米(重叠);表面 1: 370 W, 0;(b) SLM 316 L具有不同参数组合的偏振曲线。(c) L-PBF 316 L在60天内以3.5wt%NaCl具有不同体积能量密度的开路电位(OCP)曲线。

图19常规EP与其他复合工艺的雷达图分析。

图20(a1-a7) SLM 内孔电化学机械抛光 (ECMP) 的实验装置和机制。 (b1-b2) 不同区域的内部通道 ECMP 的工具组件、各自的加工区域和表面微观结构。 (c) 抛光机、粉末形态和干式 ECMP 示意图。

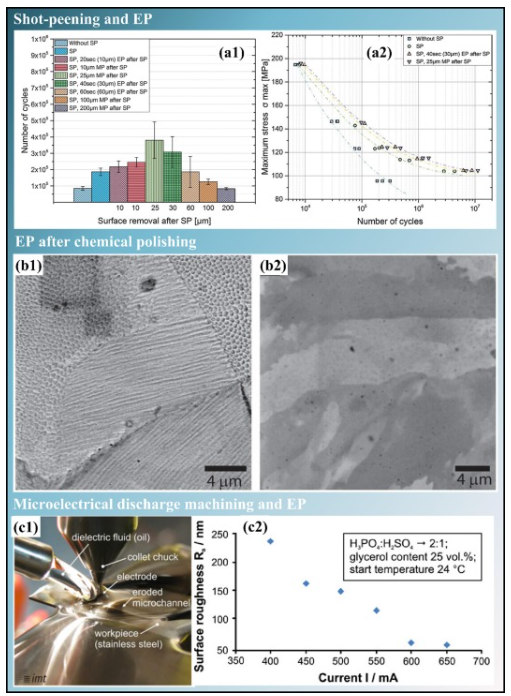

图21(a1-a2)极压后喷丸SLM AlSi10Mg的3D表面及其对每种条件下的抗疲劳性和S-N曲线的影响。(B1-B2)L-PBF 316L (b1)的微观结构仅通过化学抛光和(b2)化学抛光后的 EP。(C1-C2)微电火花加工原理和表面粗糙度随EP后施加的电流而变化。

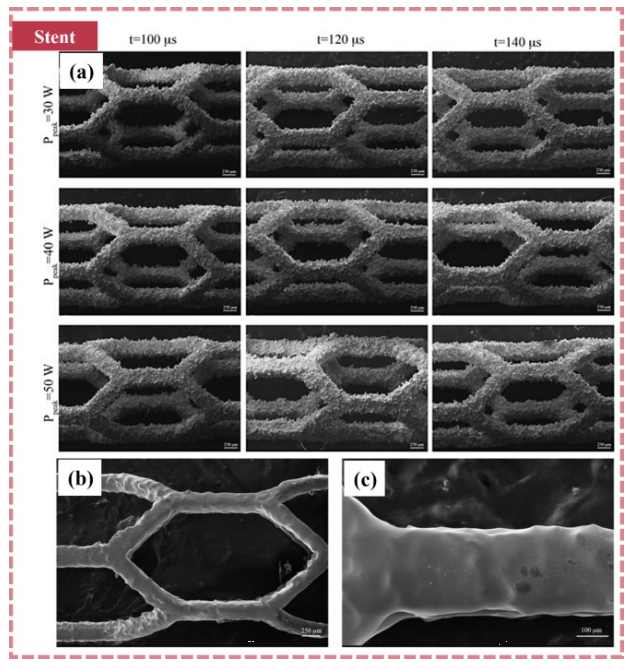

图22CoCr原型支架的SEM图像(a)通过不同的同心扫描策略获得,(b,c)在EP之后获得。

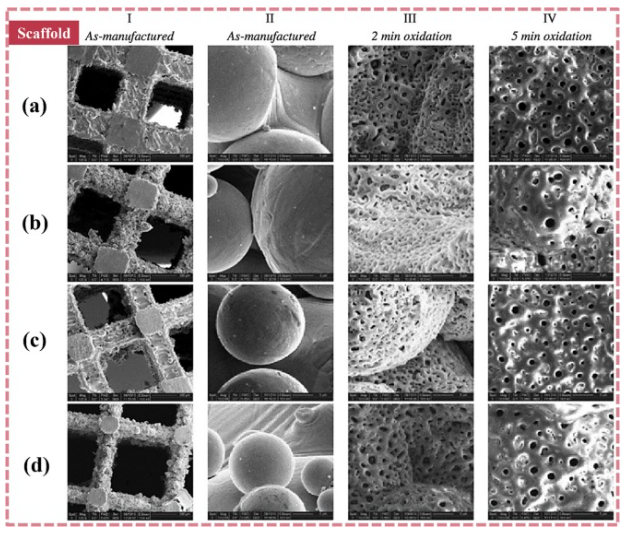

图23PEO 处理前后制造的 SLM Ti6Al4V 支架的 SEM 图像。

图24(a)SEM 和(b)具有各种几何形状的竣工和电解抛光样品的光学图像。

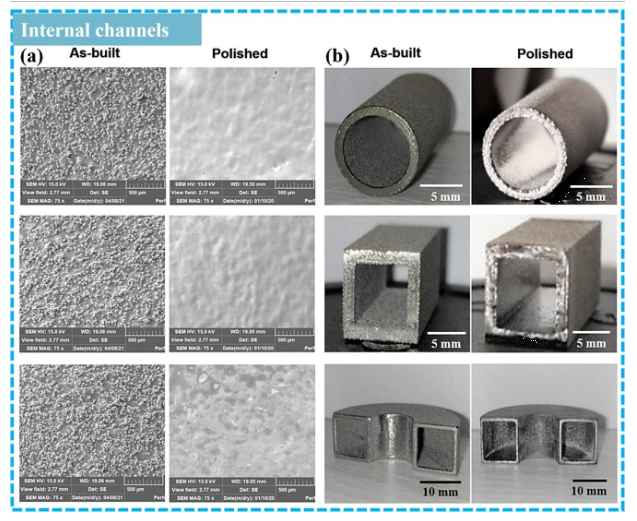

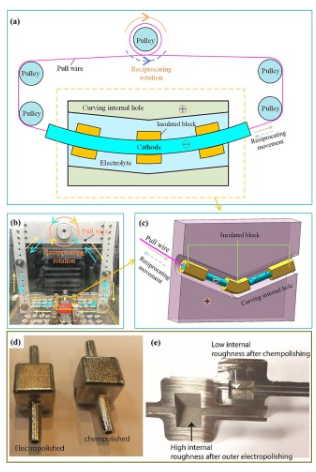

图25用于加工带有弯曲内孔的SLM 304不锈钢的实验装置:(a)概述和(b)实验装置的照片;(c) EP的示意图。(D-E)经过EP和化学抛光后的L-PBF 316L的外表面和内表面。

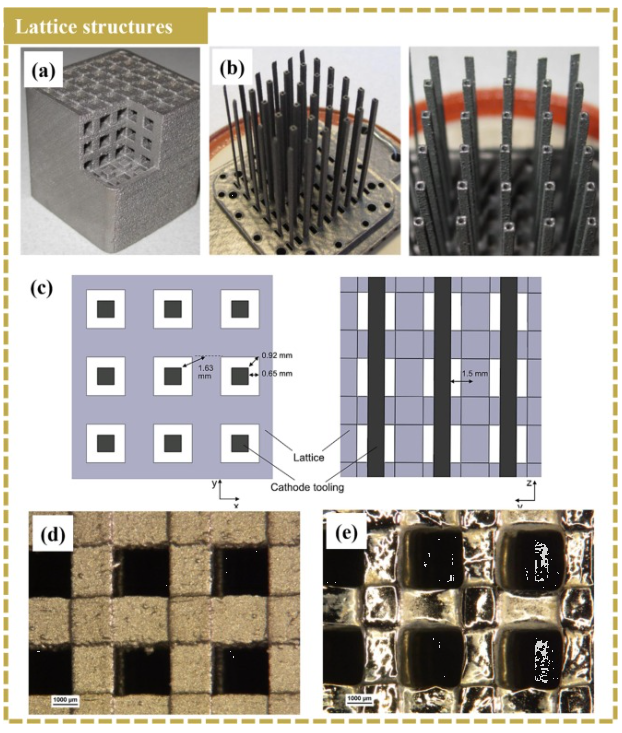

图26(a)L-PBF 铬镍铁合金 718 晶格试样和(b)内阴极工具;(c)阴极工件分离距离;(d)基线和(e)EP后外部的立体镜图像。

图27金属AMed零件传统EP的发展和前景。

总之,增材制造技术并非无所不能。它们需要电、物理和化学反应的结合。材料去除过程受到各种复杂且相互影响的因素的影响。尽管从“粘膜理论”到最近的“质量传输限制理论”已经研究了去除过程,但考虑到金属类型和增材制造金属的固有特性,需要进一步研究和理解去除机制。更基础的研究应侧重于材料、工艺参数、架构和电化学技术性能之间的建模、优化和关系,以确保产品在各个工业部门中的可靠性。而且,增材减材混合制造技术的背景,要求从产品设计、软件控制、加工实现等方面结合增材制造赋能快速成型、精加工减材制造的优势。这种混合增材和减材制造(包括但不限于EP)的方法是为了解决复杂和封闭的增材零件的制造困难而提出的。需要在增材和减材参数、残余应力、各向异性、表面质量和所得特性之间建立关系,以便可以考虑将混合制造用于工业应用。未来,产品的制造将更加快捷、灵活、个性化、多样化,同时达到要求的精度。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414