导读:本文开发了一种新颖的策略,通过将表面修饰策略与界面热合成反应相结合,同时操纵强韧的“Al-Al2O3-CNTs”界面和Cu2O@CNTs/Al复合材料中的颗粒状纳米级Al2O3晶须和CuAl2颗粒,从而有助于提高材料的机械性能。这种界面热合成反应可以有效促进CNTs-Al界面处Al2O3纳米层的形成,从而强调增强载荷传递和界面塑性稳定性。此外,由强烈热效应引起的Cu和O原子的长距离扩散有助于原位生成具有良好界面相容性的晶内Al2O3/Al2Cu。这些晶内增强材料可以通过捕捉位错环来实现可持续的应变硬化。这种界面热合成反应诱导的晶内增强材料和强大的界面粘附力为实现CNTs/Al系统的强韧性协同提供了新的视角。

航空和汽车工业的巨大进展需要具有轻重量和优越强度的金属结构件。在这方面,Al基复合材料(AMCs)对于工程应用非常有前途。现在,纳米碳材料,特别是碳纳米管(CNTs),由于其非凡的机械和导电性能,已被广泛接受作为AMCs的新一代增强材料。将一维CNTs集成到Al基中不可避免地引入了许多界面。因此,复合材料的机械性能在很大程度上取决于CNTs-Al界面结构。然而,CNTs和Al之间的亲和性差,以及表面张力、比表面能等固有不相容性通常会导致弱的界面粘附力,严重限制了CNTs/Al复合材料的发展和实际应用。

为了解决上述挑战,人们将重点放在操纵CNTs和Al之间的直接界面反应上。已经表明,Al4C3的形成逐渐将CNTs-Al界面从机械键合转变为冶金键合。在这种情况下,小尺寸的Al4C3被认为可以增强CNTs-Al界面粘附力和载荷传递效率,而过量的界面反应通常会由于Al4C3的脆性导致强度和延展性显著降低。因此,对界面反应的精细控制是实现有效载荷传递的关键。然而,Al4C3的强化效果通常不理想,因为Al4C3的生成不可避免地会破坏CNTs的结构完整性。此外,受到外延生长机制的影响,界面Al4C3很难与Al形成特殊的取向关系。原子尺度的表征进一步表明,这些外延Al4C3的原位生成通常伴随着无定形碳层。这些因素将降低CNTs-Al界面的粘结强度。因此,在调节Al4C3微观结构方面,优化CNTs-Al界面仍然具有挑战性和不可控性。

CNTs的表面修饰/涂层是避免有害界面反应并促进界面粘附的另一种有效策略。在这方面,通过各种方法在CNTs外壁上包覆陶瓷过渡层/颗粒已经得到了广泛探索,这可以作为屏障防止CNTs和Al之间的直接接触。例如,张等人通过在CNTs-Al界面上构建SiC包覆层来改善润湿性,实现了强的界面粘结,同时,SiC@CNTs和Al之间的质量密度匹配促进了CNTs的均匀分散。此外,使用金属纳米颗粒装饰界面的策略在CNT-Al系统中也引起了广泛关注。一方面,这些载体可以附着在CNTs表面形成金属过渡层,缓解CNTs和Al之间的界面润湿。另一方面,部分金属纳米颗粒与Al基体反应生成金属间化合物(例如CuAl2或Al3Ni),从而在机械载荷下锁定CNTs。这些工作启发我们,过渡层或界面沉淀物将通过强化CNTs-Al界面有效提高复合材料的机械性能。然而,过厚的中间层可能会阻塞CNTs和Al之间的连接,导致难以平衡复合材料的致密化和CNTs的承载/功能传导。此外,由于CNTs的晶间分布,这些修饰的次生相主要分布在晶界处,提供有限的位错强化。因此,在CNTs-Al系统中,迫切需要同时优化界面结构和增强配置,以实现多重强化机制的协调。

有希望的是,热合成反应(例如Al-CuO、Al-Fe2O3、Al-NiO等)使得原子通过强烈的热效应进行远距离扩散,以获得增强物(即Al2O3和金属间化合物)的晶内分布。此外,增强物的原位生长机制容易形成一种连续或半连续的界面结构,这有助于增强增强物和基体之间的牢固界面粘结。因此,期望在CNTs-Al界面上启动热合成反应以操纵界面结构和增强配置。

考虑到这一点,天津大学赵乃勤教授团队开发了一种经典的无电镀铜结合氧化法制备可控大小的Cu2O纳米颗粒覆盖在CNTs的外壁上(Cu2O@CNTs)。随后,Cu2O@CNTs-Al复合粉末的固态烧结使涂层的Cu2O与Al基体发生原位界面热合成反应,促进了Al2O3中间层以及纳米级Al2O3晶须和CuAl2颗粒的生成。基于全面的表征,研究了这种界面微观结构和晶内增强物的形成机制。此外,还详细探讨了有助于材料杰出机械性能的强化和韧化机制。相关研究成果以题“High mechanical strengthened CNTs/Al composite concepts with robust interface and intragranular reinforcement achieved via interfacial thermite reaction”发表在Composites Part A:Applied Science and Manufacturing上。

链接:https://www.sciencedirect.com/science/article/pii/S1359835X23002063

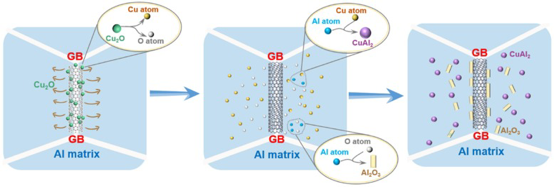

图1. Cu2O@CNTs增强粉末和Cu2O@CNTs/Al复合材料的制备示意图。

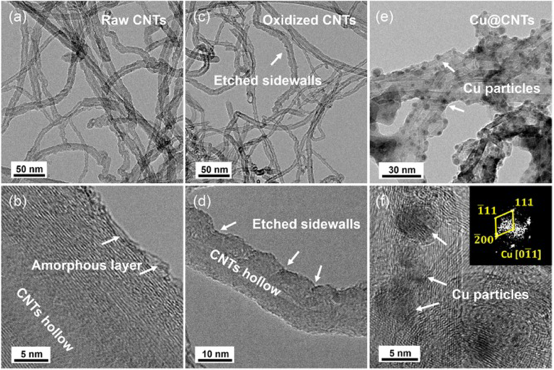

图2. 显微镜亮场(BF)TEM图像,显示(a)~(b)原始CNTs粉末,(c)~(d)酸化后的CNTs粉末和(e)~(f)合成后的Cu@CNTs粉末。

图3. (a)和(b)合成的Cu2O@CNTs粉末的TEM图像,其中(a)中的插图是经过10分钟超声分散在乙醇中并静置2周的Cu2O@CNTs粉末的相关图像。(c) Cu@CNTs和Cu2O@CNTs粉末的XRD图谱。(d) Cu2O@CNTs粉末的TG曲线。Cu2O@CNTs粉末的XPS光谱:(e) O 1s,(f) Cu 2p3。

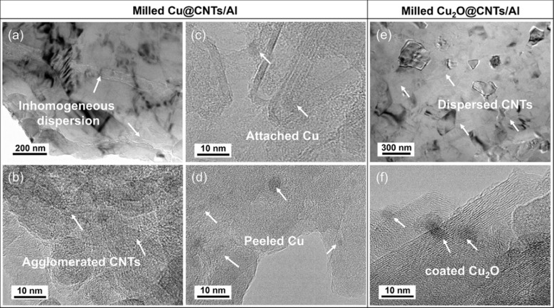

图4. 典型的显微结构,显示球磨后的(a)~(d)Cu@CNTs-Al和(e)~(f)Cu2O@CNTs-Al复合粉末。

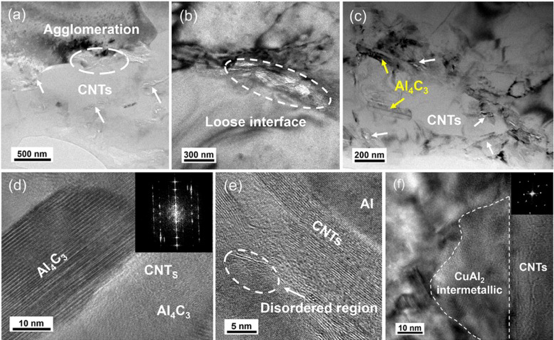

图5. Cu@CNTs/Al复合材料的典型TEM图像。(a) CNTs的分散状态。(b) 宽松的CNTs-Al界面。(c)和(d)不同放大倍数下形成的Al4C3。(e) Al-CNTs界面显示的无序区域。(f) CNTs-Al界面形成的CuAl2。

图6. Al2O3中间层和Cu2O@CNTs/Al复合材料中形成的CuAl2的TEM表征。(a) Cu2O@CNTs/Al复合材料的典型HAADF-STEM图像,插图显示O元素分布。(b) CNTs-Al界面的TEM图像。(c) 在(b)中CNTs-Al界面的EDS线扫描分析。(d) 在(b)中记录的I框架的放大图像,其中d1和d2是Al2O3和Al的FFT图像。(e) 在(b)中记录的II框架的放大图像,插图显示CuAl2沉淀的直径的统计结果。

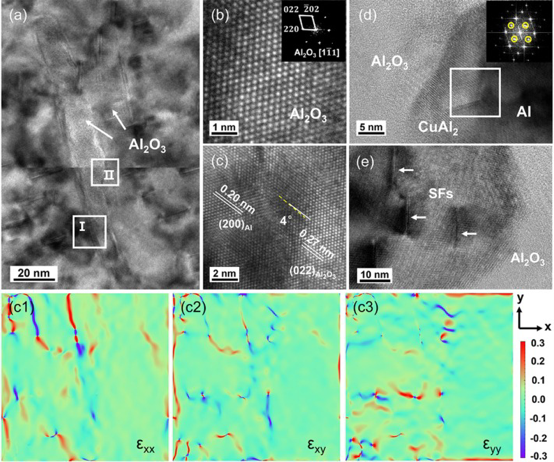

图7. Cu2O@CNTs/Al复合材料中典型的原位Al2O3微结构。(a) 晶内Al2O3晶须。(b)和(c) 在(a)中记录的选择区域I的HRTEM图像,分别显示Al2O3和Al2O3-Al界面。(c1)~(c3) 对应于(c)的应变场。(d) 在(a)中记录的选择区域II的放大图像,显示形成的CuAl2。(e) Al2O3周围形成的SFs。

图8. (a) Al、Al-Cu、CNTs/Al、Cu@CNTs/Al和Cu2O@CNTs/Al样品的工程应力-应变曲线。(b) Cu2O@CNTs/Al复合材料与其他报道的CNTs/Al复合材料的力学性能比较。

图9. Cu2O@CNTs/Al复合材料中Al和Cu2O之间原位界面反应的示意图。

图10. (a) 不同增强含量的复合材料的屈服强度的计算和实验值。(b) 相比其他CNTs增强的AMCs,本文Cu2O@CNTS/Al复合材料的强化效率比较。

图11. (a) Cu@CNTs/Al和(b)~(c)Cu2O@CNTS/Al复合材料在应变变形约2%时的典型位错堆积。(d) Cu@CNTs/Al和(e) Cu2O@CNTs/Al复合材料的位错存储机制示意图。

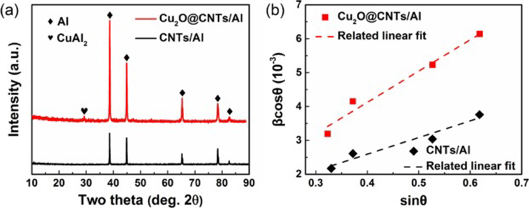

图12. (a) Cu@CNTs/Al和Cu2O@CNTs/Al复合材料在拉伸测试后的XRD图谱。(b) 基于Williamson-Hall方程的线性拟合,用于估计位错密度,其中参数从(a)中收集。

图13. (a)~(b) CNTs/Al复合材料和(c)~(f) Cu2O@CNTS/Al复合材料的断口表面SEM图像。

综上所述,通过利用表面修饰策略和固态烧结,引入了界面热剧反应到Cu2O@CNT-Al复合材料体系中,以实现明显的强韧协同效应。综合分析表明,涂覆的Cu2O与Al之间的强烈热效应促进了Cu和O原子的远距离扩散,从而有利于原位生成具有良好晶体结构和界面兼容性的晶内纳米级CuAl2颗粒和Al2O3晶须。这些晶内增强物可以通过Orowan机制激活位错相互作用,提供可持续的应变硬化。此外,部分O原子与Al基体反应形成CNTs-Al界面处的Al2O3纳米层。这种独特的界面结构确保了CNTs的高效载荷传递并延缓了界面断裂和剥离。最终,晶内CuAl2/Al2O3增强物以及牢固的CNT-Al界面共同促进了Cu2O@CNT-Al复合材料的显著强化和韧化效果。本研究可能为高机械性能的CNTs/Al复合材料开辟了一条新途径,即通过原位界面热剧反应策略调节界面结构和增强物配置。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414