纤维增强一般可提高原始材料的性能,对于脆性材料尤为重要,因此纤维增强树脂、金属、陶瓷和碳等各种复合材料应运而生。碳纤维增强碳基质(C/C)复合材料自 1960 年被发现以来,一直被认为是材料史上的一项重大成就,它已被广泛应用于航空航天、热核反应堆、车辆制动、热光电、测试和生物医学等领域。然而,碳碳复合材料的制备过程复杂且成本高昂,这是因为需要较长的致密化周期、较高的制备温度和昂贵的石油化工碳材料。因此,迫切需要开发一种利用低成本生物质替代碳源来生产碳/碳复合材料的简单工艺,但迄今为止这仍是一项挑战。

在此,哈尔滨工业大学张幸红教授、周延春教授报告了一种利用糖衍生碳替代石油化工产品作为致密基质来制备 C/C 复合材料的方法。糖衍生碳/碳(S- C/C)复合材料的基体具有纳米石墨结构,热稳定性高,能有效地与碳纤维结合。S-C/C 复合材料的机械性能可与石油化工原料制备的复合材料相媲美;更重要的是,在 10 MWm-2 的热通量下,于 3000 °C 的温度下烧蚀 200 秒后,其线性烧蚀率为 0.03 mm s-1。这种新型 S-C/C 很有希望应用于从半导体到航空航天等广泛领域。相关成果以“Sugar-derived nanocrystalline graphite matrix C/C composites with excellent ablative resistance at 3000 ?C” 为题发表在《Advanced Materials》上,第一作者为Wenzheng Zhang,Mingyi Tan和 Daming Chen为共同一作。

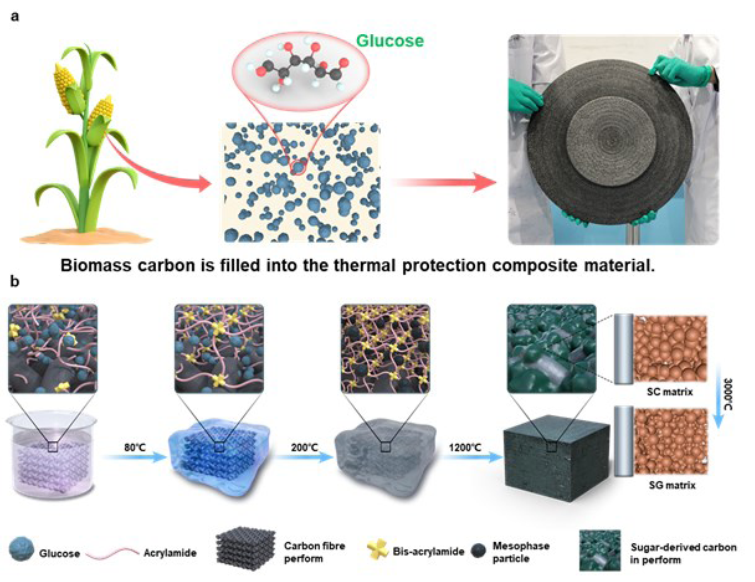

图 1 展示了将糖衍生碳引入碳纤维时的内部结构演变示意图。首先,糖与丙烯酰胺和交联剂双丙烯酰胺混合形成水溶液。水溶液渗入碳纤维后,丙烯酰胺单体在 80 °C 下发生胶化和交联,形成聚合物网络结构,从而将糖固定在凝胶网络中。然后,在 200 °C 预碳化后形成中间相颗粒。最后,在 1200 °C 下碳化后,糖类材料中的碳可被保留下来,形成糖基碳(SC)基体。然后,经过 3000 °C 高温热处理后,碳纤维性能中的 SC 基体会石墨化,形成纳米石墨。因此,S-C/C 复合材料的基体是糖基石墨(SG)(图 1b)。石墨化后得到的是均匀的纳米晶石墨基体结构,与气相烃类碳源制备的不均匀基体碳、液相树脂制备的玻璃碳样结构基体碳和中间相沥青制备的大粒径石墨基体都不同。

图1:将SC引入碳纤维和形成SG矩阵的示意图

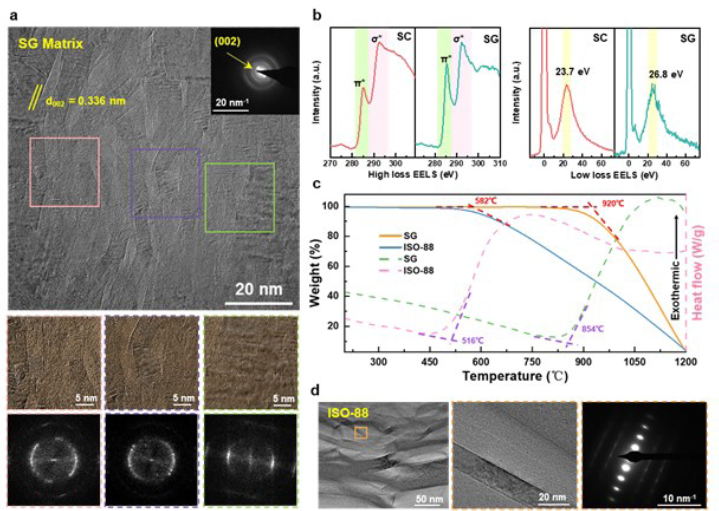

图 2a 显示了 SG 基质的 HRTEM 图像,从中可以看出基质为纳米晶石墨,石墨化程度较高,石墨片间距d(002)为 0.336 nm。平均结晶尺寸在 10 nm 到 20 nm 之间。作者选择了图 2a 中不同方框内的微结构进行 FTT 转化。典型的纳米石墨晶体在不同区域具有多种取向,非常明显。以高纯度石墨作为 100% sp2 参考样品,通过双窗口法计算 SG 中的 sp2 含量。计算得出的 SG 和 SC 中 sp2 的比例分别为 95.18% 和 84.21%。此外,SG 在 26.8 eV 处的峰值比 SC 在 23.7 eV 处的峰值能量损失更高(图 2b),与 SC 相比,SG 的低损耗 EELS 右移表明其石墨化程度有所提高。

在此,作者测试了其在空气中的热稳定性。从热通量曲线也可以看出,SG 的最高放热氧化峰值比 ISO-88 高 338 ℃。此外,从不同碳材料的热稳定性数据可以清楚地看出,具有独特纳米晶结构的 SG 具有更好的热稳定性。热稳定性更好的机理是纳米晶石墨可能不易受到氧气的侵蚀。

图2SG矩阵和ISO-88的纳米结构和热稳定性

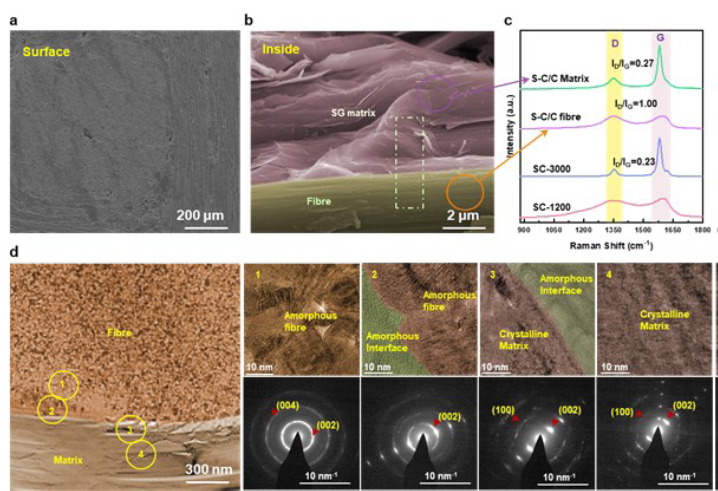

在 C/C 复合材料中,纤维和基体之间存在一个界面区。在制备 S-C/C 复合材料时,需要多次重复混合水溶液浸渍-凝胶化-预碳化-碳化-石墨化过程,使 S-C/C 复合材料 90% 以上的孔隙得到填充。致密化后,S-C/C 复合材料的表面非常平整(图 3a),内部纤维束充满了 SG。通过 FIB 对 SG 基体和碳纤维之间的界面区域进行了微观结构分析(图 3b)。由于从明场图像中可以看出,碳纤维和 SG 基体的微观结构区别非常明显。图 3d-1 区域显示的是碳纤维,它是典型的无定形碳,图 3d-2 区域显示的是靠近纤维的无定形界面区域。图 3d-3 区域显示了纳米晶石墨基体的微观结构以及远离纤维的非晶界面区域,在该区域非晶衍射图样逐渐消失。图 3d-4 所示区域呈现出良好的结晶形态。从上述整个界面的微观结构演变可以看出,在 SG 基体和碳纤维之间存在一个无定形过渡层。

图3:S-C/C复合材料的微观结构和界面形态

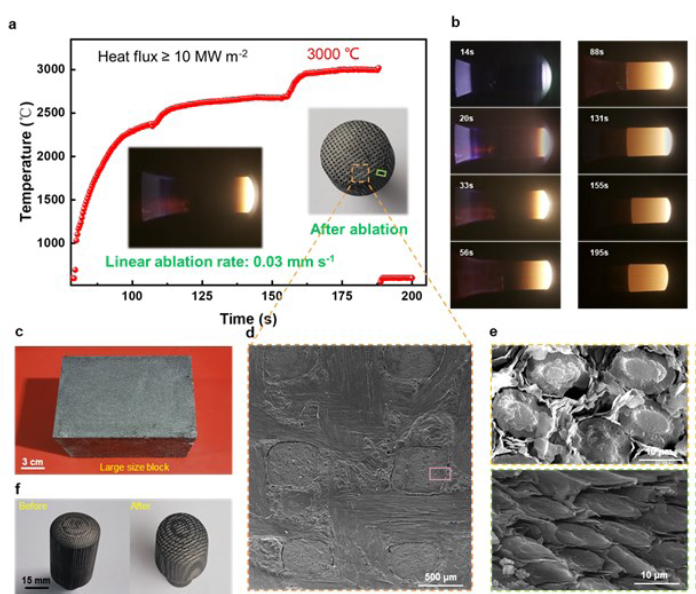

在航天器中用作热结构部件时,C/C 复合材料将遭遇严重的高温烧蚀和热通量侵蚀环境,这可以通过电弧风洞装置进行模拟。图 4a 显示了 C/C 复合材料在弧形风洞停滞点烧蚀 200 秒后的温度曲线和宏观形态。最终的线烧蚀速率为 0.03 mm s-1,烧蚀性能优于文献报道的同类材料。由于 S-C/C 具有较高的热导率,材料的表面响应温度随时间逐渐升高。图 4d 显示,样品表面在最初的 30 秒内被一层空气覆盖,这可以有效保护表面材料免受氧化侵蚀。出现这种现象的原因是碳材料中的热解气体可以与边界层中的氧气发生反应,从而减缓材料表面的烧蚀。30 秒热通量之后,样品顶部逐渐升温并发光,直到大约 90 秒,表面反应温度逐渐超过 1000 °C。样品在热通量作用下逐渐后退,但整体形状仍为圆柱形。120 秒后,温度逐渐升高到 2500 ℃ 以上,样品发光。大约 160 秒后,温度急剧升高到 3000 °C,并保持这一最高温度直至试验结束。值得一提的是,S-C/C 在整个烧蚀过程中都保持了圆柱形,而且烧蚀过程非常均匀。图 4f 比较了样品在烧蚀前后的宏观照片。从烧蚀后的照片中可以看出,样品表面保持平整,没有出现坍塌或大面积剥落。对烧蚀后样品微观结构的分析表明,表面非常平整(图 4d),在高热通量环境中进行测试后,证实 S-C/C 复合材料具有出色的抗烧蚀和侵蚀能力,不会出现剥落和明显的形状变化。

图4: S-C/C的弧形风洞消融性能测试结果

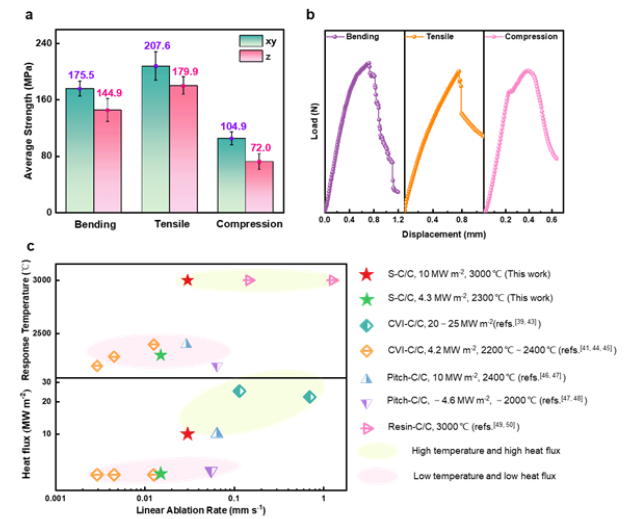

S-C/C 的机械性能为弯曲强度高达 187.24 兆帕,拉伸强度高达 231.16 兆帕,压缩强度高达 113.65 兆帕(图 5a),与文献中报道的同类材料相当。在热物理性质方面,本研究制备的 S-C/C 在室温下 xy 方向的热导率高达 117.6 W m-1 K-1,z 方向的热导率超过 60 W m-1 K-1。图 5C 比较了不同碳源制备的 C/C 复合材料的耐烧蚀性。在高温或高热通量条件下,碳氢化合物碳源制备的 C/C 复合材料的烧蚀速率大于 0.05 mm s-1,远高于 S-C/C 复合材料。上述结果清楚地表明,用糖类取代碳氢化合物不可再生碳源制备的碳/碳复合材料也具有优异的耐烧蚀性。

图5:S-C/C复合材料的机械和热物理特性

综上所述,作者提出了一种制备碳纤维增强碳基复合材料的新方法,即在碳纤维中形成纳米结晶石墨基体,该基体由糖衍生碳源制成。这是碳纤维增强碳基复合材料发展的里程碑。S-C/C 基体具有出色的热稳定性,起始氧化温度高于其他类型的碳。与利用石油化工原料制备碳/碳复合材料的工艺截然不同,S-C/C 复合材料无需沉积 PyC 相间层。耐人寻味的是,SG 基体和碳纤维之间可以形成界面过渡区,从而在基体之间形成牢固的结合,这就保证了 S-C/C 复合材料优异的热性能和机械性能。通过在弧形风洞环境中以 10 MPa m-2 的热通量进行 200 秒的烧蚀测试,验证了材料的耐烧蚀性。经过评估,该材料的表面响应温度超过 3000 °C,烧蚀速率为 0.03 mm s-1,显示出卓越的耐烧蚀性。该 SG 为碳/碳复合材料家族增添了新成员,为碳基复合材料的研究人员和工业生产提供了新思路,有望使碳基复合材料在更多领域得到应用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414