导读:通过脱合金和沉积制备的多旋合金表现出具有(半)共格界面的双连续双相纳米结构,类似于调幅分解中形成的结构的某些特征。这种材料中的成分波动及其类似调幅分解的硬化可以通过热诱导的相互扩散进行调整,即使在不可分解的合金中也是如此。本文研究了半共格界面和共格界面的可混溶Cu/Au和Ag/Au仿调幅分解结构合金的退火行为。虽然在两种合金中都发生了以扩散为主的界面混合,但由于Cu和Au之间的晶格失配很大,这一过程在Cu/Au合金中被类似再结晶的反应中断。我们还发现,互扩散不会单调地软化这些材料;相反,在退火的早期阶段,可以在两种合金中观察到硬化,尽管进一步的退火最终会导致软化。热诱导瞬态硬化归因于弥漫性铜/金或银/金界面的形成,与退火前的尖锐界面相比,其对位错透射的阻挡强度增强。局部固溶硬化和漫反射界面内错配位错的解离可能导致界面阻挡强度的增加。

在多晶合金的粗晶粒中引入纳米级成分波动,例如通过旋节分解,可以在不损失延展性的情况下进行强化。然而,由于分解温度下的混溶间隙较窄,因此棘节硬化通常受到成分波动幅度相对较小的限制。另一方面,在外延生长的多层纳米复合材料中,可以探索由高振幅成分波动引起的多旋节状硬化,其组成波动振幅和硬化效果可以通过控制退火中的界面混合进行微调。然而,由于两个纳米相之间存在孪生甚至不相干的界面、每个纳米层内的晶界等缺陷以及其结构和性质的各向异性,这种研究经常受到阻碍。

仿调幅分解结构合金是由脱合金与电化学再填充相结合形成的新型双连续纳米复合材料。例如,将铜沉积到脱合金纳米多孔金(NPG)中会产生Cu/Au棘状合金,其中Cu和Au相在纳米尺度上相互渗透。在整个样品中,两个面心立方(fcc)纳米相显示出立方体对立方体的晶体取向关系,并被一个平滑弯曲的半相干界面隔开,而晶粒尺寸比相尺寸大几个数量级。这种材料也可以被视为粗晶粒多晶合金,其成分在纳米尺度上被方形调制,其调制幅度几乎达到最大值。与外延生长的多层纳米复合材料相比,具有双相纳米结构的棘状合金各向同性更强,表现出更大尺度的晶格相干性,并且各相中含有较少的晶界和其他缺陷,因此更适合探索界面反应和类旋骨强化。

纳米复合材料中两个混溶相之间的热诱导界面反应远比单纯的混合复杂得多。Hartung等研究了外延生长的多层纳米复合材料的退火行为,发现晶格匹配的Ag/Au纳米复合材料通过相互扩散诱导的界面混合发生反应。然而,对于晶格失配的Cu/Au纳米复合材料,由于空位耗尽,Cu和Au之间的快速互扩散在退火初期迅速停止;然后,该反应通过类似再结晶的过程不连续地进行,即由两种元素之间的大晶格失配驱动的Cu/Au界面的新晶体成核。

界面反应对纳米复合材料力学行为的影响也很复杂。控制强化因素包括界面上的成分梯度,以及两相之间的晶格参数、弹性模量和堆叠断层的不匹配。当由两个混溶元素组成的复合材料进行退火时,成分梯度和上述所有参数的不匹配都会减少,从而可能导致软化。虽然先前的大多数实验证实了溅射多层纳米复合材料退火诱导软化的总体趋势,但少数研究观察到在退火的早期阶段(Cu/Ni多层复合材料)轻微硬化。后者没有得到彻底调查,仍然知之甚少。

中国科学院金属研究所的金海军研究团队系统地研究了Cu/Au和Ag/Au合金的退火行为,发现它们的反应受到界面混合和再结晶的竞争控制,其机理与多层纳米复合材料不同。我们还证实,界面混合会导致两种合金的瞬时硬化,这表明与之前的预测相反,当尖锐界面变得更加弥漫时,可以增强其阻挡强度。目前的研究为成分调制纳米材料的稳定性和机械行为以及通过模拟脊髓硬化开发高性能材料提供了新的见解。

相关研究成果以题“Thermally induced reaction and transient bardening of miscible spinodoid alloys”发表在国际期刊Acta Materialia上。

链接:https://www.sciencedirect.com/science/article/pii/S1359645423009394

图1 制备的Cu/Au棘状合金的典型显微组织。(a)IPF彩色EBSD图和(b)明场透射电镜图像,显示了由相互穿透的铜和金纳米相组成的粗粒多晶结构λ = 25 纳米。(a)和(c)中的插图直方图分别显示了晶粒尺寸和特征尺寸的分布。(d)选定的面积电子衍(SAED)图谱揭示了两相之间的立方体对立方关系。(e) Au 和(f) Cu 的元素 EDS 图。(g)像差校正的 HADDF-HRSTEM 图像和(h)相应的几何相位分析(GPA)应变分布图(xx)显示了铜/金界面处的错配位错阵列。(i)放大图像,揭示了(g)中框内错位的细节⊥:不合身脱臼。

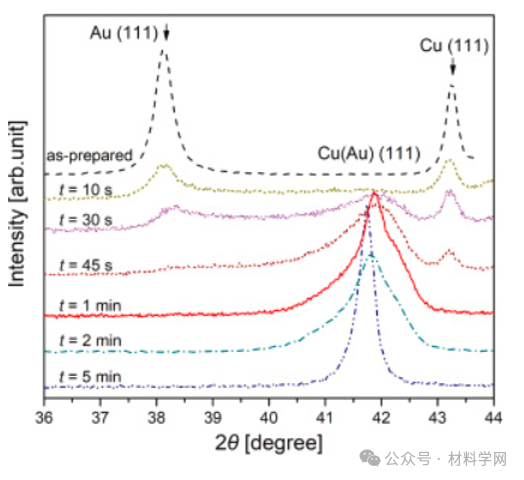

图2 制备和退火的Cu/Au-25棘状合金的XRD谱图。在450°C下进行不同时间(t)的退火。请注意,每条曲线都是使用不同的样品测量的,其整体组成以及退火中形成的Cu(Au)相的(111)峰位置可能略有不同。

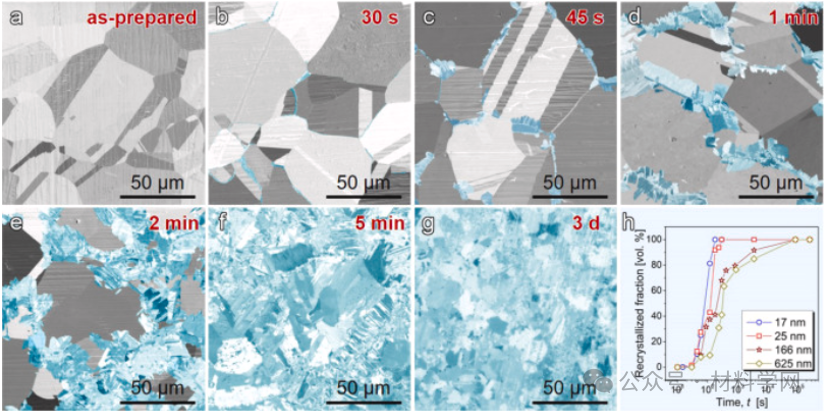

图3 Cu/Au棘状合金在退火过程中的组织演变。(a)制备的Cu/Au-25棘状合金和退火分别为(b) 30 s、(c) 45 s、(d) 1 min、(e) 2 min、(f) 5 min和(g) 3 d的连续假色离子诱导二次电子图像。再结晶的新晶粒以青色突出显示。(h) Cu/Au-λ的再结晶体积分数与退火时间的关系图具有不同的λ棘状合金退火温度为450°C。

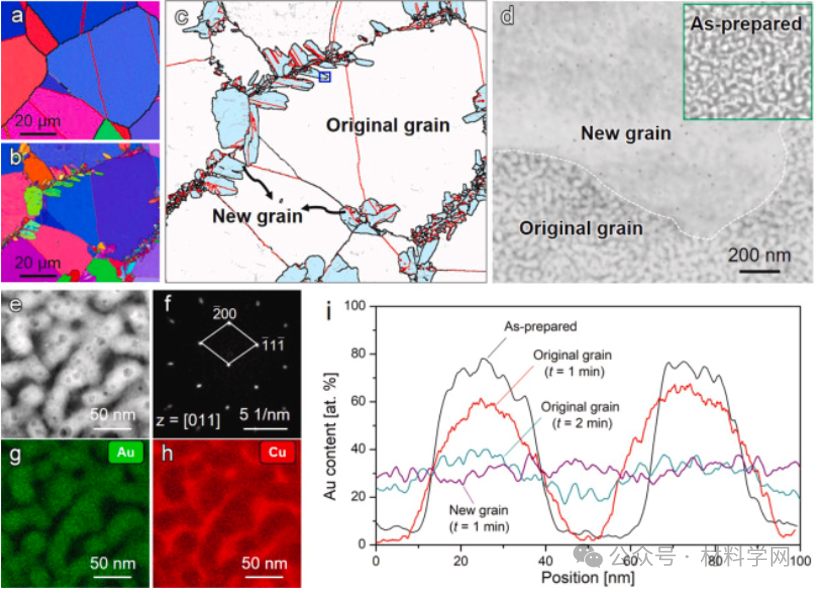

图4 Cu/Au-25多旋合金在退火中的混合和再结晶。Cu/Au-25样品(a)在450 °C退火1分钟之前和之后的准原位IPF彩色EBSD图。(c)(b)中的退火组织草图,突出了再结晶的新晶粒,其中黑色和红色线分别表示不相干晶界和相干孪晶界。(d)(c)中盒装区域的放大SEM图像,显示了再结晶的新晶粒与原始晶粒之间的边界。插图是制备样品在相同放大倍率下的典型SEM图像。请注意,在“原始颗粒”内发生了相互扩散。(e)在450 °C退火1 min后原始晶粒的STEM图像和(f)SAED图谱,以及相应的元素EDS图。(i)不同时间退火的Cu/Au-25棘状合金的线扫描成分曲线。请注意,由于非平面界面以及厚度方向上两个相的可能重叠,此处成分测量的准确性可能会降低。

图5 Cu/Au-25棘状合金在450 °C下退火1 min的位错。(a)像差校正的HAADF-HRSTEM图像和(b)相应的GPA应变分布图(?xx),显示了分布在弥漫Cu/Au界面层内的位错。⊥:不合适的脱臼。白色虚线:堆叠故障。弥漫铜/金界面层近似由两条红色虚线之间的区域表示。(c)(a)中箱形区域的放大图像,揭示了分离脱位的细节。

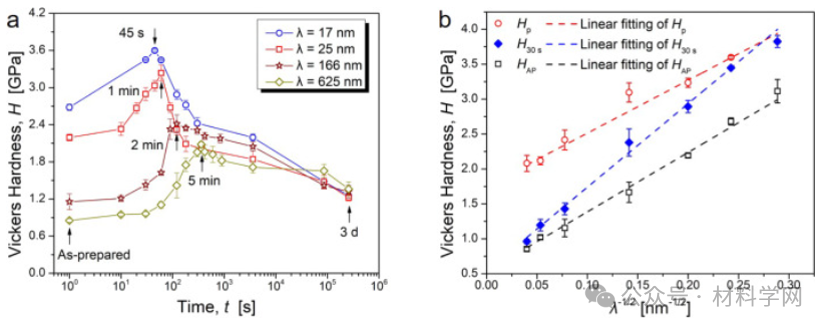

图6 制备和退火的Cu/Au-λ的硬度棘状合金。(a) Cu/Au-λ的维氏显微硬度棘状合金在450°C下退火不同时间。每个样本的数据通过实线连接,引导眼睛。还标明了每个样品峰值硬度的退火时间。(b) Hall-Petch 硬度对抗图对于制备的铜/金棘状合金(HAP),退火样品的峰值强度(HP)和略微退火的样品(H30S),退火时间为 t = 30 s。

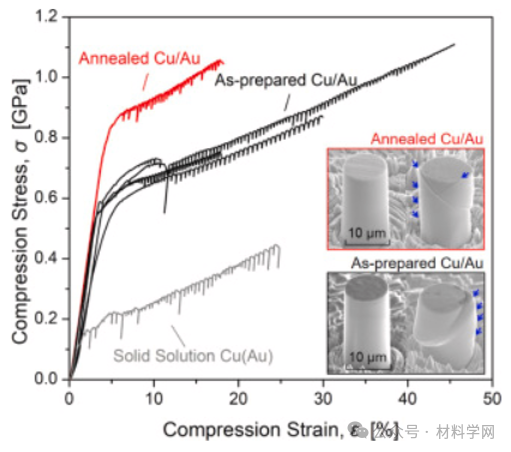

图7 制备和退火后的微柱压缩应力-应变曲线(450 °C*1 min) Cu/Au-25 棘状合金。将一些制备的样品压缩到不同的菌株并卸载以进行表征。包括具有相似成分的Cu(Au)固溶体的数据进行比较(请注意,这是一种在850°C下退火50 h的前驱体合金,其晶粒尺寸较粗,强度低于在450 °C下退火3 d的Cu/Au棘状合金。插图 SEM 图像显示了制备和退火的 Cu/Au-25 棘状合金在压缩前(左)和后(右)的支柱。一些滑动痕迹用箭头表示。

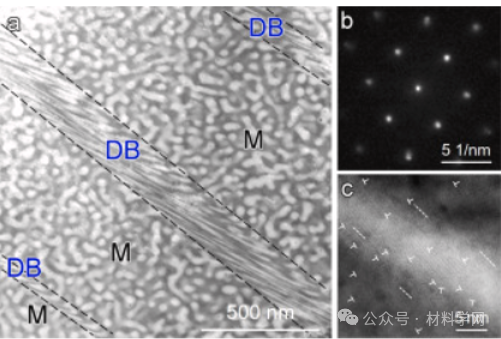

图8 制备的Cu/Au-25棘状合金的塑性变形.(a)压缩至18%的样品的STEM图像和相应的SAED模式。M:未变形基体;DB:变形带。(b) HADDF-HRSTEM图像显示了(a)中变形带内的界面结构。⊥:脱位。(c)压缩至45.5%的样本的STEM图像和相应的SAED模式。(d-g)STEM图像显示了Cu/Au-25压缩至(d)0%、(e)10.7%、(f)30.0%和(g)45.5%应变的DB内变形的微观结构。可以识别出Cu相(暗相)中的残余位错碎片,如红色箭头所示。

图9 Cu/Au-25棘线合金在450 °C退火1 min时的塑性变形(a)应变为18%时Cu/Au-25退火变形区域的STEM图像。M:未变形基体;DB:变形带。(b)与(a)相对应的SAED模式。(c) HADDF-HRSTEM图像显示了变形带内的界面结构。

⊥:不合身脱臼。白色虚线:堆叠故障。

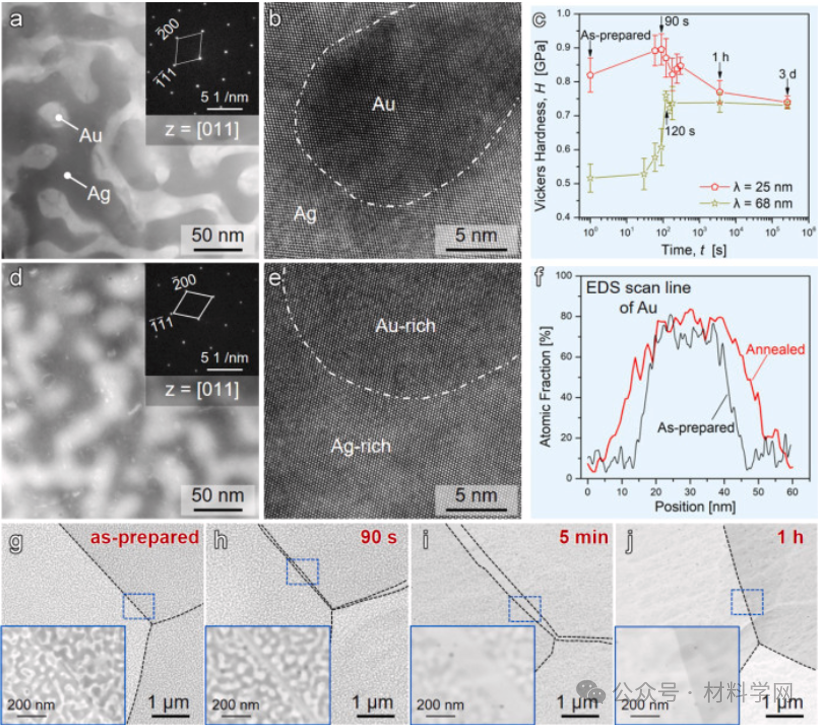

图10 Ag/Au棘状合金的组织、热稳定性和硬度。(a)制备的 Ag/Au-25 的 STEM 和(b) HR-TEM 图像。(c) Ag/Au-25和Ag/Au-68硬度随退火时间的变化。退火在450°C下进行C. (d)在450下退火的Ag/Au-25的STEM和(e)HR-TEM图像C 持续 90 秒。(a,d)中的插图是相应的SAED图案。相界由(b,e)中的虚线勾勒出来。(f)制备和退火(t = 90 s)Ag/Au-25的EDS线扫描曲线。(g-j)在450下退火的Ag/Au-25样品的连续SEM图像C 分别为(g) 0 s、(h) 90 s、(i) 5 min 和(j) 1 h。(d-g)中的插图是虚线框区域的放大视图,显示了晶界附近的结构演变。CaC2粉末、Ti-CaC2和TiO2-CaC2粉末在以1:1的摩尔比混合时,以1:1的摩尔比以10 °C/min加热至900 °C的DSC曲线。

研究了Cu/Au和Ag/Au棘线合金在退火过程中组织和力学性能的演变.虽然它们的双连续纳米结构在抗粗化时保持稳定,但两种双相材料在 450摄氏度时都会转化为更稳定的固溶体,但方式不同。Cu/Au spinodoid 合金的反应是通过(半相干)Cu/Au 界面的连续混合引发的,然后是涉及新晶体成核/生长的类似再结晶的过程。与Cu/Au不同,Ag/Au旋翼合金的反应主要是在整个退火过程中(相干)Ag/Au界面的混合。晶格失配和界面结构对其退火行为起着决定性作用。

对于Cu/Au和Ag/Au棘状合金,在退火过程中硬度先升高后降低。这种瞬态硬化发生在退火的早期阶段,通过微柱压缩测试得到证实,并且在 Cu/Au 中比在 Ag/Au 棘状合金中更明显。瞬态硬化与两个纳米相之间形成厚的漫反射界面有关。就混合物规则而言,硬界面相的贡献不能完全解释这一观察结果。相反,界面与位错透射的阻挡强度的增加,可能是由于扩散界面层内的局部溶质硬化和错配位错解离引起的,这可能是退火早期阶段瞬态硬化的原因。需要进一步的研究来定量解释瞬态硬化的物理起源,并进一步调整漫反射界面,以实现这些材料的最佳机械性能。我们还预计,通过这种方法,多旋合金可能会获得优异的机械和功能性能,优于天然存在的多旋合金和溅射多层纳米复合材料,并在未来实现新的应用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414