导言:作为一种高效、低成本的增材制造技术,电弧定向能量沉积( DED )已逐步应用于AZ系列和镁稀土( Mg-RE )合金大构件的制备。然而,众所周知,AZ系镁合金的强度较低,而Mg - RE合金的塑性较差。在此,我们描述了一种新型的Mg - 4.4 Gd - 2.2 Y - 1.0 Zn - 0.5 Zr ( wt % )合金,该合金通过热处理调控析出相具使其具有优异的强度-塑性协同性(屈服强度157±1.15 MPa ,极限抗拉强度288±2.52 MPa ,伸长率17.1±0.32 %)。此外,系统地揭示了电弧DED独特的热历史和热处理诱导析出相演变导致的梯度组织形成机制。固溶处理形成的致密层片状长周期堆垛有序( LPSO )结构和时效处理形成的大量纳米β′相提高了合金的强度。增加的应变硬化率和LPSO结构的断裂抑制冲击共同作用提供了显著的延展性。折弯变形的LPSO -结构和特殊的纳米尺度封闭体积构型的共同作用,有效地缓解了应力集中,抑制了裂纹扩展,是这种优异的强度-延性协同作用的主要机制。本研究为丝材电弧制备高性能大尺寸镁合金构件的合金设计和析出相调控提供了新的思路DED。

随着人类节能环保意识的逐渐增强,对轻质高性能结构材料的广泛使用需求日益高涨。镁合金作为21世纪的绿色工程结构材料之一,具有密度低、比强度高、阻尼性能好等优点,在汽车、航空航天等领域具有广阔的应用前景。然而,镁合金由于其特殊的六方晶体结构,在室温下表现出较差的塑性成形性能。采用传统的锻造、轧制和挤压等方法制备具有复杂几何形状和优异性能的大尺寸镁合金构件具有极大的挑战性。因此,迫切需要探索替代工艺,如新兴的增材制造( AM )技术,以改善镁合金的组织和性能。

近年来关于镁合金增材制造的研究方兴未艾。迄今为止,激光粉末床熔融( L-PBF )、激光定向能量沉积( L-DED )和电弧定向能量沉积( wire-arc DED )是三种常用的镁合金增材制造技术。虽然晶粒细化且强度较高镁合金可以通过L - PBF技术实现,由于Mg元素的剧烈蒸发形成大量缺陷,导致低塑性。

Jiang et al . 和Zheng et al深入研究了合金成分和热循环对L - DED制备Mg - Gd系合金组织演变和力学性能的影响。L - DED制备的Mg - Gd系合金强度可达250 MPa以上,但延伸率仅为2 %左右。此外,由于镁合金粉末具有高爆炸性,在L - PBF和L - DED中都被用作原材料,因此安全性是未来工程应用中不可回避的问题。相比之下,丝材-电弧DED利用丝材快速制备具有中等复杂几何形状和独特微观结构的大尺寸构件。对于Az系列通过电弧DED制备镁合金,在抑制缺陷、改善组织和提高性能方面进行了广泛的研究。实际上,电弧DED制备的AZ系镁合金的塑性已达到变形状态的标准,但强度仍需进一步提高。基面上析出的少量纳米Mg17Al12相是AZ系镁合金强度较低的主要原因。为了实现这一目标,近年来一些研究者将目光重新投向了镁稀土( Mg-RE )合金的丝-弧DED。特别地,Tong等人研究了原位热处理对准DED制备过程的影响WE43 ( Mg-4.15Y-2.13Nd-1.12Gd-0.55Zr)对微观组织演变和力学性能的影响。Cao等采用超声频率脉冲电弧DED技术成功实现了GW63K ( Mg-5.82Gd-2.58Y-0.36Zr)合金的制备。此外,电弧DED制备的GW63K合金经过热处理后形成分散的纳米级析出物,导致强度增加。值得注意的是,WE43和GW63K合金的强度均超过300 MPa,而延伸率则被限制在5 - 7 %范围内。Mg - RE合金的低塑性是因为致密的纳米析出相阻碍了位错的滑移。

在此,西安交通大学机械工程学院制造系统工程国家重点实验室黄科教授团队研究了通过调控析出相,利用电弧定向能量沉积Mg - Gd - Y - Zn - Zr合金优异的强塑性协同作用。在这项研究中,通过使用定制的电弧DED成功地制造了具有单层多层特征的组件Mg - Gd - Y - Zn - Zr合金,借助先进的表征技术,系统研究了固溶处理和时效处理对析出相、晶粒特征、拉伸性能和变形行为的影响。此外,还揭示了热处理引起的微观组织演变、强度提高和优异的强塑性协同作用的详细机制。为了给具有复杂几何形状的大尺寸镁合金构件的合金设计和析出相调控提供新的思路,本研究探索了一种具有优异强塑性协同作用的GWZ系列镁合金,并将其应用于丝-弧DED技术。相关研究成果以题“On the excellent strength-ductility synergy of wire-arc directed energy deposited Mg-Gd-Y-Zn-Zr alloy via manipulating precipitates ”发表在金属顶刊Additive Manufacturing上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S2214860423004074

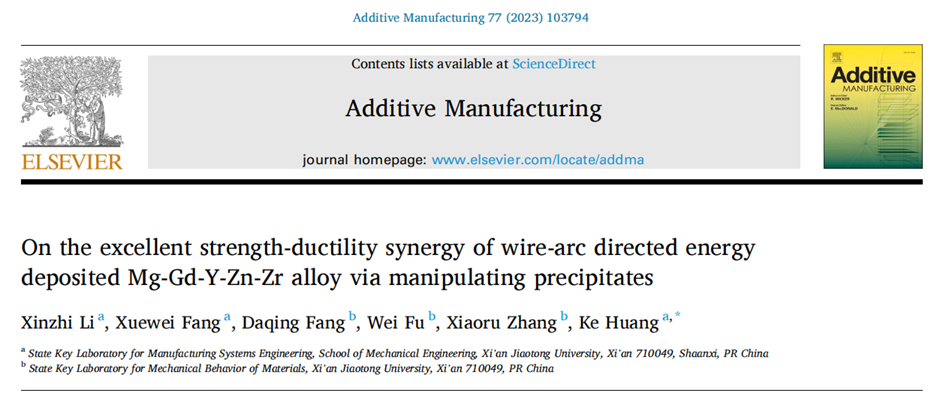

图1 . 样品的示意图。( a )薄壁件的宏观形貌及试样的提取位置。( b )拉伸试样尺寸。( c )微结构表征样品的尺寸。( d )断裂拉伸试样的TEM表征位置。采用电感耦合等离子体原子发射光谱仪( Inductively Coupled Plasma- Atomic Emission,ICP-AES )测量了焊丝和熔敷金属的成分

光谱学(矿质无机营养, NexION 350D)。如图1a所示,采用直径为1.2 mm、实际化学成分为Mg - 4.26 Gd - 2.06 Y - 1.18 Zn - 0.36 Zr ( wt % )的定制GWZ421K镁合金作为填充焊丝,通过丝-弧DED系统制备薄壁构件。基材为轧制态AZ31镁合金板材,尺寸为160 mm × 160 mm × 30 mm。综合考虑薄壁构件的表面粗糙度、成形效率和工艺稳定性,采用双向沉积策略,送丝速度设置为4.5 m / min,行进速度设置为0.4 m / min,电流为78 A,电压为12.4 V。如图1a所示,单道多层薄壁构件的长度、高度、宽度和层数分别约为126 mm、84 mm、10 mm和28层。由于Mg和Zn元素的蒸发通量高于其他合金元素,沉积成分的实际化学成分变化为4.41 % Gd,2.19 % Y,0.95 % Zn和0.45 % Zr 。

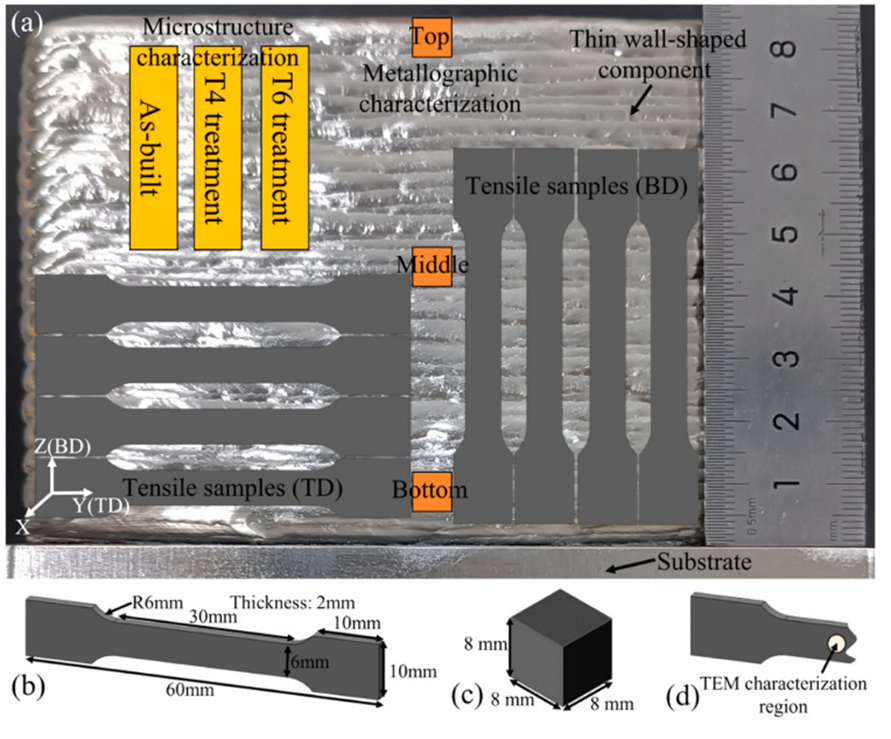

图2 . 确定热处理工艺参数的标准。( a )成型试样的DSC曲线。( b ) T6态试样的时效硬化曲线。由于Mg - Gd - Y - Zn - Zr合金具有显著的固溶强化和时效硬化特性,因此对制备态试样的固溶和时效处理参数进行了研究。以10℃/ min的升温速率进行差示扫描量热( DSC )分析,确定固溶处理的温度。GWZ421K试样的DSC曲线如图2a所示,峰值温度为527℃,表明共晶相在接近527 ℃的温度下发生溶解,因此选择530℃进行1 ~ 14 h的固溶处理。根据残余析出相数量和晶粒长大程度,确定了优化的固溶时间。综合后续实验结果,确立最优的溶液参数为温度530℃,时间12 h。根据先前的研究结果,Mg - Gd - Y - Zn - Zr合金的理想时效温度为200℃。因此,本研究中的样品在上述最佳溶液参数处理后,在200℃下老化10 ~ 144 h。如图2b所示,根据峰值显微硬度发现最佳时效处理时间为96 h。为便于使用,将未经热处理的试样定义为铸态试样,经固溶处理和固溶+时效处理的试样分别定义为T4和T6态试样。

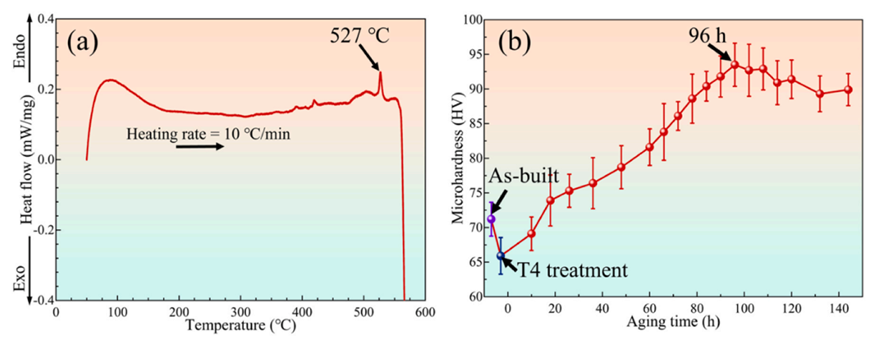

图3 . 成形试样的熔池形貌和金相组织。( a )底部区域熔池形貌。( a1 )的金相结构。底部区域HAZ,( a2 ) MPB,( a3 ) MPC。( b )中间区域熔池形貌。中间区域( b1 ) HAZ,( b2 ) MPB,( b3 ) MPC的金相组织。( c )顶部区域熔池形貌。顶部区域( c1 ) HAZ,( c2 ) MPB,( c3 ) MPC的金相组织。丝-弧DED制备的GWZ421K合金的熔池形貌和金相组织如图3所示。很明显,金相组织呈层状周期性图案分布。如图3( a、b、c)所示,底部和中部区域的熔池高度约为3 mm,顶部区域的熔池高度约为4.35 mm。这一现象可归因于在后续层沉积过程中前一层的重熔,导致底部和中部区域的熔池高度降低了31 %。此外,各层的金相组织呈现梯度分布,即包括热影响区( HAZ )、熔池边界( MPB )和熔池中心( MPC )。根据后续的TEM和XRD结果,图3中的金相组织主要由α - Mg和β - ( Mg、Zn)3( Gd , Y)共晶相组成。这些棒状共晶相主要分布在晶界附近。显然,HAZ中的共晶相含量相对较低MPB和MPC,可归因于在后续层沉积过程中,由于在线固溶处理,共晶相溶解到基体中。热影响区的高度可以通过OM图像的亮度来测量,约为0.9 mm。虽然仅从OM图像上很难清晰区分MPB和MPC,但这两个区域的高度总和可以近似估计为2.1 mm。此外,如图3( a1 , a2 , a3 , b1 , b2 , b3 , c1 , c2 , c3)所示,随着沉积层的增加,这3个特征区域的金相组织几乎保持一致。

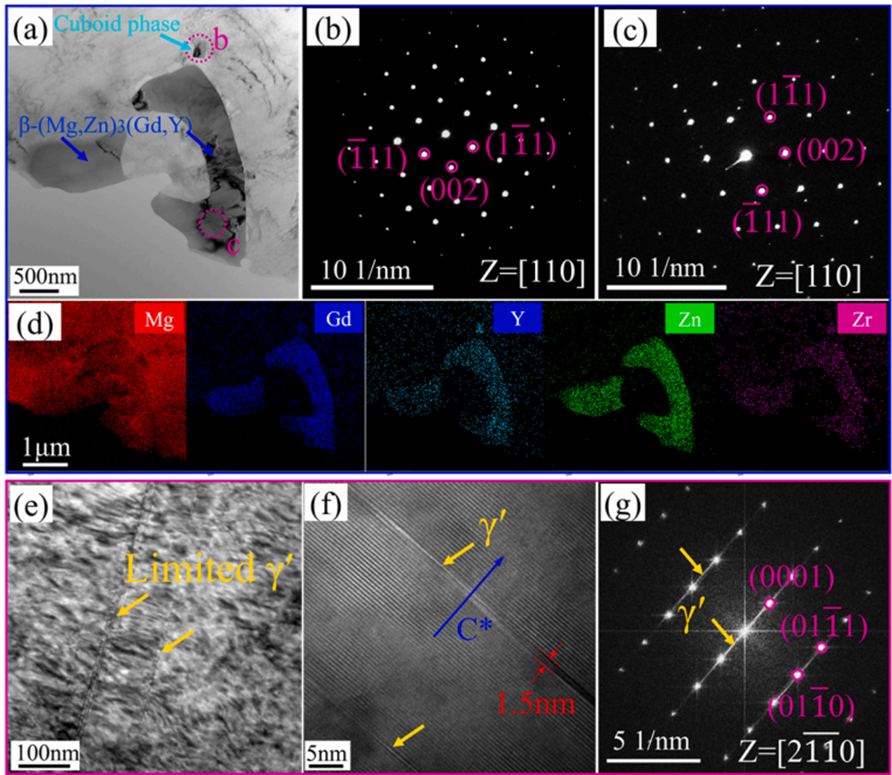

图4 . 样品的TEM结果。( a )析出相的明场( BF )图像。( b )长方体相的SAED花样。( c ) β-( Mg、Zn)3 ( Gd,O )的SAED花样。Y )。( d )典型析出相的EDS面扫描。( e )基面γ′相的BF图像,( f )基面γ′相的高分辨TEM ( HRTEM )图像和相应的( g )基面γ′相的SAED图像。TEM图像沿[ 20 ] α区轴拍摄。图4为制备态试样中析出相的TEM表征结果。如图4a - c所示,选区电子衍射( SAED )结果表明,微米尺度下的析出相为β - ( Mg、Zn)3( Gd , Y),而亚微米尺度下的析出相为长方体相。SAED图谱也表明这些β - ( Mg、Zn)3( Gd , Y)具有面心立方( fcc )结构。图4d的EDS面扫描结果表明,长方体相主要富集稀土元素根据前期研究[ 6 ],长方体相极有可能是面心立方结构的( Gd , Y)H2化合物。此外,如图4e - g所示,在原始样品中可以观察到少量宽度约为1.5 nm的基面γ′相。此外,图4 ( f , g)显示,基面γ′相与α- Mg之间的位向关系为( 0001 ) γ′/ / ( 0001 )α - Mg和[ 20 ] γ′/ / [ 20 ]α-Mg [ 34 ]。

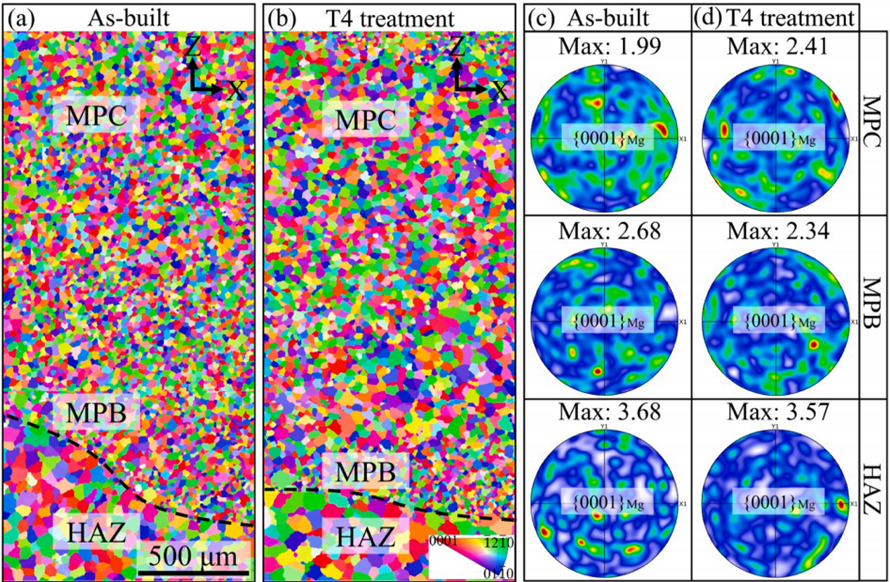

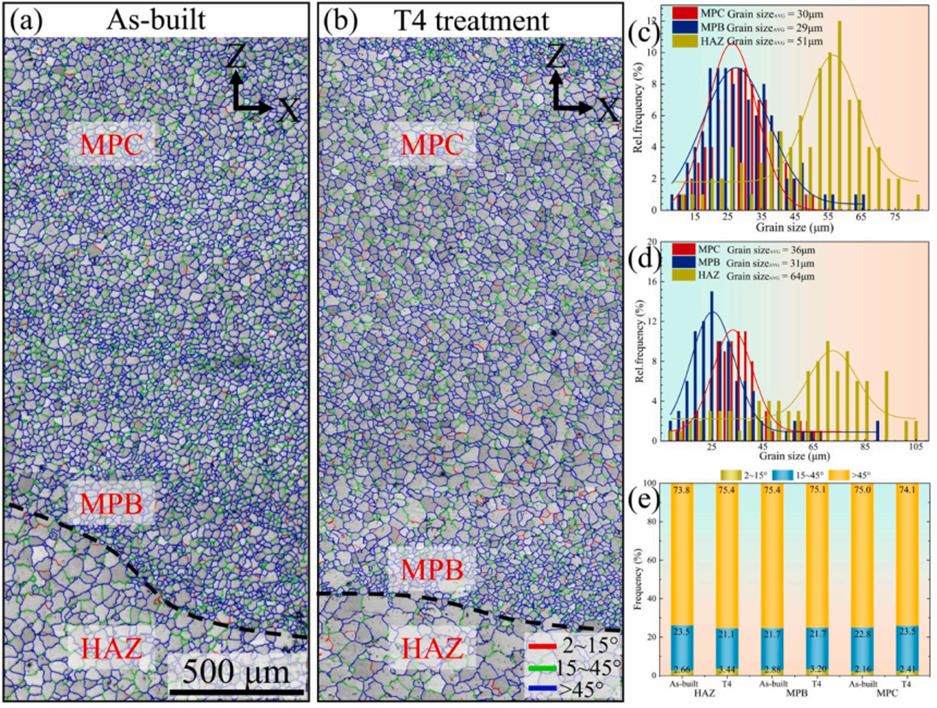

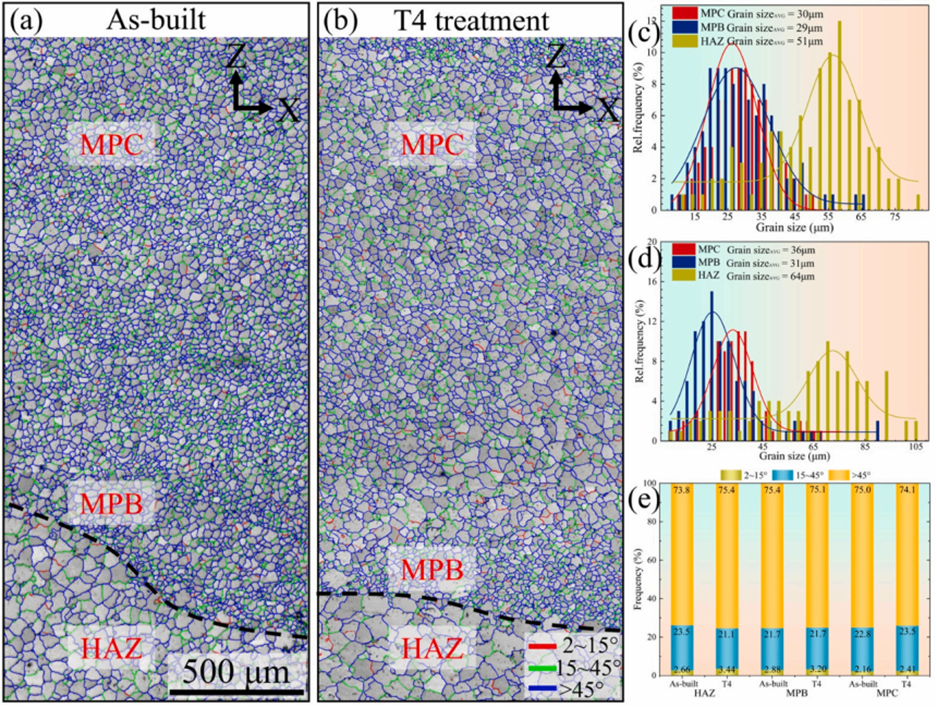

图5 .( a , c)和( b、d) T4试件横截面的反极图( IPF ) ( a , b)和极图( c、d)。

图6 .( a )原始态和( b ) T4态样品不同取向差角度的晶界分布图。统计了( c )铸态和( d ) T4态试样的晶粒尺寸。( e )统计熔池不同区域的晶界特征。利用EBSD技术对铸态和T4态试样的晶体学取向、晶粒尺寸分布和晶界性能进行了检测,如图所示。5和6 .可以从中发现图5( a , b)和图6( a , b)表明,在构建和T4试样呈现梯度分布。具体而言,如所示图6c中,对于自生试样,粗大晶粒( ~ 51 ? m)分布在HAZ,细化晶粒分布在MPB ( ~ 29 ? m)和 MPC ( ~ 30 ? m)。如图6d所示当进行固溶处理时,晶粒会发生一定程度的长大,这可归因于T4处理过程中高温诱导的热激活和高达98 %的HAGBs提供的高界面能促进晶界迁移[ 35 ]。图5( a , b)和图6( a , b)表明MPB的高度约为400 ? m。由于图3表明MPB和MPC的总高度为2.1 mm,因此MPC的高度约为1.7 mm。此外,As - Build和T4样品表现出近随机的晶粒取向,最大的均匀分布倍数( MUD )值约为2 - 4 (图5c - d ),与区域无关。如图6e所示取向差在2 ~ 15 °之间的小角度晶界( LAGBs )在原始态和T4态试样中的含量都只有2 ~ 3 %左右。此外,取向差角大于45 °的大角度晶界( HAGBs )约占75 %。从统计结果图6e可以推断,固溶处理对丝材电弧的晶界性能几乎没有影响Ded -制备的Gwz421K合金。

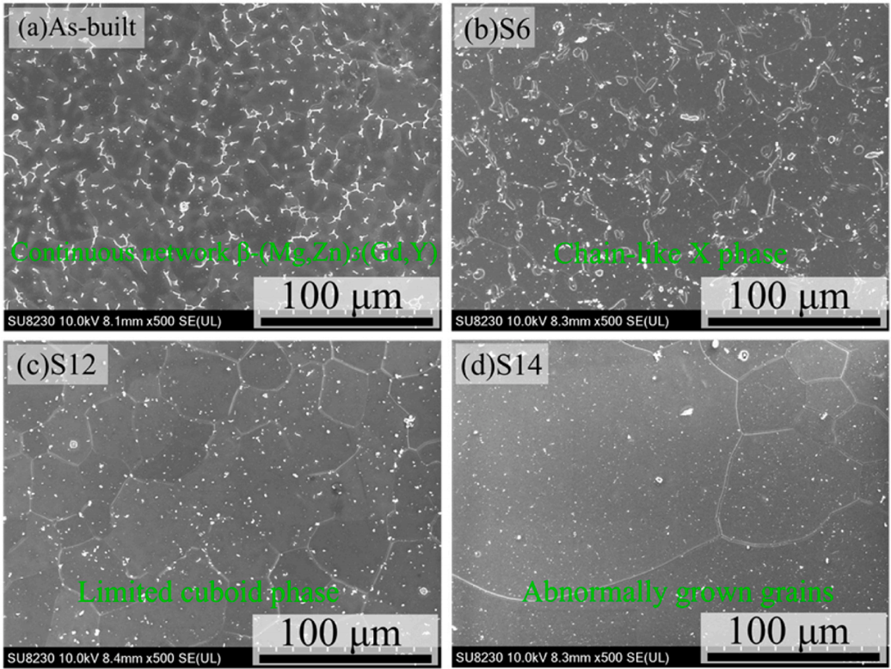

图7 .( a )原始试样,在530℃下固溶处理( b ) 6 h,( c ) 12 h和( d ) 14 h的SEM结果。图7b和S1中的表征结果表明,在固溶初期,连续网状的β - ( Mg、Zn)3( Gd , Y)转变为链状的X相。事实上,先前的研究表明,晶界附近的β - ( Mg、Zn)3( Gd , Y)有向X相转变的趋势,而晶粒内部的β - ( Mg,Zn ) 3( Gd , Y)更容易转变为层片状的14H - LPSO结构。

图8 . ( a , a1 ~ a5)原始样品、( b , b1 ~ b5)溶液在530℃下处理12 h ( S12样品)的SEM图像和相应的EDS 映射的结果。( c , c1 ~ c5)溶液在530℃下处理12 h ( S12试样)的高角角暗场( HAADF )图像和相应的EDS 映射的结果。8a和8b,可以注意到随着固溶时间的延长,长方体相发生了一定程度的长大。长方体相的形成极大地影响了合金的力学性能,尤其是其延伸率,但长方体相的形成难以避免。

在本研究中,使用定制的MgGd - Y - Zn - Zr合金通过电弧DED成功制备了具有单道多层特征的零件。特别地,优异的强度-塑性协同作用是通过热处理调控析出相来实现的。此外,详细揭示了析出相演变和强度提高的内在机制,以及热处理诱导的优异强塑性协同作用。得出的主要结论如下:

具有独特的梯度分布的定制化微结构GWZ421K构件采用丝-弧DED技术制备。后续沉积层的在线热处理负责晶粒长大,导致HAZ区域晶粒粗大。由于较高的冷却速率和成分过冷度,在MPB区域获得了细化的晶粒。

(2)通过调节固溶参数,铸态试样中连续网状的微米β共晶相在T4试样中转变为晶界附近的纳米级X相和晶内致密的LPSO结构。此外,这些分散在晶界附近的纳米β颗粒应该是高温固溶过程中晶粒生长受限的原因。通过调整时效参数,在T6态试样中实现了致密纳米β′相的析出。

(3)沿TD方向的T6样品表现出优异的强度-塑性协同性,其UTS为288 ± 2.52 MPa,YS为157 ± 1.15 MPa,EL为17.1 ± 0.32 %,这与先前报道的大多数增材制造和传统Mg - RE合金相当甚至更高。这些致密的层片状LPSO结构和丰富的纳米β′析出相应该是YS增强的原因。强化贡献主要来源于纳米β′相( 41.1 % )。

(4)折弯变形的LPSO -结构和纳米级闭合体积对裂纹扩展的有效抑制应该是T6试样优异的强塑性协同作用的原因。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414