导读:2000 系列铝合金已具备在轻质结构中广泛使用的条件,但在熔融焊接过程中出现凝固裂纹一直是一个长期存在的问题。在此,本研究创造了一种锆(Zr)-芯-铝(Al)-壳焊丝(ZCASW),并采用了振荡激光-电弧混合焊接技术来控制焊接过程中的凝固,最终实现了 2024 铝合金的可靠无裂纹焊接。本研究根据晶体学信息选择了与铝具有理想晶格匹配的锆丝,并用与母材化学成分相似的铝丝对其进行缠绕。这样就获得了无裂纹、等轴(晶粒的长度、宽度和高度大致相等)、细晶粒的微观结构,从而大大提高了抗拉强度,超过了传统熔焊接头的抗拉强度,甚至与搅拌摩擦焊接头的抗拉强度相当。这项工作对高强度铝合金的焊接具有重要的工程应用价值。

如今,轻质材料已成为促进能源和环境可持续发展的重要组成部分。汽车重量每增加 100 千克,每公里二氧化碳排放量就会减少 8.7 克,每百公里耗油量减少 0.4 升。因此,将轻质结构部件组装成一个功能单元在航空航天、铁路、汽车和造船等多个行业都具有重要意义。焊接是组装轻质材料的重要工艺。

铝合金是典型的轻质材料,近几十年来得到了广泛的应用。由于其重量轻而强度高,2xxx 系列合金经常被用于航空航天和军事领域。铝合金 2024(AA2024)是研究最为广泛的材料之一。对于 AA2024 的焊接,大多数专家都倾向于采用搅拌摩擦焊(FSW)。然而,FSW 工艺往往受到结构件复杂形状的限制,需要特殊的设置。熔化焊无疑更为灵活高效,但也有许多学者对 AA2024 的焊接进行了研究,如电弧焊、激光焊、电子束焊 和混合焊。他们强调,熔化焊的主要问题之一是凝固裂纹,这大大阻碍了熔化焊的广泛应用。

AA2024 的温度范围相对较宽,因此在凝固过程中会出现液相和固相共存的宽粘稠区,在熔焊过程中通常以柱状树枝状凝固。随着凝固过程的推进,液相的比例会逐渐减少。当凝固收缩产生的拉应力超过了几乎完全凝固的微观结构的强度,且凝固过程中液体供给不足时,树枝状突起之间就会出现凝固裂纹。

为了扩大 AA2024 在航空航天和军事应用中的潜在用途,许多人都在努力解决凝固开裂问题。填充材料的开发为抑制凝固开裂提供了有效方法。我们知道,填充材料通常与基体金属相似,以保持其原有特性,而不会产生兼容性问题。根据这一原则,在焊接 AA2024 时应优先选择 ER2319 填充材料(一种铝铜焊丝)。然而,由于会出现凝固裂纹,因此不建议采用这种策略。相反,人们普遍建议使用 ER4043 或 ER4047 填充材料(二元铝硅体系)来连接这些材料。这是因为硅元素的引入可促进形成大量的低熔点共晶,这种共晶能够迅速填充树枝状晶之间的通道,并通过愈合效应固化裂纹。值得注意的是,铝硅系统填充材料可减轻凝固裂纹,但焊点的机械性能通常不能令人满意。例如,使用铝硅焊丝制造的焊点的拉伸强度约为 280 兆帕8 ,而航空航天界使用的 AA2024 的强度超过 400 兆帕。因此,实现 AA2024 的高强度和无裂纹焊接仍是一个障碍。

值得注意的是,细等轴微结构通过减少约束树枝状突起取向和促进开裂的一致性,在粘滞区表现出卓越的应变容纳能力。同时,细等轴微结构还具有良好的性能,这一点已被众多学者所证实。然而,如何获得精细等轴微结构一直是个首要问题。引入成核颗粒来产生相同的超细等轴晶结构是一种有效的方法。它可以扩大热梯度-生长速度曲线的等轴区域,从而很容易帮助生成等轴微观结构。此外,成核颗粒的出现可增加固/液界面的过冷度,降低临界核半径,从而有效促进凝固过程中的晶粒细化。要获得超细等轴微结构,成核粒子必须具有与 α-Al相似的晶格参数。因此,由于 Zr、Ti 和 Sc 等常见元素与 α-Al 的晶格错配较小,因此被选来形成 Al3X(X = Zr、Ti 或 Sc)。Al3Zr、Al3Sc 和 Al3Ti 的晶格参数分别为 4.08 ?、4.103 ? 和 3.967 ?,与 Al 的 4.049 ? 相近。与 Al3Sc 或 Al3Ti 相相比,Al3Zr 相与 α-Al 相之间较低的错位值(0.765%)可降低析出的成核障碍。此外,由于 Al3Zr 相和α-Al 相的结构非常相似,因此这两种相可以作为α-Al 的优良异质成核点。

在这项工作中,华中科技大学蒋平教授团队制作了一种锆(Zr)芯铝(Al)壳焊丝(ZCASW),并采用振荡激光-电弧混合焊接技术来控制焊接过程中的凝固,从而获得了细晶粒(约 4 μm)、无裂纹的 AA2024 焊点。焊缝的极限抗拉强度达到了令人惊讶的 349 兆帕,甚至可与 FSW 焊接相媲美。这表明,在航空航天工业的结构设计中,采用 ZCASW 可以实现 AA2024 的熔化焊接。在高性能合金的应用中,强度与开裂之间的权衡仍是一个悬而未决的问题,而这种填充材料克服了这一难题。这种焊接技术为广泛的工业应用奠定了基础,因为它可以满足自动化焊接对效率的要求。相关研究成果以题“High-strength and crack-free welding of 2024 aluminium alloy via Zr-core-Al-shell wire”发表在nature communications上。

链接:https://www.nature.com/articles/s41467-024-45660-x

图1. a 焊接工艺示意图;b ZCASW 填料的纵向和横向示意图及产品。c α-Al 和 L12-Al3Zr 的晶体学数据示意图,说明晶格匹配的 Al3Zr 相如何诱导 α-Al 的低能障外延生长(OR1 代表取向关系 1,OR2 代表取向关系 2)。

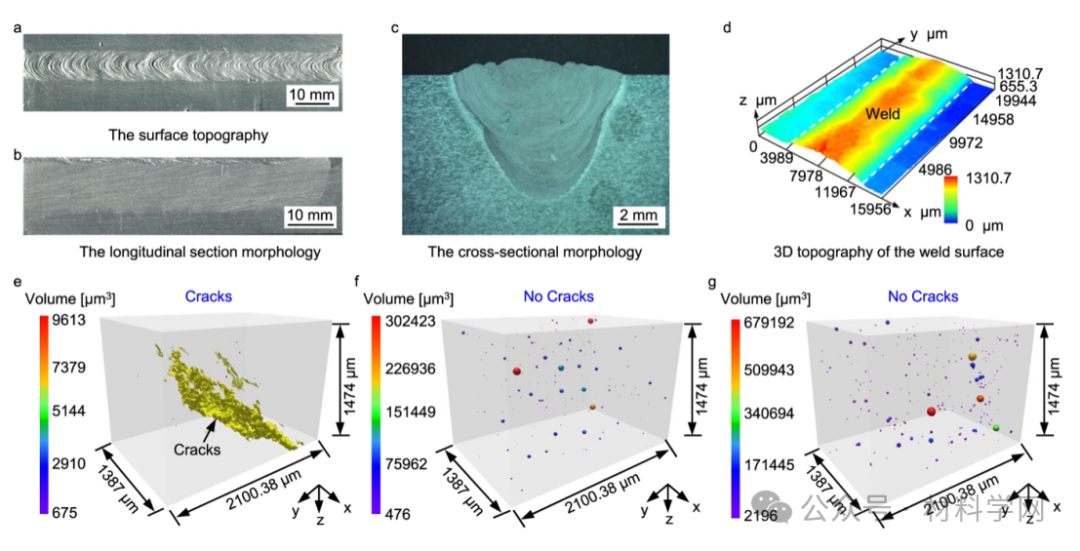

图2. a 使用 ZCASW 填充剂制作的焊缝表面形貌。b 焊缝纵向截面形貌。c 焊缝横截面形貌。d 焊缝表面形貌和高度测量值(色条表示焊缝表面高度)。e-g 分别使用 ER2319、ER4043 和 ZCASW 填充剂制作的焊缝内部缺陷的三维重建体积(色条表示孔径)。

图3. a, b 使用 ER2319 和 ZCASW 填充材料制造的熔化区中的树枝间相。c 比较从不同熔化区获得的树枝间相面积分数(误差条代表标准偏差)。d EPMA 图谱显示使用 ZCASW 填充材料制造的熔化区中树枝间相和铝基体的化学构成。e TEM-EDX 观察到的树枝间相,显示 STEM-HAADF 图像。f 树枝间相的 SAED 图。g 主要元素(Al、Cu、Mg 和 Zr)的 EDX 图。h α-Al 与 Mg2Cu 相界面的 HRTEM 图像,插图显示 Mg2Cu 相的 FFT 图。

图4. a 使用 ER2319(上)和 ZCASW(下)填料制造的熔化区树枝状生长过程中的模拟液体通道形态。b, c 使用 ER2319 填料和 ZCASW 填料在 882 K 下制造的熔化区的模拟溶质分布 d 沿(b)中的 AA'线和(c)中的 BB'线的溶质分布 e 使用 ZCASW(蓝色)和 ER2319(橙色)填料制造的熔化区的 T-(fs)1/2 曲线和根据 PF 模拟计算的开裂敏感性指数(CSI 代表开裂敏感性指数)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414