先进材料成就航空发动机高性能零部件

2016-02-04 13:09:16

作者:本网整理来源:

在航空发动机中广泛使用更高的比强度、高温性能、性价比等机械物理性能的CFRP/CMC/MMC 复合材料、γ-TiAl 金属间化合物及新一代超级合金等材料制成关键零部件,从优化选材和强化技术两个层面发展零部件先进制造技术是航空发动机热端部件的研制与性能提升的重要发展趋势。

航空涡轮发动机结构

1 、碳纤维增强环氧树脂复合材料风扇

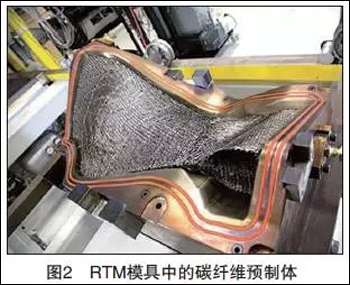

碳纤维增强环氧树脂复合材料(CFRP)已广泛应用在大涵道比涡扇发动机的风扇叶片上。如图1 所示,GE90 系列的大型CFRP 风扇叶片约有1.2m 长,经过超声切割技术精确加工的数百层碳纤维预浸料布,进行铺设后进行热压制成。并采用钛合金(后改为合金钢提高强度)包边增强的方式,重量也仅有22.7kg。此类经过气动优化、大尺寸、少叶数的风扇已经显示了突出优势,既扩大了涵道比、增大了空气流量,又减少了风扇系统的重量。新的碳纤维三维编织/ 树脂传递模塑成形(RTM)制造工艺可以进一步提高风扇叶片的强度,这一技术将应用在新一代GEnx 及LEAP 发动机风扇叶片上。斯奈克玛公司为LEAP 发动机CFRP 风扇叶片开发了碳纤维三维编织/RTM 制造工艺。

2、新型高温合金零部件

国外第二代(如Rene N5、CMSX-4、PWA1484)、第三代(如Rene N6、CMSX-10)高压涡轮叶片零部件用单晶超级合金的精密铸造、涂层技术、加工工艺等已经比较稳定,近年推出的ATI718Plus 超级合金也在高温零部件制造上具有更大的应用前景。ATI 718Plus 作为一种低成本合金材料,工作温度较传统的Inconel718 合金提升了55℃,强度、可制造性等与传统Inconel718 相似。718Plus 合金制造的热端零件能够比Waspaloy 及其他类似高温合金承受更高的强度,可成形性及可加工性、耐磨损性等也相对更好。罗尔斯· 罗伊斯公司已经开始在发动机上运用基于这种更佳性价比材料的转子及静子部件、紧固件等进行技术验证。GE90 发动机上采用的导向叶片是用Rene N5 制造的,在约1500 ℃的涡轮进气温度(TET)通过了18000 个循环的耐久测试。各类高性能超级合金材料在GE 发动机热端部件上的综合运用,也将排气温度(EGT)提高了约20 ℃。能在长时间高温度下工作,强度及微观结构的稳定性都比较好的单晶高温合金ReneN6、MX4都在进行深度工程验证后也陆续投入到了发动机型号应用上。由于单晶合金制成的高压涡轮叶片要长时间暴露于1300℃以上的高温气流之中,因此,还要在表面使用特制的低热导率热障涂层(TBCs)。

新型高温合金零部件

3、 陶瓷基高温复合材料零部件

陶瓷基高温复合材料(CMC)的强度、刚度、高温性能等都非常好,材料密度较低,在发动机热端零部件上具有极大的研究和应用前景。熔渗法制备的碳化硅连续纤维增强陶瓷基复合材料(Melt Infiltrated SiC/SiC CFCC)制成的零部件具有较好的热导率、抗热冲击、抗蠕变性等,在高温环境下对冷却空气的需求(比高温合金材料)更小,未来有极高应用潜力。由于SiC 陶瓷材料在1200℃的高温空气(含水蒸气等)下会发生氧化,因此,利用一种等离子喷涂环境阻障涂层(EBC)(包括125μm 厚的Si 粘结层、125μm 富铝红柱石中间层和125μm 厚的BSAS 表面层)。GE公司在GEnx 发动机的验证试验中测试了包括这些碳化硅连续纤维增强陶瓷基复合材料零件在内外火焰筒、第一级高压涡轮罩壳、第一级导向叶片、第二级导向叶片等零件的高温实验中展现了极高的抗氧化性。GE、罗尔斯·罗伊斯公司联合开展的F136 发动机项目上进行的技术试验也表明,SiC 颗粒增强复合材料制作的低压涡轮叶片比以前的镍基合金叶片大幅减重,同时耐高温性好减少了对冷却气体的使用,有望显著改善发动机的推力和使用效率。GE 公司在涡轮导向叶环上安装了高温合金蜂窝结构,高温合金材料的蜂窝结构的使用也有望进一步提高涡轮的结构工艺性、降低重量并提高冷却效率。

4、 金属基/ 陶瓷基复合材料风扇

金属基/ 陶瓷基复合材料(MMC/CMC)材料比CFRP 具有更好的强度、刚度以及高温性能,因此,在发动机上风扇等多种类型的零件都有较好的应用前景。罗尔斯· 罗伊斯公司计划在未来一代大型发动机上替换SPF/DB 钛合金风扇叶片。并预期如果未来将风扇及机匣都替换为此类C/Ti 复合材料,将有望使发动机减重700kg。

MMC/CMC发动机

5、高性能钛合金压气部件

钛合金材料在航空发动机中有极其广泛的应用,特别是用以生产压气机等冷端零部件或结构件。其中,中等强度高损伤容限型钛合金Ti-6Al-4V 因在耐热、强韧、耐腐蚀、抗疲劳及可加工性方面具有较好的综合性能而占据主体地位。采用新一代超细晶粒硬质合金刀具、无粘结剂微晶粒立方氮化硼(CBN)刀具能够显著提高钛合金的切削效率,改善钛合金表面氧化、烧伤及不合理的残余应力等影响表面完整性的不良因素。

6、 表面强化钛合金整体叶盘

利用表面强化工艺能极大地增强钛合金整体叶盘抗疲劳、微动磨损及应力腐蚀的能力。罗尔斯·罗伊斯公司发展的激光冲击喷丸(LSP)强化技术,通过钕玻璃激光器产生1000MW 峰值功率及百万磅/ 平方英尺的压力波,能在钛合金叶片表面形成1.0 mm 深的压应力层,大幅度提升叶片的工作性能。

7、 新型伽马钛合金零部件

新型伽马钛合金(γ-TiAl)是一种极其复杂的金属间化合物,在耐高温、结构强度、抗腐蚀性以及阻燃(抗钛火)性能上有很好的表现,高温工作性能与Inconel718 镍基合金接近,但密度只有其一半。因此,γ-TiAl 合金零部件近年来已经成为航空发动机研制中的热点之一,逐步在热端零部件上得到应用,例如GE 公司在GEnx-1B 发动机上已经采用γ-TiAl 合金(Ti-48-2-2)制造低压涡轮的最后两级叶片。不过,γ-TiAl 合金的金属延展性、损伤容限都比较低,脆性也大,传热性能低也比较黏,可成型性(如铸造等)及可加工性都较差,寻求在γ-TiAl 的机械加工过程中提高疲劳性能和抗应力腐蚀性能的方法成为人们研究的热点。

责任编辑:周娅

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

铝合金LDH自修复自抗菌膜层构建

点击数:466

碳钢及合金钢应用与区别

点击数:393