引言

聚氨酯材料由于具有优异的物理化学性能, 满足高速铁路用材料的要求,以聚氨酯为基础,可制成的产品有泡沫塑料、弹性体、涂料、黏合剂等,在轨道交通的防震减噪、防水、灌封等方面有着广泛的应用。随着近年来高速铁路的快速发展, 聚氨酯防水涂料在高铁工程项目中应用越来越广泛,《铁路混凝土桥面防水层技术条件》中严格规定了直接用作防水层

的聚氨酯防水涂料的拉伸强度≥6.0 MPa, 断裂伸长率≥450%。本文基于这一标准要求,探讨了聚氨酯涂料中聚醚、异氰酸酯、交联剂、助剂对聚氨酯防水涂料的影响, 制备了一种满足标准要求的高强度聚氨酯防水涂料。

1 试验部分

1.1 原材料

聚醚多元醇( DL-1000D、DL-2000D、EP-330NG) :工业级,山东蓝星东大化工有限责任公司;甲苯二异氰酸酯( TDI) :工业级,拜耳材料科技( 中国) 有限公司;氯化石蜡( 52#) :工业级,南京荣基化工有限公司;煅烧滑石粉( 1 250 目) :工业品,阳山县华兴精细微粉厂;邻苯二甲酸二丁酯( DBP) :工业品,广州市壮达化工有限公司;3,3'-二氯-4,4'-二氨基二苯基甲烷( MOCA) :工业品,湘园特种精细化工有限公司;辛酸亚锡( T-9) :工业级,上海雨田化工有限公司;防老剂BHT264:工业级,德国YOUNGING( 洋樱) 集团。

1.2 基本配方

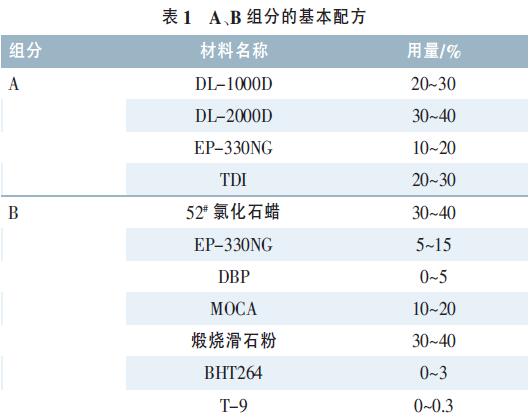

A、B 组分的基本配方见表1。

1.3 制备工艺

A 组分: 将聚醚DL-1000D、DL-2000D、EP-330NG 按一定比例加入四口烧瓶中, 升温至110 ℃并保持压力在-0.085 MPa 以下脱水2 h, 降温至80 ℃,加入TDI 反应3 h,降温出料即可。

B 组分: 将氯化石蜡、DBP、EP-330NG、MOCA、滑石粉等按一定比例分散好,加入到四口烧瓶中,升温至110 ℃脱水2 h,降温至50 ℃,加入T-12、BHT264 搅拌均匀即可出料。

1.4 主要仪器

电热鼓风干燥箱:DHG-9070,上海浦东荣丰科学仪器有限公司;低温试验箱:DX-40,天津港源试验仪器厂;标准养护箱:JBY-30B,沧州科达路桥试验仪器厂;电子万能拉力试验机:WDW-5 型,广州澳金工业自动化系统有限公司。

1.5 性能测试

将A、B 组分按质量比1 ∶ 1 混合搅拌3 ~ 5 min 制膜,在标准试验条件( 温度( 23±2) ℃,相对湿度( 60±15)%) 下养护并检测。性能测试按照TB/T 2965—2011 《铁路混凝土桥面防水层技术条件》进行物理性能测试。

2 结果与讨论

2.1 涂料主要性能检测结果

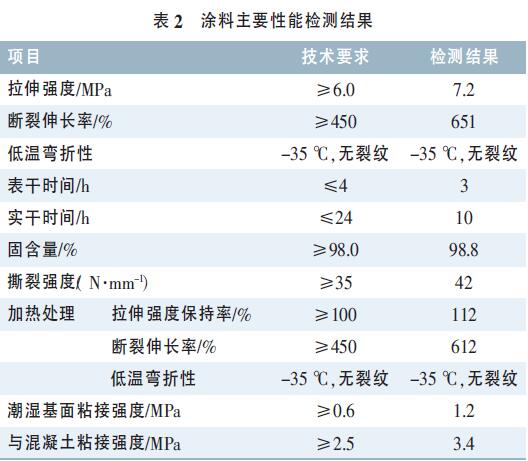

按上述A、B 组分基本配方合成高强度聚氨酯防水涂料,按照TB/T 2965—2011 进行物理性能测试,结果见表2。

表2 检测结果显示, 该涂料各项物理性能指标均达到标准要求,而且性能良好。

2.2 NCO 含量对涂料性能的影响

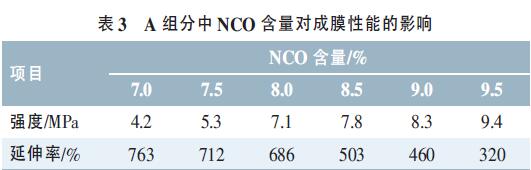

B 组分配方固定, 制得NCO 含量不同的A 组分,

与B 组分按质量比1 ∶ 1 混合制膜,检测其强度和延伸率,结果见表3。

由表3 可知, 当NCO 含量增加,A 料中刚性链段增加,极性基团增多,易于形成氢键,涂膜后交联密度增大,试样较硬,拉伸强度则比较大。但刚性链段的增加限制了分子链在拉伸过程中的运动, 使得涂膜后延伸率减小。为使涂料综合性能突出,试验中A 组分的NCO 含量应控制在8.0% ~ 8.5%。

2.3 聚醚多元醇对涂料性能的影响

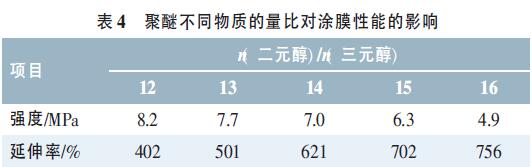

在聚醚二元醇DL-1000D、DL-2000D 物质的量比一定的条件下, 不同的二元醇与三元醇的物质的量比合成A 料, 保持预聚体中NCO 含量不变,2 种聚醚的物质的量比对涂膜性能的影响见表4。

由表4 可以看出, 物质的量比增大, 涂膜强度减小,断裂伸长率增大。原因是聚醚二元醇以直链为主,主要提升延伸性能, 聚醚三元醇在与TDI 反应时,起交联作用, 主要增加涂膜的强度。所以在配方优选时, n( 二元醇) /n( 三元醇) 物质量比控制在14 ~ 15,制得的涂料涂膜性能良好。

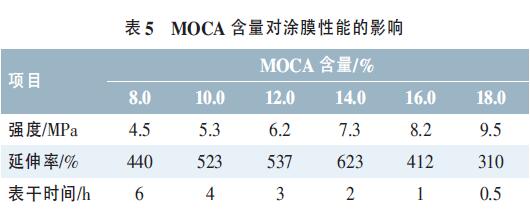

2.4 B 组分中固化剂MOCA 含量对涂料性能的影响

MOCA 可以在聚氨酯、聚脲类制品的生产中作为扩链剂、固化剂使用。不同MOCA 含量制得的B 组分与NCO 含量为8.0%的A 组分按1 ∶ 1 制膜,测得涂料涂膜性能结果见表5。

从表5 可以看出,MOCA 含量增加, 反应加快,使得表干时间缩短,拉伸强度增加,而断裂延伸率则先增大后减小。原因是改性MOCA 交联剂中含有4 个活泼氢原子,活性高,反应后交联密度大,且带的苯环是属于刚性链段,随着用量增加,刚性链段增加,强度增强,断裂延伸率则是增加到一定程度后开始下降, 作为配方优选,MOCA 含量应控制在12% ~ 14%,制得的涂料涂膜性能优异。

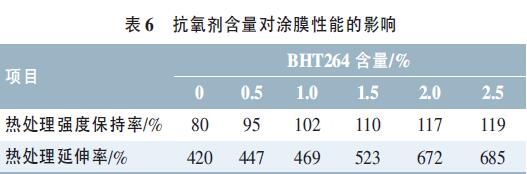

2.5 B 组分中抗氧剂含量对涂料热老化性能的影响

聚氨酯防水涂料成膜后,在光和热的作用下,分子中的部分直链和基团会分解断裂,造成涂膜性能下降。在配方中加入一定量的抗氧剂, 能有效地减缓性能的老化过程,目前聚氨酯涂料常用的抗氧剂是受阻酚类。B 组分中抗氧剂BHT264 含量对涂料热处理性能的影响见表6。

从表6 中可以看出,随着抗氧剂含量的增加,涂膜的热处理强度保持率和热处理延伸率都增大, 使得聚氨酯涂膜的耐热性能得到大幅提升, 当增加到2.0%后,热处理性能变化不大,作为配方优选,BHT264 应控制在1.5% ~ 2.0%。

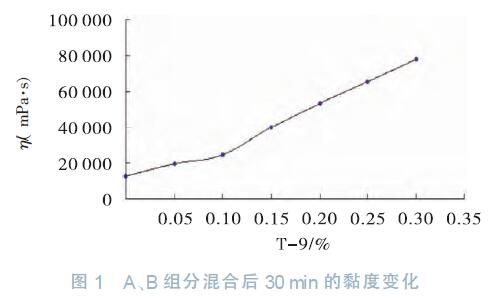

2.6 聚氨酯防水涂料黏度变化对施工性能的影响

聚氨酯防水涂料在施工时,需将A、B 组分按一定的配比混合搅拌均匀后方可施工,A、B 组分在混合后,就开始反应,黏度随时间而增大,黏度增大过快,将影响施工的涂刮性能。所以,在配方研制过程中,需要适度控制反应的速度来控制涂料混合后的黏度, 使涂料具有更好的施工性能。通过调节催化剂的含量,室温( 25 ℃) 下测试涂料在A、B 组分混合后30 min 的黏度变化见图1。

从图1 中可以看出,催化剂T-9 含量在0.05% ~0.10%时,A、B 组分混合30 min 后, 黏度在20 000 ~30 000 mP·s,且黏度变化平稳,不会急剧增大,涂料的涂刮性良好。T-9 含量大于0.1%后,涂料黏度急剧增大, 不利于施工, 所以在该体系中T-9 含量应控制0.05% ~ 0.10%。

3 结语

本试验重点分析了NCO 含量、二元醇与三元醇物质的量比、MOCA 含量、抗氧剂含量对涂膜性能的影响,还讨论了催化剂T-9 含量对A、B 组分混合后黏度的影响。经测试结果对比,该铁路用高强度聚氨酯防水涂料配比中,NCO 含量为8.0%~8.5%、n( 二元醇)/n( 三元醇) 物质的量比在14 ~ 15、MOCA 含量在12% ~14%、抗氧剂BTH264 含量在1.5% ~ 2.0%、催化剂T-9含量0.05% ~ 0.10%时制得的聚氨酯防水涂料物理性能和施工性能达到最佳。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414