前言:随着我国海洋钻井行业的发展,出现了型号各异,规格不同的钻井平台,前几天,海域天然气水合物被我国科学家首次开采成功,在南海神狐海域已经实现连续稳定产气。由于钻井平台长期处于一个恶劣环境中,这时做好海洋平台的监测防护工作就成为重中之重。在各种监测腐蚀速率的方法中,采用电化学方法可以连续地测量金属的瞬时腐蚀速度,比较适用于进行设备管理和观察缓蚀剂效果。当用失重法求非常小的腐蚀速度时,就需要采用长期暴露试验或者用大型试样。但是,若用电化学测量法,试样被极化而加速腐蚀,腐蚀测试可以在几小时甚至几分钟内完成。电化学法可以定量监测均匀腐蚀和电偶腐蚀,也可以用于定量监测局部腐蚀(孔蚀和缝隙腐蚀)。本文主要介绍电化学技术用于监测腐蚀的理论基础以及应用。

1 腐蚀的电化学本质

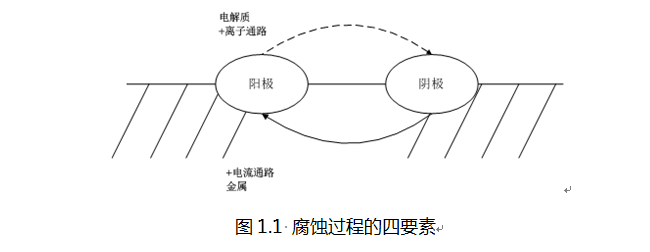

金属和合金在水溶液或者其他一些离子导电介质中腐蚀的发生是基于电化学机理。腐蚀电化学反应发生需要四个基本要素:阳极(A),阴极(C),金属导体(M)和电解质导体(E)。

总体来说,发生腐蚀电化学反应时会同时发生四种过程,如图1.1所示,

1、在阳极金属离子离开金属表面进入溶液过程中,其在金属表面留下了电子,这样阳极的金属就被氧化。阳极(腐蚀)反应可以写成反应式:

2、金属离子或者其他基团在离子导电电解质中由阳极移向阴极。

3、 在电解质中存在着阴离子和阳离子,阴离子带负电荷,向阳极移动;

4、阳离子带正电荷,向阴极移动。电解质中通常有多种参与反应的离子,最常见的在阴极发生的还原反应就是氢离子和氧的还原。在阳极区离开的电子会通过金属导体转移到阴极区。

上述四种过程,缺少了每一种都会令腐蚀反应停止。这四种过程会建立一种平衡,这样一来,阴极和阳极的反应速度相等,就可以利用电化学极化曲线来测定阴阳极反应的速度。

2 电化学监测方法

2.1 极化电阻法

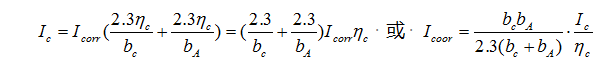

线性极化法是Stern和Geary在1957年提出并发展起来的一种快速而有效的腐蚀速率测量方法[1]。该方法是基于小幅度极化(一般过电位<10mV),过电位与极化电流成线性关系这一事实。当进行微阴极极化时,由电化学动力学方程可知,若将指数项以级数展开,即, 由于过电位η很小,可以略去高次项,从而得到下面公式[2-5]:

由于过电位η很小,可以略去高次项,从而得到下面公式[2-5]:

或 ,其中和是阴极极化和阳极极化的Tafel常数。

由此可见,与成正比,也就是说在内,极化曲线都为直线,直线的斜率为极化电阻,即, 那么:

那么: ,此时如果和已知,就可以通过得出腐蚀速度。

,此时如果和已知,就可以通过得出腐蚀速度。

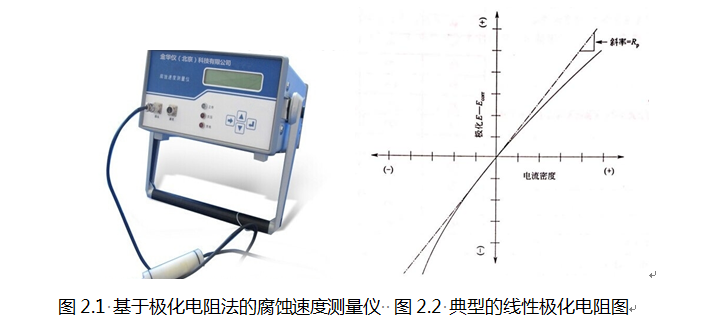

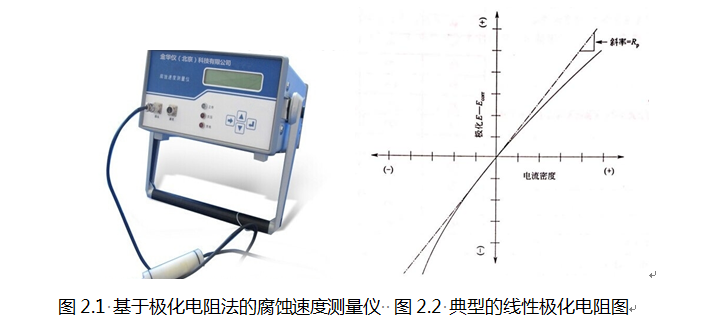

虽然在体系内加了很小的电位扰动(小于,常用),但是并不影响腐蚀反应,图2.1即为一台基于极化电阻法测量腐蚀速率的仪器。典型的极化电阻如图2.2所示,通过斜率就可以算出。不过需要注意的是,在腐蚀电位附近曲线可能不是线性,也就是说阳极和阴极极化曲线并不对称,只有在和相等的情况下才能得到![]() 对称的曲线。

对称的曲线。

线性极化法是目前唯一应用于现场的电化学技术,这一方法已经在各种现场进行了在线监测,包括石油和天然气现场(测定腐蚀缓蚀剂),管道(测试阴极保护效果),化学处理厂(监测过程变化),航空航天(监测缝隙腐蚀和管线),造纸(检测液相组成对腐蚀的影响)以及水处理(确定腐蚀破坏)。

电化学极化技术在很多标准实验中用到,例如阴极剥离试验,用来了解保护性高分子涂层和阴极保护的相容性,电极试样被极化到相对SCE-1.5V,监测由此产生的电流[6]。

Xueyuan Zhang <https://www.onepetro.org/search?q=dc_creator:(>(Gamry Instruments) <https://www.onepetro.org/search?q=affiliation:(>将线性极化电阻(LPR)技术、电化学调频(EFM)技术和电化学阻抗谱(EIS)技术结合在一起研究了浸入NaCl溶液中混凝土中钢筋的腐蚀过程。结果表明使用LPR,EFM和EIS技术的钢筋的耐极化性在一定程度上表现出良好的一致性。这就说明将多种电化学技术整合到一个系统中对于混凝土中钢筋的腐蚀监测是实用的[7]。

2.2 交流阻抗技术

交流阻抗技术(AC impedance)又称为电化学阻抗谱(electrochemical impedance spectroscopy,简称EIS),是一种以小振幅的正弦电位(或电流)为扰动信号的电化学测量方法,其在腐蚀领域已经成为了一种很成熟的应用方法,而且是电化学测试技术中一类十分重要的方法,是研究电极过程动力学和表面现象的重要手段,具有频率范围广、对体系扰动小的特点。它的原理是基于测量对体系施加小幅度微扰时的电化学响应,在每个测量的颓率点的原始数据中,都包含了施加信号电压(或电流)对测得的信号电流(或电压)的相位移及阻抗的幅模值,从这些数据可以计算出电化学响应的实部与虚部。金属在腐蚀过程中,其等效电路图如图2.3所示[8]:

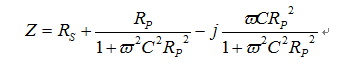

图中,为体系的溶液电阻,为极化电阻,C为体系的界面电容。在测量时,图中A处接仪器的参比电极,B处接仪器的工作电极。电路中AB两端的等效阻抗Z为[9]:

式中为扫描信号的角频率,即=(实部)+(虚部),其中,

在实验时可测得不同频率下的X和Y,然后由不同的数据处理方法,如频谱法、极限简化法、图解法、李沙育图解法、复数平面法求得电极参数、和C。由复数平面法可同时得到电极参数、和C,这种方法目前已经得到了广泛使用[8-11]。

如图2.4即为一部交流阻抗仪,对于仪器中,只需要测量和。先对体系进行高频测量,由阻抗表达式可知,阻抗Z近似等于。由电路知识可以更为直观的看到,当对体系施加高频测量信号时,电容C短路,体系的等效电阻为;当对体系施加低频信号时,电容C断路,体系的等效电阻为与之和。由这两个测量结果我们可以得到,进而再根据线性极化测量原理得到腐蚀电流等腐蚀信息。

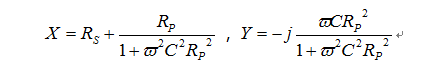

图2.5 采样的电位与电流波示意图EIS技术实际上是测定不同频率的扰动信号和响应信号的比值,得到不同频率下阻抗的实部、虚部、模值和相位角,然后将这些量绘制成复数平面图或者Bode图曲线,就得到EIS抗谱,如图2.5所示。

崔继红等[10]将EIS与断面金相法结合起来,对盐雾环境下高强度铝合金的点蚀行为进行了研究。研究结果显示,合金点蚀速度先是加快,到中期减缓,后期又急剧增加,而且最大点蚀深度始终呈线性增长。

周贤良等[11]人将EIS技术与SEM、XRD等技术相结合,研究了氧化皮对SS400热轧带钢耐蚀性的影响。结果表明,连续、致密完整的氧化皮可以减缓腐蚀的速率,对钢基体起到了一定的保护作用,但是随着腐蚀时间的延长,腐蚀电池阴极区和阳极区的电位差增大,会使腐蚀加速进行。周和荣等[12]将 EIS 与 SEM 等方法结合,对纯铝在SO2气氛溶液中的腐蚀行为进行了研究。结果表明,随着腐蚀时间的延长,纯铝试样的腐蚀速率逐渐降低,在材料的表面形成了点蚀,交流阻抗技术对于腐蚀速率的监测是连续的,实时的。

2.3 电化学噪声技术

电化学噪声(Electrochemical noise,简称EN))是指电化学动力系统演化过程中,其电学状态参量(如:电极电位、外测电流密度等)的随机非平衡波动现象[13,14]。B.A.T等在1967年首先注意到了这个现象[15],之后,电化学噪声技术作为一门新兴的实验手段在腐蚀与防护科学领域得到了很快的发展[16]。电化学噪声的起因很多,常见的有腐蚀电极局部阴阳极反应、活性的变化、环境温度的改变、腐蚀电极表面钝化膜的破坏与修复、扩散层厚度的改变、表面膜层的剥离及电极表面气泡的产生等。

迄今为止,已有很多技术用于表征电极的界面状态,但是它们都存在着各自不同的缺陷。例如:基于真空技术的低能电子衍射法(LEED)和俄歇电子能谱法(AES)等诸多光学方法都不能对电极腐蚀现象进行原位观察,基于对研究电极施加外界扰动信号的极化曲线法等传统电化学研究方法则可能因为外加信号的介入而影响腐蚀电极的腐蚀过程,同样无法对被测体系进行原位监测[17]。

而电化学噪声技术相对于诸多传统的腐蚀监测技术(如:重量法、容量法、极化曲线法和电化学阻抗谱等)具有明显的优良特性。首先,它是一种原位无损的监测技术,在测量过程中不需要对被测电极施加可能改变腐蚀电极腐蚀过程的外界扰动;其次,它无须预先建立被测体系的电极过程模型;第三,它无须满足阻纳的三个基本条件;最后,检测设备简单,并且可以实现远距离监测[18]。

电化学噪声的测量其实是很简单的,这也是它的优点,不过要得到可靠的测量结果,要求测量者有足够的细心。最后根据所测得的电学信号的不同,可将电化学噪声分为电流噪声或电压噪声。

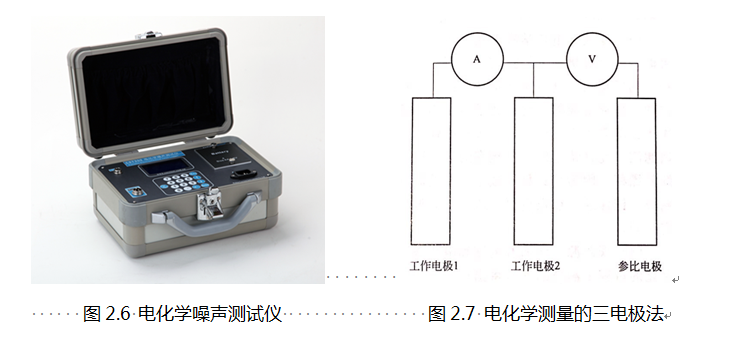

电流噪声(ECN)的测量通常是通过测量两个名义上相同电极间的电流得到,或者通过测量将一电极保持在固定的电位而得到的电流,第一种方法更简单,避免了低噪声参比电极和恒电位仪的要求,避免了不让工作电极自然波动而是在一个固定电位造成的影响;电压噪声(EPN)的测量可通过记录腐蚀电极和一低噪声参比电极之间的电位差或者通过测量两个腐蚀电极之间的电位差而得到,后者对于实际的腐蚀监测更有优势;如果ECN作为两个相同工作电极之间的电流被测量,这种工作电极组合的电位可以通过测量与另一参比电极或者第三工作电极之间的电位得到,这样就可以通过计算电位标准偏差和电流标准偏差的比值而得到,这已经成为测量电化学噪声的一种简便方法了,如图2.7所示。

电化学噪声的一些实际腐蚀监测应用已经有报道,每年NACE腐蚀大会关于电化学噪声常规座谈会上都有很多文章(参考www.nace.org)。一个详细报道的应用是利用电化学噪声监测Handford核废料储罐。这是很难的一个监测问题。作为需要的安全评估和去污步骤,探头的安装极其昂贵,储罐中的溶液的组成成分也不能确切知道,且不能对测试的有效性进行独立的检查。由于储罐设计为可钝化储罐,均匀腐蚀的速率很低,主要关心的是局部腐蚀发生的可能性。在这种情况下,电化学噪声成为了唯一现实的腐蚀监测方法选项,而且方案也已经获得成功[19]。

除了上述应用,电化学噪声还在管道腐蚀监测中发挥了重要的作用。众所周知,石油和天然气管道底部堆积的砂,碎屑,生物膜和碳酸盐物质等的存在可能导致严重的局部腐蚀,即沉积物腐蚀(UDC)。监测此过程下的腐蚀过程可为缓解腐蚀方案的制定提供有价值的信息。然而,由于UDC通常以点蚀的形式发生,而点蚀情况下的电阻变化几乎可以忽略,所以诸如线性极化电阻(LPR),电化学阻抗谱(EIS)和电阻(ER)等的常规电化学方法对于局部腐蚀的连续监测都不是特别适用。相比之下,Hou, Yang指出基于电化学噪声的方法对此十分适用,并在2017年3月利用电化学噪声法监测出了30℃下在含氯化合物溶液中存在硅砂沉积下碳钢的腐蚀过程,结果表明电化学噪声法是监测沉积物局部腐蚀的十分有用的一个工具[20]。

Y. Hou[21]等人在实验室规模下研究了碳钢在含水介质中的腐蚀,包括均匀腐蚀,点腐蚀和钝化。他们应用了递归定量分析法于电化学电流噪声测量的短段。这些段被转换为递归变量,可以作为多层感知器神经网络模型中可靠的预测因子来识别腐蚀类型。另外,基于递归函数,他们还提出了一种自动化腐蚀监测得方案。这种方法利用均匀腐蚀测量的数据作为参考数,可以区分均匀和非均匀的腐蚀。

2.4 场图像技术场

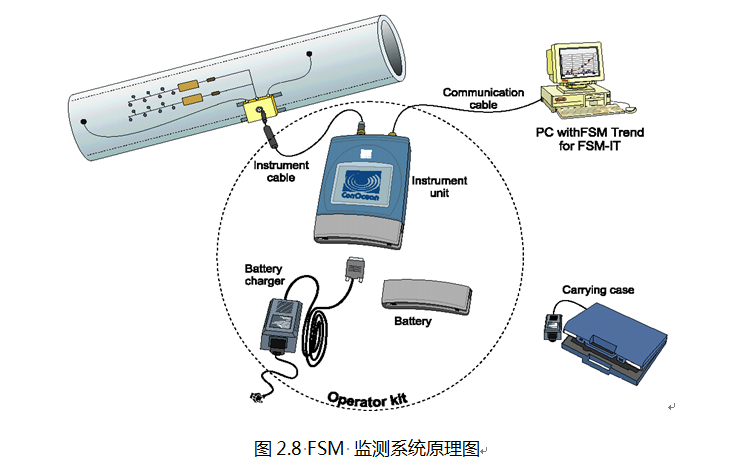

图像技术(FSM)也有译成“电指纹法”。通过在给定范围进行相应次数的电位测量,可对局部现象进行监测和定位。FSM的独特之处在于将所有测量的电位同监测的初始值相比较,这些初始值代表了部件最初的几何形状,可以将它看成部件的“指纹”,电指纹法名称即得名于此。与传统的腐蚀监测方法(探针法)相比,FSM在操作上没有元件暴露在腐蚀、磨蚀、高温和高压环境中,没有将杂物引入管道的危险,不存在监测部件损耗问题,在进行装配或发生误操作时没有泄漏的危险。运用场图像技术对腐蚀速度的测量是在管道、罐或容器壁上进行的,其不需要用小探针或试片测试。敏感性和灵活性要比大多数非破坏性试验(NDT)好。此外场图像技术还可以对不能触及部位进行腐蚀监测,例如对具有辐射危害的核能发电厂设备的危险区域裂纹的监测等[22],如图2.8即为FSM技术所需要的部件以及其工作原理。

图2.8 FSM 监测系统原理图这种检测技术的主要优点:(1)具有高的检测精度且检测结果不受操作者的影响;(2)能够用于检测复杂的几何体(弯头、T-接头、Y-接头等),同时对于这些几何体,采用FSM技术可大大的减少检测的时间。对一个测点,如果UT需要1~2小时,采用FSM技术则只需3~4分钟;(3)由于具有远程检测能力,就减少或消除了建脚手架的费用;(4)对于一般腐蚀,其灵敏度高于剩余壁厚的0.5%,也就是说,实际的灵敏性随着腐蚀的增加而提高,其灵敏度是UT的10倍,同时可重复性好;(5)不需要去掉涂层或保温层,这样就大大节省了检测资金与时间。

Fangji Gan <http://www.sciencedirect.com/science/article/pii/S0263224115007009>[23]等发现场图像技术测量点蚀的精度很低,于是他们分析了有限状态腐蚀点蚀检测精度的原因,发现不同尺寸、深度或位置的点蚀坑对相邻电极对电位的影响不同。为此,他们提出了一种利用细分电阻网络来评估点蚀的新方法,并进行了验证。与传统的场图像技术方法相比,一个最重要的参数,即点蚀深度检测精度,得到了显著的改善。

FSM技术对于管道的腐蚀监测非常有效,Nguyen N. Bich[24]等使用此技术对6in含硫气体管道进行了腐蚀监测,结果表明,由于FSM技术及时监测到了高腐蚀速率,切断了管线的腐蚀段。临近的没有安装监测仪的区域,最深蚀孔达75mm/y。由此可知,通过连续注入缓蚀剂来缓解深的蚀孔的腐蚀是很困难的。FSM监测有效的预防了酸性气体在河水下的泄露。

2.5 恒电量技术

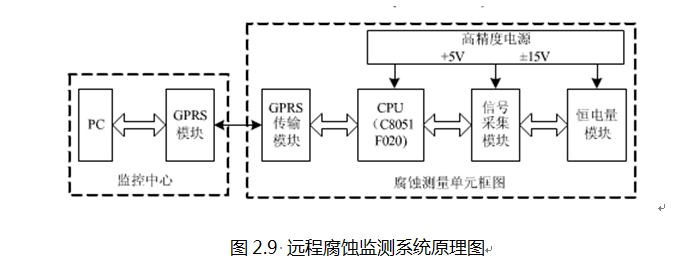

恒电量方法就是采用先进的电子技术,将一已知量的电荷作为激励信号,在极短的时间内注入到电解池中,对所研究的金属电极进行扰动,同时记录电极极化电位随时间的衰减曲线并加以分析,求得多个电化学参数。从本质上看,恒电量法是一种断电松弛技术,恒电量激励下的暂态张弛过程中没有外电流流过研究电极,测量过程被认为是在没有任何净电流通过的开路条件下进行的,所以不受溶液介质电阻的影响。适合于在高阻介质中的快速测量,这是常规的电化学方法难以做到的。它具有测量快速、扰动微小、结果重现性好等优点[25]。采用这种方法可以快速测量和分析数据,并可以进一步获得完整的电极动力学参数,如图2.9即为远程腐蚀监测系统原理图。

图2.9 远程腐蚀监测系统原理图远程腐蚀监测系统将传统的腐蚀监测技术与无线通信技术相结合,组成一个分布式数据采集与信息处理系统,成为环境腐蚀现场试验、数据积累工作与实验室应用基础研究密切结合的有效手段,使得恒电量监测法成为一种极具应用潜力的腐蚀监测方法。

王子天[26]研究了环氧富锌/环氧煤沥青涂层体系在原油罐底沉积液中失效过程的电化学阻抗谱(EIS)的演化过程,并研制改进了有望用于罐底腐蚀监测的恒电量腐蚀检测仪。他采用模拟电解池进行整机测试,结果表明测试数据在允许误差范围内,能够满足工业现场腐蚀检测的要求。涂群章[27]等利用恒电量技术监测了液压系统油液的污染度,提出了基于微机的油液污染度监测方案。说明恒电量技术在现场腐蚀监测方面还是有很大潜力的。

3 目前海洋石油平台腐蚀监测技术存在的主要问题

当前海洋平台的监测技术也存在着一部分问题,目前的腐蚀监测手段仅仅在200m以上的海域应用比较成熟,在200m以下水深的腐蚀判断标准不明确、腐蚀环境数据匮乏等问题都造成了腐蚀监测的不确定性。

3.1 深海腐蚀环境数据的调查

目前我国对200m以下水深的腐蚀数据调查基本是空白,尚无完备的腐蚀环境资料。随着从水深200m到1500m,腐蚀环境随着温度、盐度、水流、海生物、压力的不断变化,腐蚀影响主要因素也不确定,这就需要进行大规模的深海海洋腐蚀环境因素调查。当前美国、巴西、印度等国都有相应的调查数据。

3.2 深海中的防腐蚀设计标准

我国在尚无深海中钢构筑物的腐蚀设计标准,对于阴极保护设计依然沿用浅海的腐蚀标准。但是该标准的深海适用性问题尚无相应的研究和文献报道,由于海洋环境的复杂性,国外海域的腐蚀标准是否适用于我国海域仍然未知。

4 结论与展望

电化学腐蚀监测发展的方向是各种腐蚀监测技术的优势互补,从而共同推进腐蚀监测研究的快速发展。目前研究电化学腐蚀监测的主要方向是将腐蚀监测仪器与计算机技术紧密的结合,与人工智能、大数据相结合。腐蚀监测仪器的智能化是目前电化学腐蚀防护监测发展的主流趋势。

参考文献

[1] 苗承武,卢绮敏。我国天然气管道规划及管道防腐蚀技术。全面腐蚀控制,2003,17(4):1~5.

[2] 柯伟。中国腐蚀调查报告。北京:化学工业出版社, 2003:19~20.

[3] 盛长松,贾鹏林,王维宗。石油化工设备腐蚀的防护与监测。石油化工腐蚀与防护,2005, 22(6): 1~6.

[4] 郑立群。石油化工装置腐蚀检监测。 石油化工腐蚀与防护,2001,18(6): 61~64.

[5] 周玉波,邵丽艳,李言涛等。腐蚀监测技术现状及发展趋势。海洋科学,2005, 29(7):77~80.

[6] S. Papavinasam, Chapter 67, 'Evaluation and selection of corrosion Inhibitors‘, in Uhlig's Corrosion Handbook, Ed. R.W. Revie, John Wiley and Sons, Inc., New York,2000.p. 1169. ISBN 0-471-15777-5.

[7]Zhang X, Loveday D, Krebs A. Application of Electrochemical Techniques in the Corrosion Process of Rebar in the Concrete (I)[C]//CORROSION 2015. NACE International, 2015.

[8] 曹楚南。腐蚀电化学原理(第三版)。北京:化学工业出版社,2008:156~159.

[9] 丁元力,董泽华,周华林等。基于护环技术的混凝土中钢筋腐蚀监测研究。中国腐蚀与防护学报,2006,(22)5:15~18[10] 崔继红,蔡建平,贾成厂。盐雾环境下高强度铝合金的点蚀行为[J]。中国腐蚀与防护学报,2010,30( 3) : 197 ~202.

[11] 周贤良,朱 敏,华小珍,等。 氧化皮对 SS400 热轧带钢耐蚀性的影响[J]。 中国腐蚀与防护学报,2012,32( 2) :109 ~ 114.

[12] 周和荣,揭敢新,赵 越,等。纯铝在SO2气氛溶液中的腐蚀行为研究[J]。装备环境工程,2013,10( 2) : 4~8.

[13] Bertocci U, Huet F. Noise analysis applied to electrochemical systems[ J ] . Corrosion, 1995, 51( 2) : 131~ 144

[14] Budevski E, Obretenov W , Bostanov W, S taikov G . Noise analysis in metal deposition- expectations and limits[ J] . Electro-chemical Acta, 1989, 34( 8) : 1023~ 1029

[15] Lin H C. Cao C N . A study of electrochemical noise during pitting corrosion of iron in neutral solutions[ J] . Journal Chinese Society of Corrosion and Protection, 1986, 6( 2) : 141( 林海潮, 曹楚南。 孔蚀过程的电化学噪声研究[ J] . 中国腐蚀与防护学报, 1986, 6(2) : 141~148)

[16] Benzaid. A, Gabrielli C, Huet F, et al. Investigation of the electrochem ical noise generated during a 42CD4 steel electrode[ J] . M aterials Science Forum, 1992, 111/ 112: 167~ 176

[17] Blanc G, Gabrielli C, Ksouri M , W iart R. Experimental study of the relationships between the electrochemical noise and the structure of the electrodeposits of metals[ J] . Electrochim Acta, 1978, 23: 337~ 340

[18] Pistorius P C. Design aspects of electrochemical noise measurements for uncoated metals: electrode size and sampling rate[ J] .Corrosion, 1997, 53( 4) : 273~ 283.

[19] Yang L, Sridhar N, Pensado O and Dunn DS (2002), 'An In-Situ Galvanically Coupled Multielectrode Array Sensor for Localized Corrosion’, Corrosion, December, pp. 104-1014)

[20]Hou, Y., Aldrich, C., Lepkova, K., Suarez, L. M., & Kinsella, B. (2017, April 27)。 Application of Electrochemical Noise Technique to Monitor Carbon Steel Corrosion under Sand Deposit. NACE International.

[21]Hou Y, Aldrich C, Lepkova K, et al. Monitoring of carbon steel corrosion by use of electrochemical noise and recurrence quantification analysis[J]. Corrosion Science, 2016, 112: 63-72.

[22]Gan F, Tian G, Wan Z, et al. Investigation of pitting corrosion monitoring using field signature method[J]. Measurement, 2016, 82: 46-54.

[23]李金刚, 林思建, 龙伟,等。 基于FSM无损检测的金属管道均匀腐蚀剩余寿命预测[J]. 表面技术, 2016, 45(3):7-11.

[24] Nguyen N. Bic and Eric Kubian, 'Corrosion Monitor as an Integral Component of an Effective Corrosion Management Program‘, 5th Internationall Pipeline Coference, 4-8 October 2004, Calgary, Canada, Paper IPC04-0582.

[25]荣福凤, 迟洁茹, 赵永韬。 恒电量智能腐蚀监测系统的研究[J]. 现代仪器与医疗, 2008, 14(2):43-45.

[26] 王子天。原油罐底涂层失效过程的EIS研究及恒电量腐蚀检测仪的研制[D].湖南大学,2011.

[27] 涂群章,龚烈航。恒电量技术及其在油液污染监测中的应用[J].矿山机械,2000,(09):65-66+3-5.

作者介绍:

武俊伟,分别与2001和2014年获得北京科技大学腐蚀与防护中心的本科和硕士学位,2009年于美国西弗吉尼亚大学获得机械工程博士学位。多年来一直从事材料的腐蚀行为,高温腐蚀与预防和表面处理等方面的研究。2010年加入哈尔滨工业大学深圳研究生院,开始了原位腐蚀探针的开发,主要包括有针对自然环境腐蚀用的电阻探针,和工业环境应用的电化学探针等,当前有多篇文章发表,多项国家发明专利授权和申请。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王妮

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414