一、概述

1、腐蚀的定义:

定义:金属材料和周围环境发生化学或电化学的作用而破坏。

腐蚀过程的本质:金属——金属化合物海洋腐蚀环境是一种非常复杂的腐蚀环境,钢在海岸的腐蚀比在沙漠中大400—500倍,离海岸24m的钢试样比离海岸240 m的同质钢试样腐蚀快12倍。

在海洋平台的设计和建造中,腐蚀是必须考虑的重要因素之一,了解海洋环境腐蚀的特点和采用有效的防护措施,并且通过日常的检验检查、维护,确保防腐系统的有效性对海洋平台的使用安全性和可靠性是十分重要的。

目前,海洋平台所处海域越来越深,海洋平台越来越大,结构越来越复杂,投资也越来越高。为经济地开发油气,给生产安全提供保障,对平台进行腐蚀控制势在必行。

本文主要介绍平台的导管架、上部组块的钢表面处理、防腐涂层的施工、检验,阴极保护施工及安全环保等。

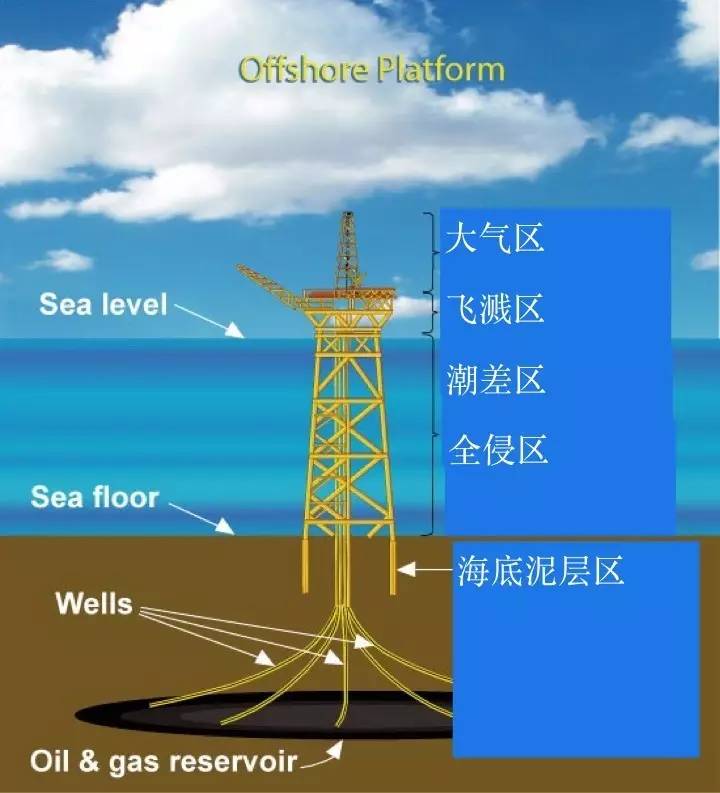

2、海洋钢结构腐蚀规律

海洋平台在不同的海洋环境下,腐蚀行为和腐蚀特点会有比较大的差异。其中飞溅区腐蚀最为严重,其腐蚀速度是海底全浸区的3~5倍。

要对海洋平台结构在海洋环境中腐蚀区域的腐蚀情况进行分析和界定,才能针对性地提出有效的保护措施。

——海洋大气区:

平台结构完全在大气中的部分。在大气区域,腐蚀是由于空气中的水分和氧气引起的。大气湿度大,长时间日照,而且大气中含盐粒和盐雾,这些物质积存在结构表面形成良好的液膜,构成了电化学腐蚀的好条件,受到的腐蚀是陆地的数倍。尤其是甲板下部,长期处于潮湿地带,是该区腐蚀最为严重的地方。

处于大气区中的钢结构,一般采用涂层防腐蚀。平台甲板、栈桥、管线支架及非保温管线等都可采用底漆加中间漆、面漆的防腐蚀结构。

——飞溅区和潮差区:

平台在潮汐和波浪作用下干湿交替的区间。是在海洋环境中腐蚀最严重的部位。由于经常成潮湿表面,又与空气接触,表面供氧充足。长时间润湿表面与短时间干燥表面的交替作用和浪花冲刷、漂浮物的撞击,海洋微生物的侵蚀等,造成物理与电化学为主的腐蚀破坏,且破坏最大。

浪花飞溅区及潮汐区钢结构采用涂层防腐蚀。另外,因该区域是实施防腐保护最困难的区域,需增加腐蚀裕量——海水全浸区:

平台在飞溅区以下泥土中以上部分。 钢质平台在全浸区的腐蚀主要是受溶解氧的影响,形成电化学腐蚀。浅海腐蚀可能比海洋大气中更迅速,深海区的氧含量往往比表层低得多,水温近于O?C,腐蚀较轻。

——海底泥土区:

平台完全插入海底泥土中部分。存在硫酸盐和还原菌等细菌,海底沉积物的来源及特征不一。这个区域平台受海水影响少,且温度低,腐蚀程度小,只是在海流作用交界处有一定腐蚀。

全浸区和泥浆区的钢结构一般采用阴极保护措施防止腐蚀。

3、防腐施工设计的主要内容

涂装工艺

——导管架涂装程序——上部组块涂装程序——涂装工艺方案阴

极保护工艺

——导管架阳极制造程序——阳极施工工艺——导管架阳极分布图

4、防腐工艺设计依据

(1)项目基础设计文件

如平台所在海域的自然气候条件,基体材料性质,涂装范围,涂装面和非涂装面的划分等

(2)平台设计使用寿命

涂层设计耐久年限,维修维护的要求等;

(3)结构所处的服务环境

设备管线的工艺介质、温度、流速等工艺操作条件和使用环境;

(4)适用的国际或国家标准

主要有:ISO-12944,NACE SP0108-2008,NACE RP0176-2003,NORSOK M501-2004等;

(5)、国家或地区安全环保法令法规文件;

(6)业主涂装规格书和涂料厂家提供的涂料产品技术数据手册

二、涂装工艺

1、涂装设计的基本要求

(1)、确定和选择性价比最佳的涂料产品和配套体系。

(2)、编写并评审详细的涂装作业指导书

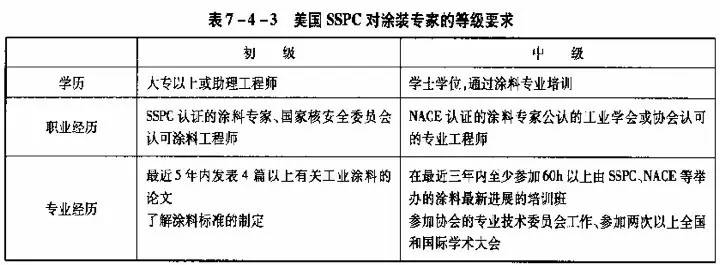

(3)、明确涂装人员、技术指导、施工监督人员的职责和工作范围

(4)、提出与涂装相关人员的资格要求。

2、涂料与涂层的技术要求

(1)、涂料与涂层——具有流动性、扩散性、能成膜的具有一定附着力的有机或无机液体状物质称为涂料,将涂料涂敷在物体表面,干燥后形成涂膜,叫涂层,一般干膜厚度在1000μm以下。

(2)、涂料特性:

——一定程度的防水、防湿气、耐冲击、耐摩擦、附着性能、一定的耐化学性、一定的保护作用、装饰作用。平台防腐涂装施工一般需要较附着的工艺和特涂设备。

(3)、重防腐涂料:

——是指能够应用于苛刻腐蚀环境下长效防护的一类高性能防腐蚀涂料。按照国际标准,防腐寿命大于15年的涂层系统使用于海洋石油平台。

(4)、涂料种类:

——底漆:

平台结构用的底漆可为富锌底漆、磷化底漆或高性能防锈底漆。

富锌底漆要求是含高比例锌粉的涂料,同时要求与基材附着力强。

富锌底漆作用之一是防护,另外当涂层中有破坏或不连续时,锌粉可以起牺牲阳极作用而保护基材。

富锌底漆一般采用无机富锌底漆、环氧富锌底漆等。

——中间漆:

中间漆要求综合防腐能力强。

中间漆的特点是含高效的防锈材料或防渗透材料,如颗粒状或鳞片状锌粉、玻璃鳞片、不锈钢鳞片、纳米级的钛粉等为主的屏蔽型和阴极保护型涂料及各种新型缓蚀型涂料等等。

——面漆:

面漆的作用是为底漆和中间漆提供一个保护层,减缓和限制水气、氧及化学活性离子的渗入。还要求有抗冲击性、抗老化性和抗溶性等。

大气区平台结构或设备用的面漆可为环氧树脂、氯化橡胶、乙烯树脂、聚氯酯或丙烯酸树脂涂料;飞溅区或全浸区结构用的面漆可为氯化橡胶、环氧树脂或环氧沥青涂料。

3、涂装系统

(1)、重防腐涂装系统:

——是指能应用于苛刻环境下长效防腐的一类高性能防腐蚀涂装系统。

(2)、海洋石油平台重防腐涂装系统的选择原则:

——经济性:经济适用且总体经济效果优越——施工性:施工性能好,配套性能好,工艺不复杂且能满足要求。

——耐腐蚀性和耐化学性:满足防腐寿命15年的要求。

——物理性能:耐气候性好、耐水性好、耐老化,在水中能防污, 火灾危险区防火,在罐内耐油、耐温、耐压、耐酸碱盐等——抗冰性:在北方海区能抗冰的冲击和磨损,——抗剥离性:飞溅区和海水区涂装系统满足国际标准——美观性:具有光滑明亮的海上安全色——环保性:涂料不含铅。

(3)、涂层与牺牲阳极联合防腐系统

在导管架的防腐方面,最低潮汐以下和泥土中的钢结构、桩用牺牲阳极防腐,最低潮汐以下的飞溅区用涂层防腐,涂层必须具备抗剥离性,与牺牲阳极配套。在渤海海区,飞溅区用玻璃鳞片环氧型的耐磨涂料(抗冰涂料)750~1000可防腐15年。

(4)、涂装体系设计:

——是根据不同材质所处的腐蚀环境确定腐蚀类型和腐蚀等级;——根据要求的防腐寿命确定防腐蚀的级别;——按照相应的技术要求和产品资料确定所选用的涂装体系及其产品;涂装体系的基本要素:

——金属结构名称、材质——所在的服务区域——操作服务温度——保温与否——表面处理的要求——涂料体系(涂料类型、涂装道数、涂层厚度等)

4、涂装表面处理

(1)、概述黑色金属、有色金属,在其表面进行防腐涂装之前,都必须对其表面进行预处理,清除表面的水分、油污、尘垢、外来杂质、铁锈和氧化皮,以确保界面黏结,这个过程至关重要。

结论:表面清理的质量是影响涂层质量的主要因素。

(2)、金属表面特性——清洁度钢铁表面经常有一层铁锈或氧化皮,且常被油污、焊接附着物、可溶性盐、水等污染,影响涂衬粘结。

——孔隙度基体表面存在通底或不通底的细孔。粘结剂可以通过毛细孔作用深入到孔内,起到镶嵌作用。

——粗糙度粗糙度反映了固体表面的粗糙程度,适当地将表面粗化,可提高粘结强度,但过分粗化反而会降低粘结强度。

(3)、铁锈的生成与危害钢铁在大气中的腐蚀,一般是一个电化学过程,最终腐蚀产物是铁锈,主要成分是氧化铁,分子式为Fe2O3-H2O, 此外,铁锈还含有大气污染物与钢铁反应的多种生成物,如FeSO4.

在高温轧制或热加工过程中,钢铁表面会生成一层氧化膜,称为黑锈或轧制氧化皮,相对于一般铁锈而言,它灰黑发亮而结实完整的表面对钢铁表面有一定的保护作用。

但是,轧制氧化皮有许多肉眼无法察觉的的缝隙,这些缝隙将成为腐蚀源。因此,轧制氧化皮看起来灰黑完整,但在涂装前应彻底清除。

(4)、表面除锈的方法——按除锈顺序:一次除锈,二次除锈——按工艺阶段:车间除锈,整体除锈——按除锈方式:喷射除锈,动力工具除锈,酸洗除锈等?喷射除锈是一种除锈最彻底、效率最高且能实现自动流水线作业的先进除锈方法。喷射除锈常用的有抛丸、喷丸、喷砂和真空喷射等方法。

(5)、钢材表面除锈验收准则为了判别锈蚀程度与质量等级,一般将钢材的各种表面状态和除锈质量等级用彩色照片清楚地对照说明。

表面处理标准《钢材表面锈蚀等级和除锈等级》ISO 8501在国际上应用较多,还有瑞典标准SIS055900,国家标准GB8923-88等。

1)钢材的锈蚀等级分为A,B,C,D四级。规范用照片表示锈蚀等级,按锈蚀程度不同依次排列。A较轻,D锈蚀最为严重。

2)钢材表面的除锈等级也即清洁度,根据ISO 8501 《钢材表面锈蚀等级和除锈等级》,“Sa-”(即喷射除锈法),它分为四个等级

(6)、海洋钢结构涂装碳钢表面处理一般要求:

——清洁度不低于ISO8501-1 Sa2.5级(对于设备内涂层、飞溅区和全浸区的表面其清洁度的要求Sa3级),——粗糙度为ISO8503 G(50μm-85μm),不锈钢表面用非金属磨料扫砂获得清洁粗糙的表面,粗糙度大约在25μm -45μm;——表面盐份的含量不超过20-50mg/m2NaCl;——表面尘埃清洁级别在ISO8502-3的2级以上。

5、海洋石油平台涂装体系

(1)、 A组涂装系统

1)普通碳钢结构:

区域:在海平面以上,除防滑工作甲板、热浸锌、电镀部分之外的所有钢结构表面(环境温度≤93?C)——该区域典型的涂装体系为:

环氧富锌底漆(50-75μm)环氧云铁中间漆(125-175μm)聚氨酯面漆(50-75μm),涂层总厚度200-300μm;(-50℃—120℃)2)防滑工作甲板:

甲板行走区域、逃生通道区域和装卸甲板区域须满足耐磨防滑抗冲击的要求甲板漆的涂装:一般通过添加防滑骨料获得防滑效果富锌底漆具有更好的阴极保护功能,环氧富锌底漆具有更加良好的施工性能其典型的涂装体系为:

富锌底漆(50-75μm)高固体份环氧中间漆(200-300μm)环氧甲板防滑面漆(200-300μm)涂层总厚度450-675μm;3)海洋飞溅区:

由于该区域常年处于干湿交替的状态,又经受海浪的冲刷和海生物的腐蚀,所以该区域为腐蚀最严重的区域。

由于富锌底漆的电化学导电性,在飞溅区涂层体系中不应用它作底漆其典型的涂装体系为:

环氧玻璃鳞片底漆(450-550)环氧玻璃鳞片面漆(450-550)涂层总厚度900-1100μm;(2)、 B组涂装系统?区域:所有的工艺管线、容器、管汇、泵和其他设备的钢、不锈钢、铝的外表面。

1)不锈钢结构:

——海洋平台上所有不锈钢储罐、管线、阀门、仪表控制盘、仪表空气管线等不锈钢的表面涂装不允许带有其它杂质金属元素的涂料和含氯涂料,所以不能使用富锌涂料作为防护底漆,也不能使用氯化橡胶和氯化聚乙烯之类的涂料,而采用环氧涂料进行防腐处理。

其典型的涂装体系为:

环氧底漆(150-200μm)聚氨酯面漆(50-75μm),涂层总厚度300-400μm;(-50℃—120℃)2)高温区域——保温或不保温碳钢结构,操作温度(150℃—450℃)的工艺管线、容器、管汇等:

在高温环境中涂料受热应力的影响很大,如果是骤冷骤热则更有可能导致涂层的脱落。对于200℃以上的高温环境,应尽可能采用无机富锌涂料作底漆,它比一般的耐高温铝粉涂料具有更佳的底材附着力,在配合合适的高温面漆的情况下,无机富锌体系最高耐受温度可达540℃。

其典型的涂装体系为:

无机富锌底漆(50-75)硅树酯中间漆(25-50)硅树酯面漆(25-50)涂层总厚度100-175μm;A,B两组涂装系统均应符合以下三点要求:

——一种涂层与上一层涂层颜色上要有差异——所有面漆均应为国际橙色和黄色。

——所有干燥、固化、敷涂时间应遵守规格书要求。

(3)、C组涂装系统区域:图纸中注明的所有完全沉没水下的钢结构和设备(全浸区)这个区域一般采用阴极保护外加防腐涂层的方法,如:

高固体份环氧底漆(150-200)高固体份环氧面漆(150-200),涂层总厚度300-400μm;该区域涂料必须通过耐阴极剥离试验合格。

C组涂装系统均应符合以下要求:

——一种涂层与上一层涂层颜色上要有差异——所有面漆均应为浅灰色。

——所有干燥、固化、敷涂时间应遵守规格书要求。

——所有沉没水下的关系和设备需按以上说明涂装。

6、 涂装施工

(1)、涂装准备:

1) 涂装前应检查所用涂料品种、型号、规格、贮存期限是否符合施工技术条件的规定;

2) 使用多组分涂料时,各组分的配比应符合产品使用说明书的规定;混合后的涂料规定有一定的熟化时间;配制好的涂料应在规定时间内用完。

3)准备程序开桶——搅拌——配比——熟化——稀释——过滤

(2)、涂装方法

1)人工刷涂:

——简单实用,可涂刷各种形状的构件,但劳动强度大,效率低。

2)空气喷涂法:

——优点:漆膜均匀、光滑平整、施工效率高。

——缺点:漆料和稀释剂损耗大,漆雾飞散多,涂料的利用率一般只有75%;漆膜较薄,需喷涂多次才能达到一定厚度;喷涂时产生的漆雾,飞散在空气中对人体有害。

——空气喷涂法适用性也较强,大部份涂料都可以采用喷涂;对小件物品,考虑到漆料的浪费,所以不宜采用此方法。

(3)、涂装施工要点:

1)、基本要求:

——喷漆作业时,构件表面必须清洁,油漆混合均匀。对于干燥而其灰尘的地面,必须浇水保持湿度均匀。

2)、 喷漆时的环境要求

详情请点击链接:mp.weixin.qq.com/s/FOph8l6rPglZTjI2tw65-A

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414