1 前言

近年来静态水接触角大于150°而且滚动角小于10°的仿生超疏水/油性材料的研究与应用吸引了众多科学家的关注 [1] ,其在自清洁 [2] 、光催化 [3] 、微电器元件 [4] 、分离提纯 [5] 、防腐蚀膜层 [6] 等方面具有潜在的应用价值。从目前的研究结果来看,超疏水固体表面的制备通常运用以下3种方式来实现:表面化学物质改性 [7] ,表面构筑仿生的微观结构 [8] 和将上述两者相结合的方式 [9] 。

为了实现对金属基体的防护,有机膜层已经被广泛应用于工业领域。但由于高分子膜层在耐磨性和耐高温性方面存在较大缺陷,在这些方面具有优势的无机改性膜层吸引了大量研究人员的关注,通过在金属基体上进行膜层改性操作,从而获得超疏水性防腐表面是一种简便有效的方法 [10] 。Hu等 [11] 通过sol-gel技术在哈氏合金表面制备了FAS-17氟硅烷改性TiO 2 纳米涂层,其静态接触角达到173.7°,试样经历在不同浓度的酸、碱溶液中浸泡100 h后,改性的TiO 2 纳米涂层依然具有很好的疏水性,浸泡具有超疏水性涂层的溶液与浸泡裸露金属基体的溶液相比,前者仍然澄清透明,后者则由于腐蚀产物的存在而出现浑浊,表明疏水膜层对合金基体起到良好的防护。Xu等 [12] 通过电沉积法在钢基底上制备了Cu/液体微胶囊的复合镀层,静态接触角测试表明该复合涂层显示超疏水性;耐腐蚀性测试结果表明,该复合涂层对基底起到良好的防护作用,并认为超疏水性使铜镀层的耐蚀性能提高。金美花等 [13,14] 应用软模板印刷法制备了具有超疏水性的阵列聚甲基丙烯酸甲酯纳米柱薄膜和聚苯乙烯纳米柱薄膜。另外Wang等 [15] 通过添加草酸来调节Na 2 WO 4 镀液的pH值,电沉积制备了含钨氧化物的薄膜,并在紫外光照射下改变氧化膜的性能从而获得了超疏水性的智能膜层。

通过对仿生结构的研究,构造具有低表面能的微观结构形貌也可制备超疏水涂层。仿生结构研究内容主要针对表面粗糙结构 [16] ,通过改变表面粗糙度,制备出疏水性的微表面结构。包括:1) 乳突的仿荷叶结构,即具有球状及棒状结构的微表面、微球结构表面显示出高黏附超疏水性,而棒状结构表面则呈现出低黏附超疏水性。邱宇辰等 [17] 利用聚二甲基硅氧烷 (PDMS) 复制得到了与花生叶表面微结构类似的高黏附疏水表面,这是国内首次报道仿花生叶结构的超疏水表面。针对不同金属基体可以选择适当刻蚀方法,同样能够制备仿生膜层 [18] ,对微结构利用氟硅烷进行修饰,能够进一步提高试样超疏水性。2) 凹陷多孔结构,Xia 等[19] 使用热压印法在Pd40Cu30Ni10P20块体金属玻璃上制备出具有蜂窝状的表面结构,显示出超疏水性。随着粗糙度的增加,在一定范围内,试样疏水性能有所提高。

钢材,特别是不锈钢和低碳钢,由于其来源广泛和良好的铸造性能,以及优良的机械延展性,被广泛应用于各行业。但其主成分Fe是一种较活泼的金属,因而钢材易受腐蚀介质的侵蚀,特别是处于重腐蚀大气中的钢结构。通常对钢材的保护是通过在其表面涂覆有机涂层,以隔离基底与腐蚀性介质接触。腐蚀性介质通常需要溶解成“溶液”的形式才易于腐蚀金属。因此,可以通过隔绝基底与潮湿环境的接触从而降低基底受到侵蚀的可能性。通过制备超疏水性的膜层可以减缓或阻隔金属基底与水分接触的机会,使得溶液中的侵蚀性离子 (如Cl - ) 不能与基底接触,从而对基底起到防护作用 [20] 。本文尝试在不锈钢基底上制备具有粗糙微结构的纳米复合涂层,并经表面修饰后获得了结构稳定且性能优异的超疏水性防腐膜层。

2 实验方法

2.1 溶液和溶胶的制备

酚醛树脂的制备:称取6.0 g苯酚 (C 6 H 6 O,分析纯,扬州九九生物工程公司) 置于烧杯中,升温至40 ℃,待苯酚逐渐融化后,缓慢往该烧杯中滴加1.3 g20%NaOH 水溶液,在 40 ℃水浴环境下磁力搅拌15 min。之后逐滴加入10.5 g 37%甲醛 (CH 2 O,分析纯,上海久亿化学试剂公司) 溶液,1 min内缓慢升温至75 ℃,持续搅拌60 min后自然冷却至室温,再用盐酸溶液将体系pH值调节至7.0。最后将溶液置于45 ℃下真空干燥箱中除去水份至恒重,得到低分子量 (小于500) 的酚醛树脂固体产物,再将该固体产物配成20% (质量分数) 的酚醛树脂乙醇溶液,保存备用。

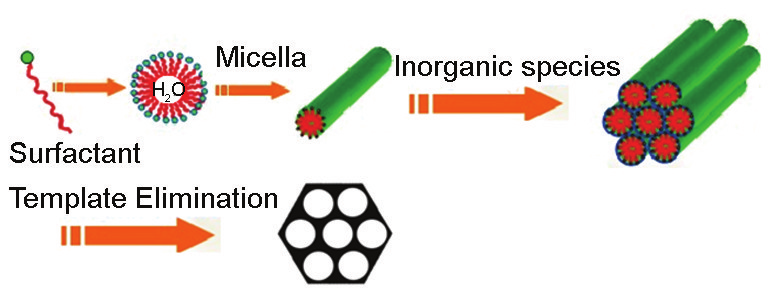

模板碳溶胶的制备:以 F127 (PEO106-PPO70-PEO106,分析纯,Sigma-Aldrich公司,分子量12600)为模板,利用有机-无机自组装的方法制备了有序介孔碳膜材料,其合成过程如图1所示。以低分子量的可溶性酚醛树酯作为前驱体,乙醇 (EtOH,分析纯,上海实意化学试剂公司) 作溶剂,在40 ℃水热环境中进行组装反应,最后通过高温煅烧的方法去掉有机物模板,最终得到介孔碳膜材料。缓慢滴入5.0 g酚醛树脂乙醇溶液 (20%),搅拌一定时间使其混合均匀以备用。

SiO 2 溶胶的制备:分别用量筒量取 50 mL 的EtOH和3 mL的正硅酸乙酯 (TEOS,化学纯,中国上海试剂一厂) 混于100 mL的烧杯中,40 ℃下水浴磁力搅拌15 min,逐滴加入3 mL氨水溶液,继续搅拌1 h,制备澄清含硅溶胶;用冰乙酸调节pH值为3~4,在硅溶胶中加入含1 mL的KH570 (化学纯,南京裕德恒精细化工有限公司) 的乙醇溶液,40 ℃下磁力搅拌1 h,然后逐滴加入3 mL硅丙微乳液 (化学纯,国联科技有限公司),继续搅拌数小时,得到复合溶胶体系。

图1 有序介孔材料的合成过程示意图

2.2 样片的制备

以304不锈钢作为基体,涂覆前对基底进行如下预处理:首先用600#水磨砂纸打磨,再分别用5%的NaOH溶液、HNO 3 溶液进行超声处理各5 min,再将试片置于H 2 O 2 ∶HNO 3 =1∶1的溶液中浸泡12 h。取出后将试片用蒸馏水反复冲洗并用乙醇溶液处理,置于60 ℃烘箱中烘干以备涂覆。

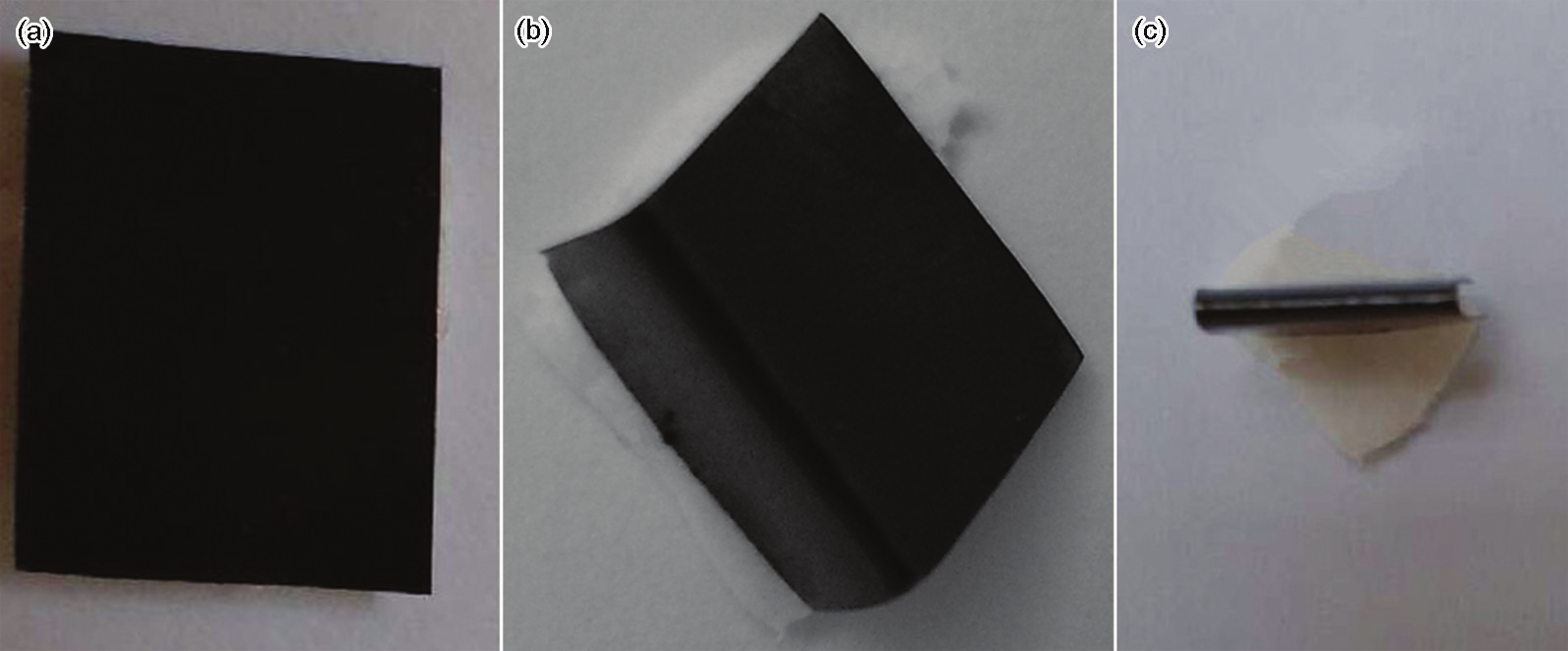

一次成膜及处理:采用KW-4A型台式匀胶机制备介孔碳膜层,反复涂覆2~3次,将涂覆好的样片置于干燥箱空气气氛温风干 6~10 h,然后升温至100 ℃恒温干燥1 h。随后在N 2 气流 (20 L/min) 中,以1 ℃/min的升温速率升至350 ℃后保温2 h,待自然冷却至室温后取出,即得孔状碳膜 (试样b)。

二次成膜及处理:对试样b进行二次涂膜,溶胶为之前所配制的SiO 2 溶胶。反复涂覆2~3次,将涂覆好的样片置于空气中自然风干6~10 h,再转移至鼓风干燥箱中100 ℃恒温干燥1 h,得到SiO 2 /介孔碳涂层 (试样c),并采用蒸镀法 [21] 在1.0% (体积分数)全氟硅烷 (C 8 F 13 H 4 Si(OCH 2 CH 3 ) 3 ,Sigma-Aldrich 公司) 醇溶液中进行表面修饰。

2.3 试样测试与表征

应用FEI Quanta 200 型扫描电镜 (SEM) 观测涂层的表面形貌,采用FEITecnaiG2型透射电镜(TEM),在加速电压为200 kV下分析试样的结构、粒径大小及分布。使用SL200B接触角测定仪测定水滴在试样表面的静态接触角,在样品表面不同区域测试五个点,取平均值作为涂层表面的静态接触角。采用CHI750C型电化学分析仪对试样进行动电位极化曲线测试。采用Solartron 1260频率响应分析仪和So-lartron 1287电化学恒电位仪 (Solartron 1287/1260电化学测试系统),对试样进行电化学阻抗分析,腐蚀介质为3.5% (质量分数) NaCl溶液,试片工作面积为1 cm 2 。采用三电极体系:辅助电极为Pt电极,参比电极为饱和甘汞电极 (SCE),试样为工作电极,测试频率范围为100 kHz~10 mHz,正弦波交流信号的电位振幅为10 mV。应用HCC-25型电涡流式测厚仪对涂层的厚度进行测试,每个样品取至少3个不同部位测试,测试结果取其平均值;采用“弯曲法”与“浸泡法”[11] 对涂层的理化性能进行测试。

3 结果与讨论

3.1 碳膜的介孔结构

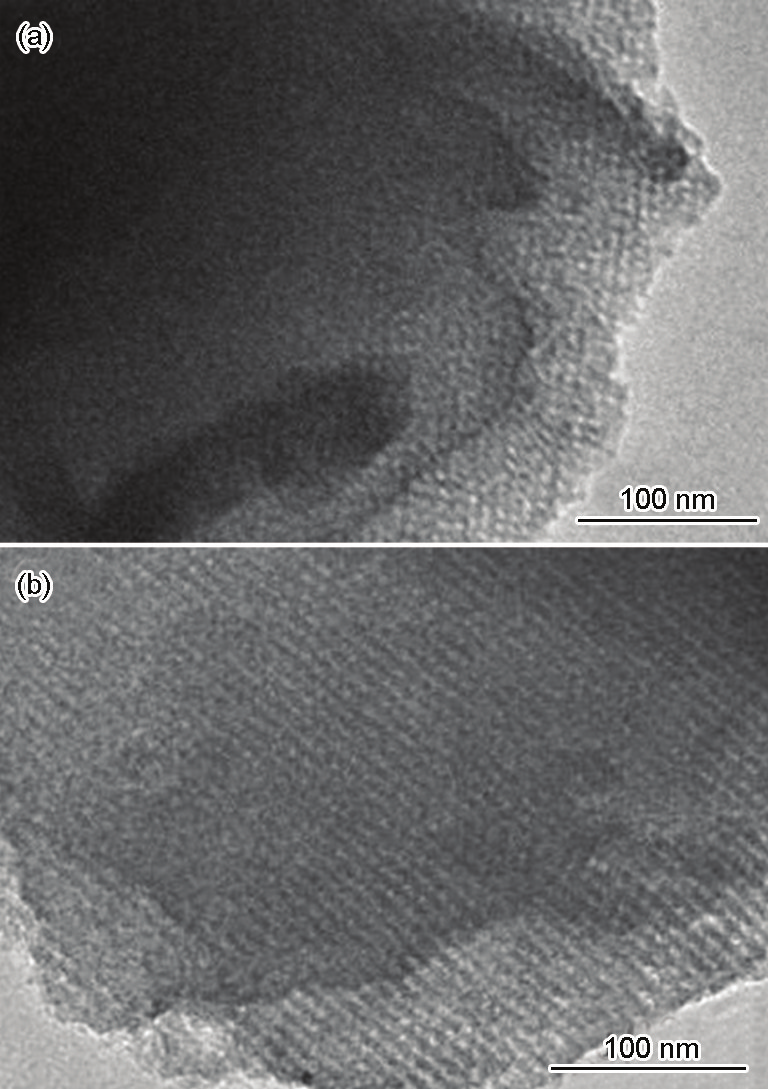

试样b碳膜层结构的TEM像如图2所示。图2a为[001]方向观察的结果,碳材料包含了排列整齐的介孔孔洞的六边形阵列,其排列规律有序。[110]方向 (图2b) 观察结果表明,所制备的碳材料含有平行排列的一维孔道结构,其孔径约为10 nm,该结构类似于SBA-15结构,表明经旋涂所制备的介孔碳膜材料具有均一有序的二维六方相介孔结构。推测该有序介孔碳膜的形成机理为:模板溶胶液滴在不锈钢表面,经过高速旋转甩胶,使得溶胶液均匀地平铺在基体表面;热处理时残余溶剂挥发使得溶胶聚合成膜,在高温N 2 气氛中进行热处理使得模板剂F127被除掉,形成孔道,从而获得黑色的有序介孔碳膜。

3.2 涂层形貌

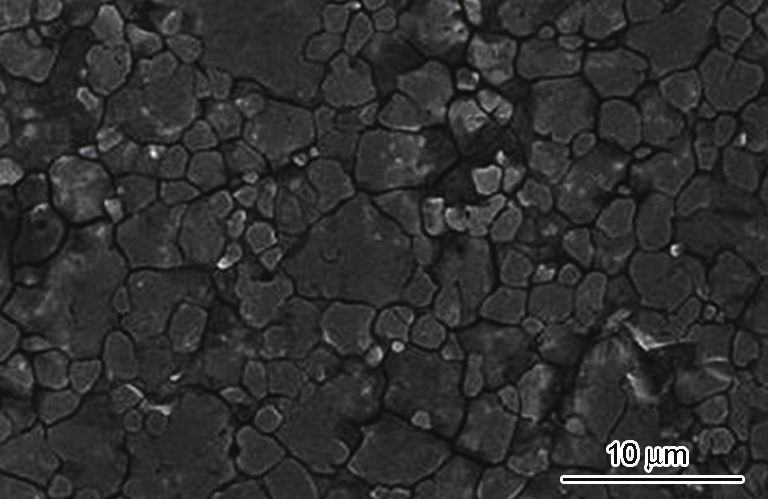

含介孔碳材料复合涂层表面形貌如图3所示。涂层表面形成了大小不同、形状各异的片状结构,微结构间存在一定的微小间隙。另外在高温热处理条件下,表面活性剂F127凝胶胶束受热后会发生分解,因而形成了图中所示的缝隙形貌。

图2 介孔碳膜的TEM像

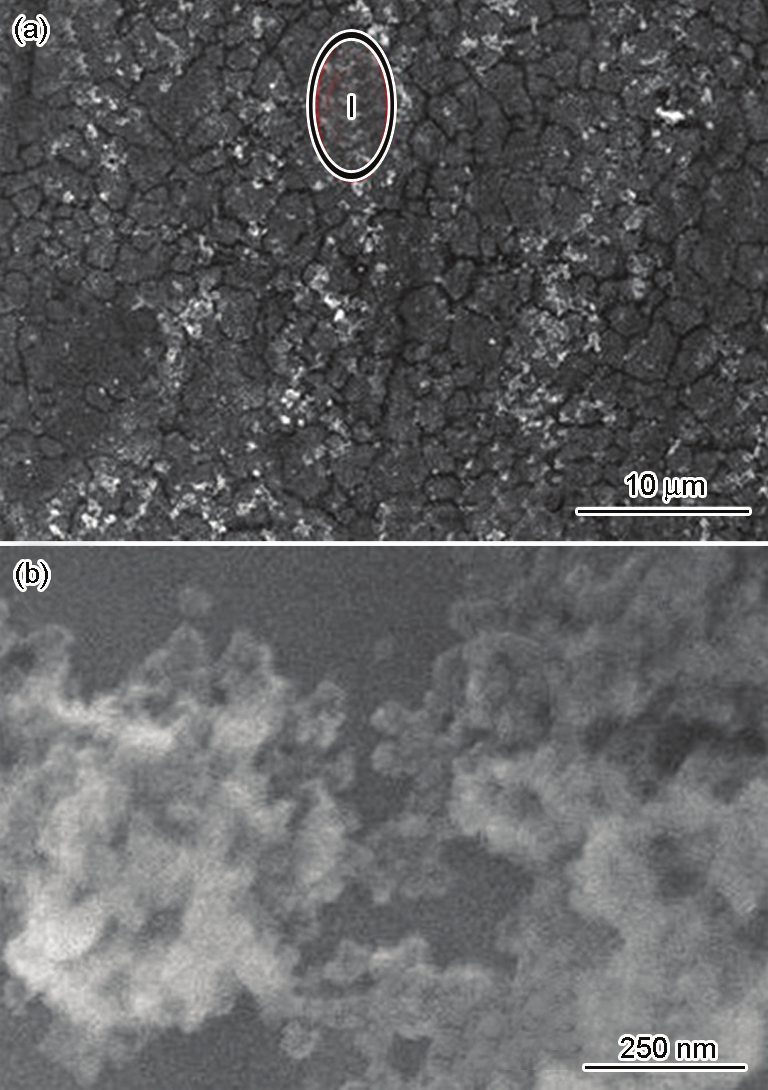

经过含硅复合溶胶二次涂膜的复合涂层 (图4a) 中保留了图2中的缝隙形貌,并在很大范围内提高了涂层表面完整度。这是由于溶胶-凝胶涂覆成膜过程中,液相胶体能够浸渍介孔膜层片状缝隙;固/液膜层在热处理过程中,溶剂相以及胶束颗粒能够填充膜层表面粗糙结构。复合涂层表面白色颗粒为溶胶中胶束颗粒团聚受热固化后形成的SiO 2 ,复合涂层上形成了许多白色凹凸状的SiO 2 纳米颗粒,如图4b所示。由此促进了纳微米级结构的进一步形成。

3.3 涂层疏水性能

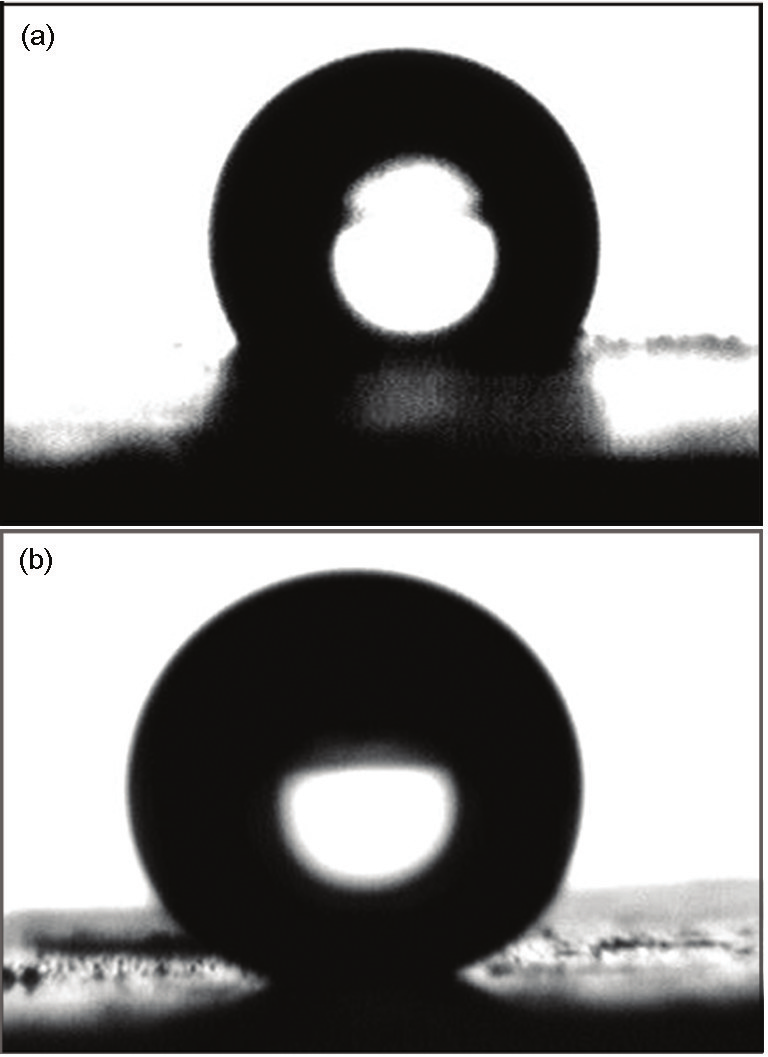

(CA)图5为涂层的水滴静态接触角测试照片。介孔碳涂层具有良好的粗糙多孔结构,水滴在介孔碳膜表面的静态接触角为124° (图5a),涂层表现出较好的疏水性,可能是因为水滴与涂层接触时,由于微缝隙结构,形成所谓的“空气垫”[22,23] 。图4a中,SiO2 /介孔碳复合涂层保留了介孔碳涂层的粗糙结构,二次涂膜后使得介孔碳涂层的部分大孔隙结构被SiO 2 纳米颗粒填充,并形成一定的乳突形貌 (图4b),再经过全氟硅烷表面修饰后,使得涂层的疏水性能明显提高,接触角达到163° (图5b)。

3.4 试样防腐性能

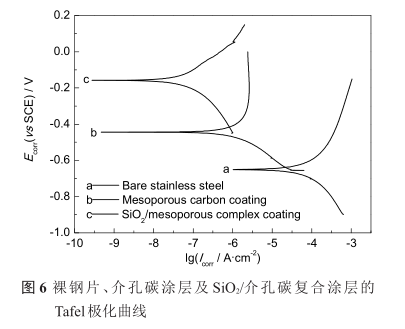

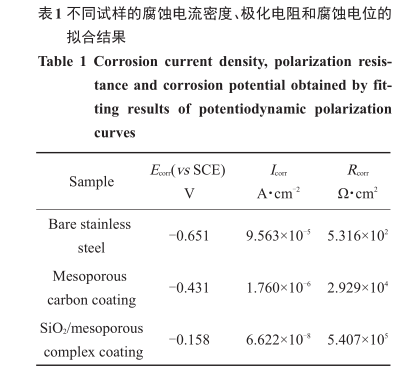

对不同膜层试样进行动电位极化曲线测试(Tafel),并通过腐蚀电位 ( E corr )、腐蚀电流密度 ( I corr )和极化电阻 ( R corr ) 等参数表征涂层的耐腐蚀性能,测试结果与拟合数据分别如图6和表1所示。

图3 介孔碳复合涂层表面的SEM像

图4 SiO 2 /介孔碳复合涂层及表面SiO 2 的SEM像

图5 水滴在介孔碳涂层和SiO 2 /介孔碳复合涂层上的静态接触角

由图6及表1知,涂有介孔碳涂层和SiO 2 /介孔碳复合涂层试样的腐蚀电位与裸钢片的结果相比明显正移,说明涂层对基体起到了较好的腐蚀防护作用,提高了金属基底的耐腐蚀热力学稳定性 [24] 。腐蚀电流密度的结果显示,涂层均对基底起到了较好的防护作用,尤其是SiO 2 /介孔碳复合涂层,其腐蚀电流密度降低约3个数量级,这与极化电阻的变化趋势相一致。由此可知,涂层的引入,可以有效地减缓基体的腐蚀速率。SiO 2 改性介孔碳膜层试样的腐蚀防护性能明显好于纯粹介孔碳膜层试样,可能是因为氟硅烷修饰的SiO 2 /介孔碳复合涂层表面具有较低的表面能,使得腐蚀介质不易附着,进而难以渗入到不锈钢基体,从而减缓了腐蚀反应的进一步进行。

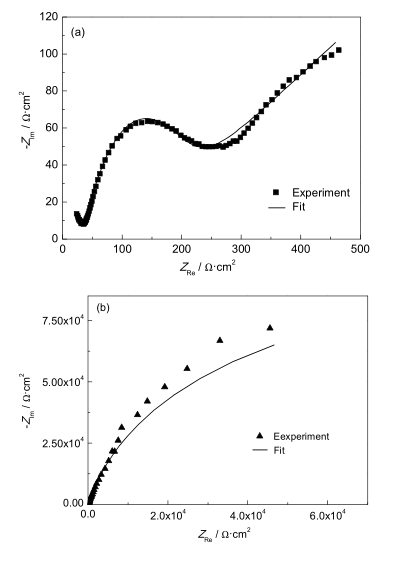

3.5 电化学阻抗测试

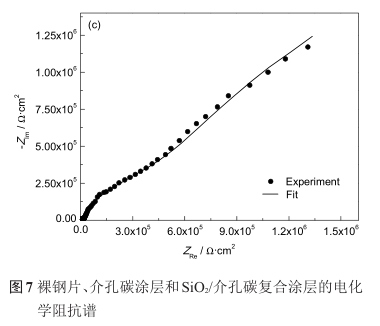

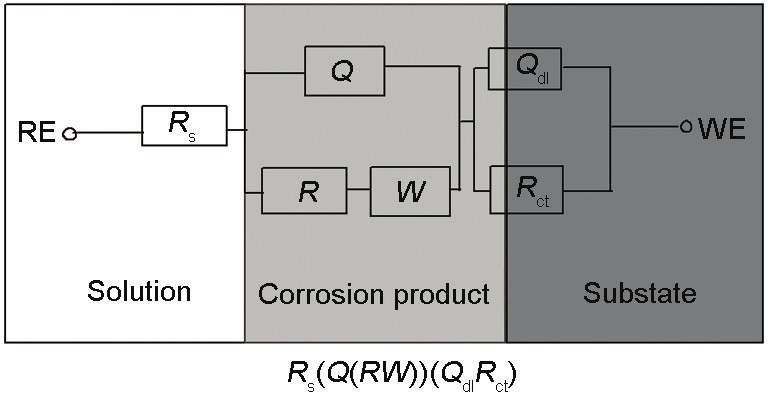

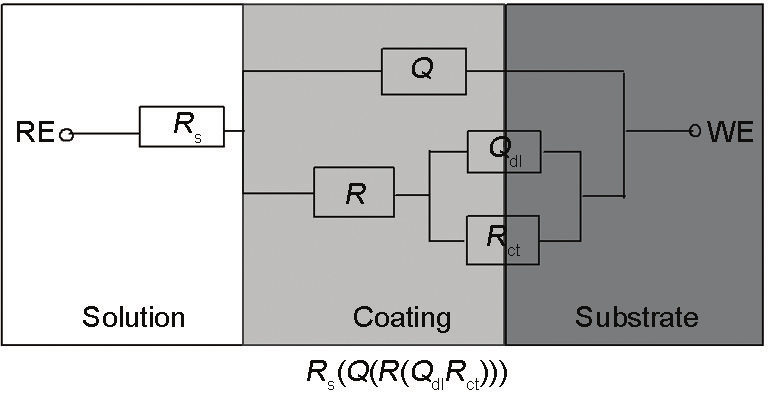

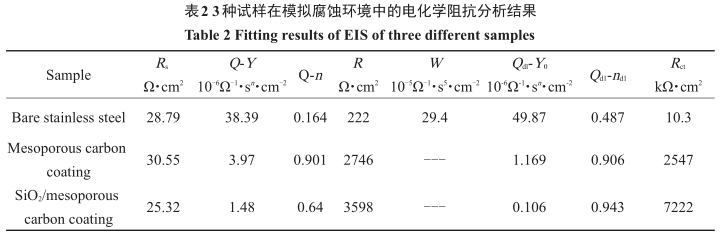

裸钢片及两种含碳涂层的电化学阻抗谱如图7所示。从图7a可知,基底在3.5%NaCl溶液中的电化学过程表现出一个时间常数。在高频段的半圆弧半径较小,因此相对涂有保护膜层的试样来说,其耐蚀性较差。在低频段,阻抗谱上有明显的Warburg阻抗 ( W ) 特性,表明基底受到Cl - 侵蚀后,由于腐蚀产物吸附于基底表面,因此腐蚀液对基底的进一步侵蚀是沿着弯曲的路径渗入的,即所谓的“切向扩散”。此时,传质扩散过程成为该腐蚀过程的控制步骤,因而在Nyquist图上呈现一条倾斜角为45°的直线 (图7a中的拟合曲线),其等效电路图如图8所示,其中, R s 代表辅助电极与工作电极 (试样) 之间的溶液阻抗, Q 表示电极表面腐蚀产物结合层的非理想电容, R 和 W 分别为电极表面腐蚀产物的电阻和Warburg阻抗, Q dl 表示界面的双电层电容, R ct 表示界面的电荷转移电阻。而图7b中,介孔碳涂层和SiO 2 /介孔碳复合涂层在NaCl溶液中的电化学过程均表现出了两个时间常数。由于防护性涂层的存在,阻挡了侵蚀性阴离子 (Cl - ) 渗向金属基底,从而保护金属基底免受腐蚀。由于疏水性能的增加,降低了水附着于涂层表面的可能性,这使得溶液中的Cl - 极难与试样接触。因此涂层的阻抗值相当大 (达到10 6 数量级),而且通过ZSimpWin电化学阻抗谱拟合软件拟合后知,介孔碳涂层和SiO 2 /介孔碳复合涂层的电荷转移电阻分别达到2.547×10 6 和7.222×10 6 Ω · cm 2(表2所示),这说明侵蚀性离子很难与基底发生电化学作用。因而这种超疏水性纳米复合涂层对基底起到良好的防护作用。

图8 基体 (裸钢片) 的等效电路图

采用如图9的等效电路 ( R s ( Q ( R ( Q dl R ct ))) 对杂化涂层的电化学阻抗谱进行拟合。因电极表面存在的一定粗糙度引起的弥散效应,采用常相位角元素 Q( Q = Z CPE ( ω )=[ C ( jω ) n ] -1 ) 代表非理想电容 [25,26] , n 值通常与电极表面的微观粗糙度有关 [25] , ω 为相位角, j2 =-1为虚数单位。

由表2可知,介孔碳涂层的阻抗值 R 及其界面的电荷转移电阻 R ct 较SiO 2 /介孔碳复合涂层大,且均远远大于裸钢片的,这说明杂化涂层在基体表面能形成致密稳定的保护膜,对基体起到很好的保护作用,且涂层的耐腐蚀性能随着超疏水性能的增大而得到提高,这与极化曲线测量结果一致。

图9 杂化涂层的等效电路图

3.6 膜层的理化性能

对有机涂层而言,一定厚度的膜层能够很好地对金属基底起到良好的防护作用,但膜层过厚会导致膜层与基底之间的结合力减小,这是因为许多的有机涂层与基底的结合是通过van der Waals力作用的,随着分子间距离的增加,van der Waals力会显著减小,从而导致膜层在受到外界侵蚀性环境的作用后易与基底失去附着,最常见的形式就是在碱性条件下,有机涂层发生剥离腐蚀,从而失去对金属的保护作用。本文所制备的溶胶-凝胶膜层相较于传统的有机膜层而言,厚度较薄,仅约100 μm。为了测试膜层的附着性能,采用定性的分析方法 — — 弯曲法进行测试,柔韧性是膜层弹性与附着性等性能的综合体现。测试结果表明,所制备的膜层附着柔韧性能达到近180°,膜层仍未发生脱落现象 (如图10所示)。另外,通过3.5%NaCl溶液浸泡法研究了涂层的耐久性能 (如图11所示)。结果表明,基体在浸泡228 h后有铁锈生成,而该溶胶涂层400 h后仍未发生任何变化。说明所制备的溶胶-凝胶膜层能较好地附着于基体上,对基体起到良好的防护作用。

图10 膜层的柔韧性能测试示意图

图11 涂层的耐久性能测试

4 结论

(1) 采用F127表面活性剂作为模板,以低分子量的可溶性酚醛树酯作为前驱体,乙醇作溶剂,利用有机-无机自组装的方法进行合成,最后通过高温煅烧去掉有机物模板,得到了具有二维六方相介孔结构的碳膜材料。

(2) 采用二次旋涂法,在涂有介孔碳膜的不锈钢试样表面再涂一层事先合成好的纳米SiO 2 溶胶,之后转移至100 ℃烘箱中低温聚合,再经过低表面能物质进行表面修饰,得到超疏水性的SiO 2 /介孔碳复合涂层。

(3) 经过纳米粒子功能性和微米级核心粒子结构性的协同作用,得到了具有良好结构、优异抗腐蚀性能的SiO 2 /介孔碳超疏水复合涂层。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414