轻水堆核电厂二回路汽水管道主要包括主蒸汽管线、主给水管线、凝结水管线、疏水管线、抽汽管线、再热蒸汽管线等。上述管线多采用碳钢(如A106B钢)或低合金钢(如A335和P11低合金钢)制造,管道内径通常为25.4~800mm,壁厚通常为3.4~80mm?管线中存在弯头、变径、三通、节流孔板、阀门等结构形状变化显著且易发生湍流的部位。

管线材质、结构形状、服役环境等因素的影响以及流动加速腐蚀(FAC)?液滴冲击(LDI)?汽蚀(Cavitation erosion)等老化机理的长期作用易导致管线在上述敏感部位发生局部减薄。其中,FAC引起的局部减薄是汽水管道失效的主要原因。汽水管道内结构突变区域(如主蒸汽、抽汽、疏水管线上的三通、节流孔板后、弯头、节流阀后等区域)易发生LDI。在单相介质管道内,由于结构突变导致流速突升的区域(如控制阀或流量调节阀处)易发生汽蚀现象。

01 流动加速腐蚀

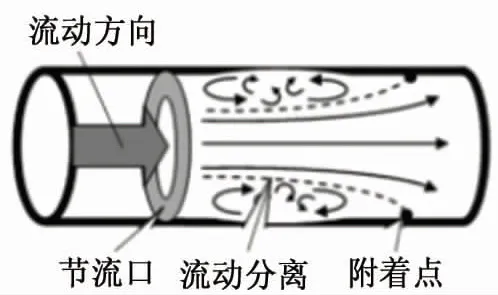

流动加速腐蚀(FAC)早期也称为冲刷腐蚀,是由于单相液流或汽/液双相流在局部湍流部位加速了碳钢或低合金钢表面的保护性氧化膜溶解,造成碳钢或低合金钢局部腐蚀速率增大的现象。核电厂二回路汽水管道由于蒸汽品质、水化学条件、材料、流速及结构特点等原因,易发生FAC。

FAC形成局部减薄示意图

1 位置特征

FAC多发生在汽水管道结构突变或易发生湍流部位,如弯头、三通、大小头、节流孔板后直管段及环焊缝邻近区域等。

例如,1986年12月9日美国萨里核电站2号机组满功率运行时,其给水泵入口管线的一个A234碳钢制弯头因FAC减薄导致破裂,附近正在进行其他管线保温更换工作的8人受蒸汽灼伤,4死4伤。2004年8月9日,日本关西电力公司美滨3号机组给水回路中低压加热器与除氧器之间给水管道上一个孔板流量计下游的管段发生FAC减薄并破裂,造成11人伤亡,其中5人死亡、6人受伤。

此外,汽水管道环焊缝根部及其附近区域,由于湍流和Cr元素含量差异,也会发生FAC引起的局部减薄现象。

2 形貌特征

通常FAC肉眼难于鉴别,但适当放大后,在单相液流中,多为马蹄坑、扇贝状或橘子皮状,汽液双相流中多表现为明暗相间的条带或斑纹状。腐蚀区域及附近通常有氧化膜且高倍下无显著机械形变。

3 机理特征

FAC是电化学腐蚀与流动加速溶质传质起主要作用,有时可能会叠加机械力作用的一种过程。

4 合金元素的影响

通常,随着Cr?Mo?Cu含量的增加,特别是Cr含量的增加,碳钢、低合金钢的FAC速率会显著降低。

碳钢、低合金钢FAC速率也受流速、结构形状、温度、pH、水化学条件等因素影响,其主要应对措施是提高管道材料Cr含量、控制pH、对敏感区域定期或持续进行厚度测量。

需要注意,核电厂二回路汽水管道中,受介质品质和流速影响,存在冲蚀(包括LDI和汽蚀)和FAC共同作用导致的局部减薄。此时,可粗略根据主导作用是机械力还是化学腐蚀+局部传质来区分主导减薄机理。

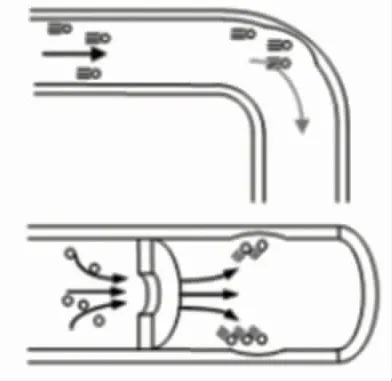

02 液滴冲击

液滴冲击(LDI)也称“液滴冲击冲蚀”或“液滴冲击腐蚀”。汽水管道易发生LDI的区域主要是被汽流中所携带的液滴间歇反复冲击的区域(如弯头的背弯区域和节流孔板后的特定区域),这些区域会在局部产生强大的脉冲力并引起冲蚀,如图1所示。汽水管道内壁由于连续暴露在这种反复而离散的冲击作用下,会使内壁氧化膜或母材被逐渐侵蚀而发生减薄。

LDI形成局部减薄示意图

1 位置特征

LDI易发生在汽相为主的汽液两相流汽水管线中,通常发生在介质流动方向有显著变化的区域,如上图中,水平向前的汽流中所携带的液滴直接冲击弯头的背弯区域。

2 形貌特征

通常LDI影响区域比FAC影响区域小,且多为一个局部的蚀坑,其形状也受多种条件影响。宏观可见蚀坑表面存有流线切割特点的冲蚀痕迹。高倍下可见显著的机械形变。

上图为某核电厂碳钢集汽管受与之相连的排放管中两相流的液滴冲击作用,形成一个环形的局部减薄区域并导致高温蒸汽泄漏,图中亮色区域为管道母材。液滴冲击区域存在松散四氧化三铁锈层,这与液滴碰撞后产生的高速液滴对氧化膜的冲蚀作用有关。

笔者在2000年某次抽检国内某核电厂汽轮机乏汽管道时,发现其弯头内壁局部区域一个“鹅蛋”大小的局部减薄,壁厚从11.7mm减薄至4.5mm,而周围的大面积母材无任何其他局部减薄。

1976年,Oconee核电厂3号机组汽轮机乏汽管线的局部减薄泄漏疑似也是由LDI作用导致的。

3 机理特征

汽水两相流中的高速液滴对金属表面间歇但反复碰撞以及碰撞后的冲击、剪切等机械力主导的局部减薄,也可能伴随氧化膜的破裂。

4 合金元素的影响

可忽略。碳钢、低合金钢、不锈钢的汽水管道都有可能发生LDI。

核电厂汽水管道LDI主要受蒸汽品质、流速、流道形状变化情况影响。因此,其主要应对措施是控制蒸汽品质、抑制流速、特定部位增加抗液滴冲击结构、定期进行厚度测量等。

03 汽蚀

汽蚀又称空蚀、穴蚀。汽水管道中的汽蚀主要是指高温高压水在高速流动和压力变化条件下,即高速减压区,形成气泡或空穴,而后其随高温高压水流动到压力超过气泡压力的区域时,气泡溃灭并冲击与之接触的金属表面或其保护膜的过程。

1 位置特征

易发生在液相管道结构尺寸突变区域(如阀门及其下游或节流孔板下游)。此外,高速流动液相管道中气泡较多时,流经环焊缝之后易形成固定气穴的区域(特别是内部焊瘤较高时)或流经弯头处在局部管壁发生大量气泡溃灭的区域。

2 形貌特征

不同的汽蚀阶段,宏观损伤形貌会有一定差别,但高倍下都会发现显著的机械变形。通常,汽蚀初期,金属表面首先会形成许多细小麻点并变粗糙,继而表面呈现沟槽状、蜂窝状、鱼鳞状、海绵状等痕迹;严重时形成坑穴并可造成穿孔或破裂。

3 机理特征

气泡或空穴形成、溃灭并冲击管道局部内壁的氧化膜或金属的非稳定损伤过程。

碳钢、低合金钢、不锈钢的汽水管道都有可能发生汽蚀。核电厂二回路汽水管道汽蚀主要受液体特性、温度、压力、流速、流道形状变化情况等影响。其主要应对措施是控制气泡或空穴的数量,如增加排气、喷淋等,减少阀门、节流孔板,控制焊缝成型质量,优化弯头结构以便减缓液体压力变化。所以,在设计阶段超前主动优化结构防止气穴产生,并在服役时保持适当的运行条件,是防止汽蚀最有效的方式。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414