摘要

利用芥酸和油酸两种绿色原材料合成了新型的表面活性剂缓蚀剂,并对两种缓蚀剂在15%(质量分数) 盐酸溶液中进行了一系列性能测试。结果表明,两种缓蚀剂在90 ℃条件下具有良好的缓蚀效果,可以作为油气田酸化有效的缓蚀剂;通过电化学测试从电化学机理上揭示了缓蚀剂的性能;通过扫描Kelvin探针 (SKP) 和扫描电子显微镜 (SEM) 从表面形貌角度研究了其微观腐蚀情况,相比于空白组,实验组表面形貌保持较好的状态,说明两种缓蚀剂具有良好的效果;最后通过量子化学计算,从分子计算角度证实合成的缓蚀剂具有有效的作用,同时也展示出实验和理论结果的相关性。

关键词: 缓蚀剂 ; 电化学 ; 表面活性剂 ; 酸溶液

在油气田增产改造过程中,压裂酸化已经成为主流的油气田增产改造方式。在酸压过程中,酸液的注入可以很大程度上解除油气井筒以及地层堵塞,提高基质渗透率,从而提高油气采收率[1-5]。但是酸化施工也会给油田带来诸多问题,在酸化施工过程中,盐酸等酸液的注入会造成油气井管柱、施工管线和金属设备的腐蚀,严重时可能导致井下管材突发性破裂事故,管线穿孔,存在严重安全隐患,同时被酸液溶蚀的金属铁离子又可能对地层造成伤害。为了防止酸液对油管、套管以及施工设备的腐蚀,在酸液中添加缓蚀剂是必不可少且最为常用、有效的防腐措施[4-11]。目前大部分市售缓蚀剂存在高温下易结焦、分层、溶解分散性能不稳定、原料有毒、-易燃易爆污染大等缺点。因此,研制一种配方简单、合成条件温和、无毒安全、绿色环保且能满足目前油气井酸化施工苛刻要求的新型酸化缓蚀剂具有重要的意义。由于芥酸和油酸广泛存在于自然界中,而且价格低廉,因此在本文中芥酸和油酸作为绿色原材料被用来合成新型表面活性剂缓蚀剂,实验结果表明两种表面活性剂具有良好的缓蚀效果。

1 实验方法

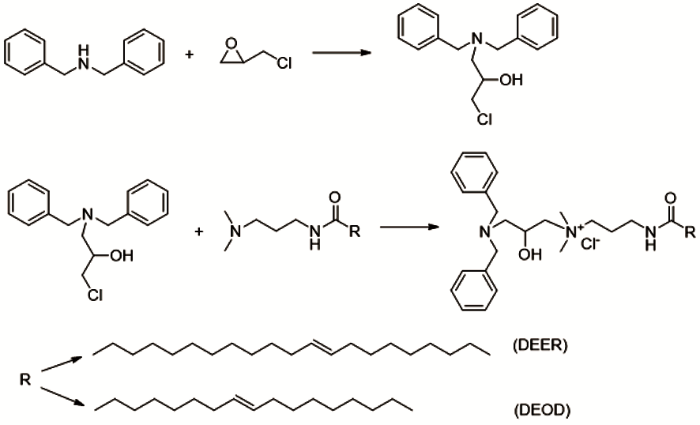

在250 mL单口烧瓶中加入一定量乙醇作为溶剂,按照一定比例加入二卞胺和环氧氯丙烷,将烧瓶置于60 ℃恒温水浴锅中反应6 h,然后加入一定量芥酸酰胺升温至80 ℃反应8 h,反应结束除去多余溶剂,用乙酸乙酯重结晶即可得到芥酸表面活性剂缓蚀剂 (DEER)。同理可合成油酸表面活性剂缓蚀剂 (DEOD),两种表面活性剂的合成路线图如图1所示,并通过核磁共振氢谱测试,实验结果显示样品合成成功。DEER δ (ppm):0.88 (3H,t,CH2—CH2—CH3),1.19~1.37 (28H,m,CH2—CH2—CH2),1.64 (2H,m,N—CO—CH2—CH2),1.84~2.01 (10H,m,CH2—CH2—CH3),2.14 (2H,m,NH—CH2—CH2),2.54 (1H,m,CH—OH),2.64 (1H,m,CH2—CH—CH2),2.97 (4H,m,CH2—N—CH2),3.04 (2H,m,N—CH2—CH—CH2),3.34 (4H,m,Ar—CH2—N—CH2—Ar),3.75 (6H,s,N—CH3),4.13 (1H,s,N—H),5.34 (2H,m,CH3—CH2=CH2—CH3),7.35 (10H,m,Ar—H)。

图1 表面活性剂合成路线图

DEOD δ (ppm):0.86 (3H,t,CH2—CH2—CH3), 1.25~1.39 (22H,m,CH2—CH2—CH2),1.61 (2H,m,N—CO—CH2—CH2),1.85~1.95 (8H,m,CH2—CH2—CH3),2.27 (2H,m,NH—CH2—CH2),2.47 (1H,m, CH—OH),2.64 (1H,m,CH2—CH—CH2),2.87 (4H, m,CH2—N—CH2),3.05 (2H,m,N—CH2—CH—CH2),3.29 (4H,m,Ar—CH2—N—CH2—Ar),3.68 (6H,s,N—CH3),4.11 (1H,s,N—H),5.33 (2H,m,CH3—CH2=CH2—CH3),7.27 (10H,m,Ar—H)。

实验采用测试样品为P110钢,将样品清洗干净,冷风吹干并用分析天平精确计量质量以备用。将两种表面活性剂缓蚀剂以不同的浓度加量分别加入250 mL广口瓶中,测试媒介为15% (质量分数) 盐酸溶液,温度为90 ℃,测试时间4 h,并通过如下公式计算[12,13]其腐蚀速率等实验参数:

式中,w0和w分别为失重前后的样品质量, g;S 为样品总表面积,m2;t为时间,h;v0和v分别为有无缓蚀剂时的腐蚀速率,g/(m2·h);η为缓蚀效率。

电化学测试采用Reference 3000电化学工作站进行测试,三电极体系进行测量。在开始测量之前,抛光工作电极并用无水乙醇和丙酮清洗。极化曲线扫描速率为0.5 mV/s,电化学阻抗 (EIS) 的测试频率为105~101 Hz,实验结束后利用ZSimpWin软件将实验结果拟合到等效电路中,得到了实验参数。

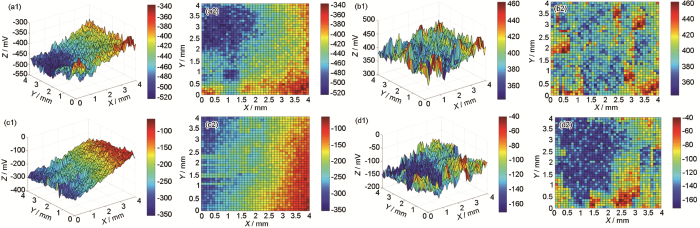

采用VersaScan微区扫描测试系统[14]测量20 mmol/L浓度下两种表面活性剂缓蚀剂在15%盐酸溶液中对碳钢样品腐蚀前后的电位差,扫描步长100 μm,扫描面积4 mm×4 mm,探头振幅30 μm,扫描频率80 Hz,探头与样品表面的平均距离约在100 μm。

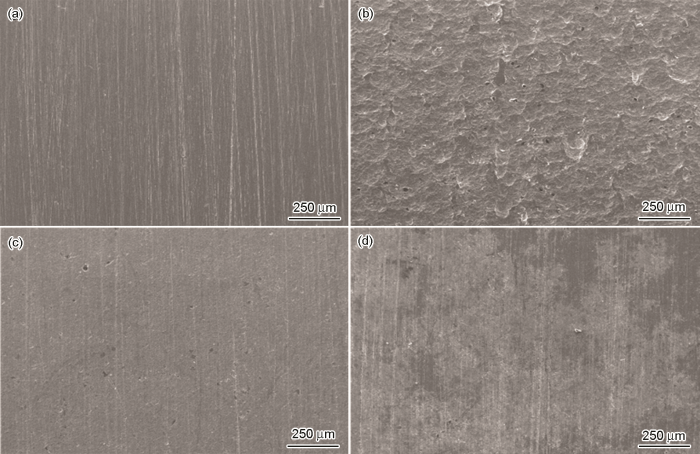

表面分析采用Quanta 450环境扫描电镜 (SEM) 进行测试,实验开始前,样品表面用无水乙醇清洗,然后自然干燥。实验对新样品、无缓蚀剂样品和存在20 mmol/L缓蚀剂DEER和DEOD在15%盐酸溶液中浸泡4 h的几种情况下进行测试。

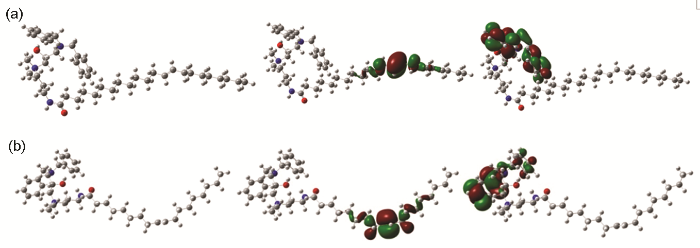

为了进一步了解两种表面活性剂的缓蚀机理,采用量子化学计算进行分析[13,15,16],在Gauss软件中,采用6~31 g (d,p) 基组。计算出两种表面活性剂分子的最高占据分子轨道的能量 (EHOMO),最低未占据分子轨道的能量 (ELUMO),能差 (ΔE=ELUMO-EHOMO) 以及偶极矩 (μ)。

2 结果与讨论

2.1 失重测试

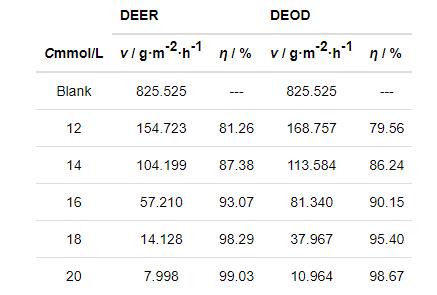

表1为两种缓蚀剂的失重测量结果,由表1可以看出,随着缓蚀剂浓度的增加,腐蚀速率降低,缓蚀剂的效率和覆盖范围增大,说明浓度的增加导致了吸附量的增加。而在相同浓度下,缓蚀剂DEER的缓蚀效果优于缓蚀剂DEOD,这是由其疏水链较长形成较厚的疏水保护膜直接决定的。此外,苯环中存在的π键也提供了活跃的吸附中心,从而增加了抑制作用。当浓度达到20 mmol/L时,在90 ℃时,两种缓蚀剂抑制效率分别为99.03%和98.67%,说明这两种缓蚀剂都能有效抑制碳钢在酸液中的腐蚀。

表1 两种缓蚀剂失重实验结果

2.2 电化学结果分析

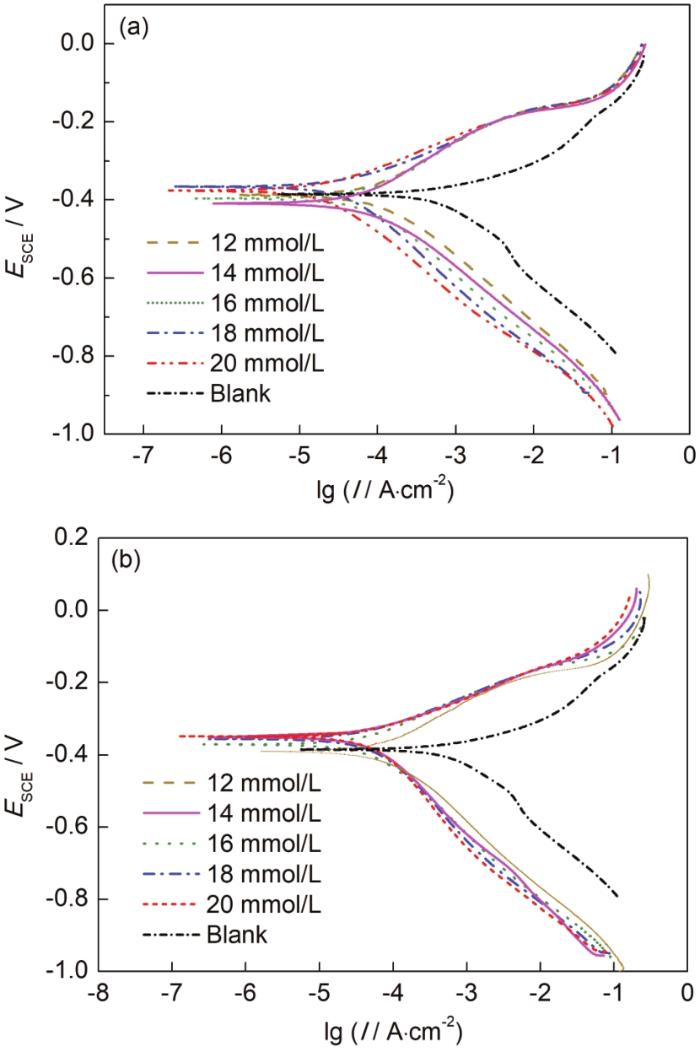

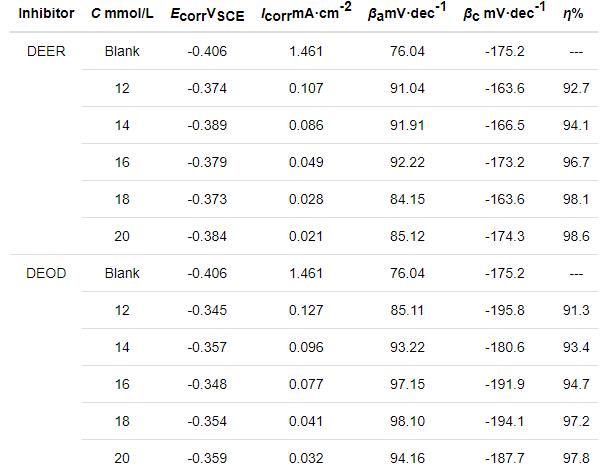

图2为极化曲线测试结果,通过Tafel外推得到的腐蚀电位 (Ecorr)、腐蚀电流密度 (Icorr)、阳极斜率 (βa) 和阴极斜率 (βc) 的电化学参数如表2所示,缓蚀效率的计算公式[17-19]如下所示:

![]()

式中,Icorr和Icorr0分别为有无缓蚀剂时的腐蚀电流密度 (mA/cm2)。从表2中可以明显看出,随着缓蚀剂浓度的增加,η增大,Icorr值急剧减小,特别是在高浓度下。此外,一般认为当腐蚀电位变化幅度大于85 mV时,确定缓蚀剂为阳极型或阴极型,否则为混合型。由表2可知,腐蚀电位的变化值分别为33和61 mV,说明DEER和DEOD是混合型缓蚀剂。

图2 不同浓度下两种缓蚀剂极化曲线测试结果

表2 两种缓蚀剂极化曲线拟合结果

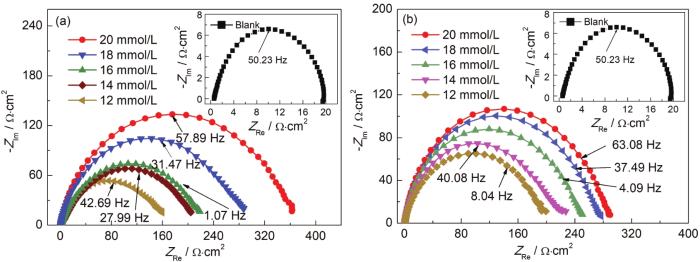

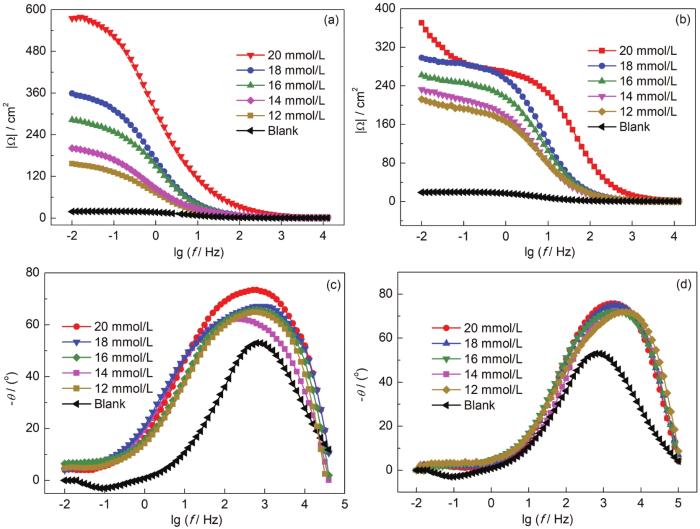

图3和4分别为两种表面活性剂的电化学阻抗测试结果,可以看出,阻抗谱图显示出一个扁平的电容环,并且随着缓蚀剂浓度的增加,电容环的半径增大,这意味着溶液和低碳钢之间的电荷转移被缓蚀剂显著地阻碍了。此外,加入缓蚀剂后,阻抗谱的形状没有变化,表明缓蚀剂的存在对腐蚀机理没有影响。随着缓蚀剂浓度的增加,频率和相位角也不断增大,这表明两种抑制剂有较高的抑制效果。

图3 不同浓度下两种缓蚀剂的Nyquist图

图4 不同浓度下两种缓蚀剂的EIS测试结果

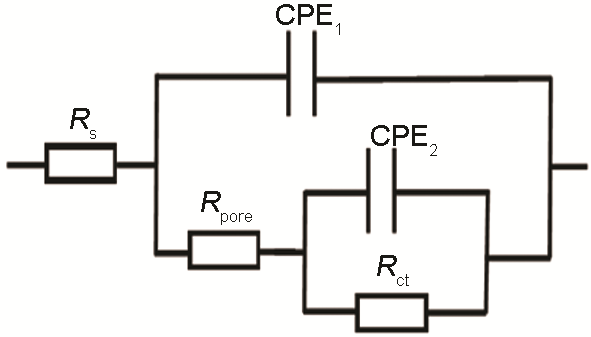

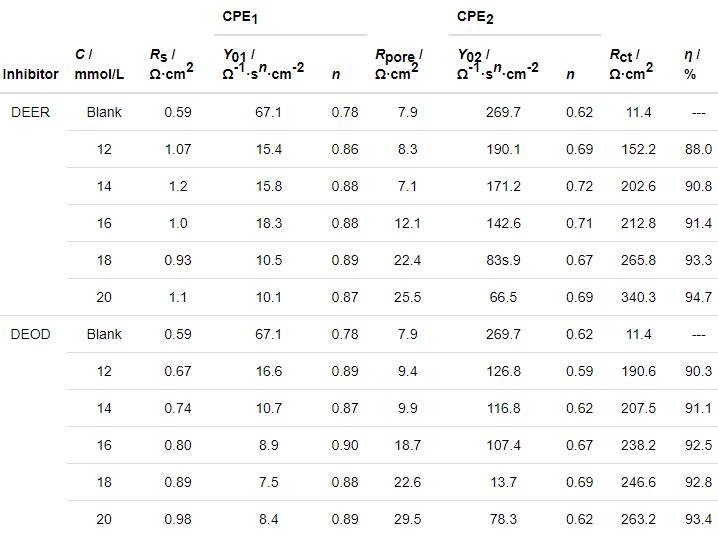

图5为缓蚀剂在15%盐酸溶液中的等效电路图,其中,Rs为溶液电阻;CPE1是与碳钢上形成的膜的电容相对应的恒相位元件;Rpore是表面膜中微孔的电阻;CPE2为常数相位元件,表示膜孔中低碳钢与溶液界面处的双层电容;Rct是该界面的电荷转移电阻。EIS曲线拟合得到的参数如表3所示。由表3可以看出,随着缓蚀剂浓度的增加,缓蚀效率不断增加,双电层电容值不断减小,这是因为缓蚀剂分子取代了碳钢表面吸附的水分子,在金属与腐蚀媒介之间形成较厚的吸附层从而抑制腐蚀。

图5 缓蚀剂在15%盐酸溶液中的等效电路图

表3 EIS参数拟合结果

2.3 Kelvin测试分析

图6为低碳钢样品在与15%盐酸作用前后的开尔文探针测试结果,试验测试了腐蚀前后以及在存在两种缓蚀剂DEER和DEOD情况下的表面电位并绘制电位分布图,由实验结果可以看出,与盐酸作用前样品表面电位约为-450 mV,且表面差异较大,这是因为裸金属表面打磨不均匀导致。当样品在酸液中被腐蚀后,样品表面被酸液剧烈腐蚀,表面变得粗糙,随着试样表面粗糙度的增加,试样表面的能量波动加剧,电位差整体缩小,表面电位增大至约为420 mV,这说明了酸液均匀腐蚀生成的腐蚀产物会极大地影响样品表面的电位。当分别添加缓蚀剂DEER和DEOD时,碳钢样品表面电位正向移动不大,说明两种缓蚀剂在酸液中对碳钢具有明显的保护作用。

图6 样品在浸入15%盐酸溶液前后的电位分布结果

2.4 表面形貌分析

图7为低碳钢样品在浸入15%盐酸前后的SEM结果,实验测试了浸入前后以及有无两种缓蚀剂DEER和DEOD的表面腐蚀形貌,由图可以看出,相比于新样品,在没有缓蚀剂存在的情况下,样品表面腐蚀严重,出现明显的腐蚀区域,当添加缓蚀剂后,样品表面明显得到改善,说明两种表面活性剂具有明显的抑制腐蚀效果。

图7 低碳钢样品在浸入15%盐酸溶液前后的SEM像

2.5 量子化学计算

图8为量子化学计算结果,实验参数如表4所示。根据前沿分子轨道理论,分子的反应性与最高占据分子轨道 (HOMO) 和最低未占据分子轨道 (LUMO) 密切相关。HOMO轨道和LUMO轨道分别与分子提供电子和接受电子的能力有关。EHOMO值高意味着分子具有较强的供电子能力,ELUMO值越低,分子越容易接受电子。因此,当缓蚀剂分子具有高EHOMO和低ELUMO时,缓蚀剂分子与金属表面之间的电子转移容易,表现出较高的缓蚀性能。ΔE反映分子的稳定性,ΔE值越小,分子在金属表面可能会更容易被吸收。由表4可以看出,相比于DEER与DEOD的ΔE值,DEER有一个较低的值 (4.2924 eV),这与它的良好性能保持一致。此外,相比与水分子的偶极矩值 (1.88 D),DEER和DEOD的偶极矩分别为38.6797和33.4850 D,这进一步说明了两种缓蚀剂更有可能取代水分子吸附在钢铁表面,从而达到保护金属不被腐蚀的目的。

图8 两种表面活性剂DEER和DEOD的优化结构和分子轨道分布图

表4 量子化学计算结果

3 结论

实验合成了两种表面活性剂缓蚀剂,由于其特殊的分子结构,两种表面活性剂缓蚀剂吸附在软钢表面,可形成排列的吸附层,降低界面的自由能,更有效地置换水分子,从而具有较高的抑制效率。此外,通过实验测试、电化学测量、扫描开尔文探针 (SKP) 和扫描电子显微镜 (SEM) 分析表明,两种表面活性剂可以有效地防止低碳钢在15%盐酸溶液中的腐蚀,量子化学计算参数进一步显示出理论和实验之间明确的相关性。

参考文献

1 Haruna K, Obot I B, Ankah N K, et al. Gelatin: a green corrosion inhibitor for carbon steel in oil well acidizing environment [J]. J. Mol. Liq., 2018, 246: 515

2 Ituen E B, Akaranta O, Umoren S A. N-acetyl cysteine based corrosion inhibitor formulations for steel protection in 15%HCl solution [J]. J. Mol. Liq., 2017, 246: 112

3 Li Y L, Liu Y, Yan C, et al. Application of corrosion inhibitors in the development of oil and gas fields [J]. Contemp. Chem. Ind., 2019, 48: 147

3 李耀龙, 刘云, 鄢晨等. 油气田开发过程中的缓蚀剂应用 [J]. 当代化工, 2019, 48: 147

4 Li C N. Research progress of oil acidizing corrosion inhibitor [J]. Surf. Technol., 2016, 45(8): 80

4 李丛妮. 油田酸化缓蚀剂的研究进展 [J]. 表面技术, 2016, 45(8): 80

5 Lv Y Y, Wang Y. Research progress of corrosion inhibitor in China [J]. Pet. Tubular Goods Instrum., 2015, 1(4): 5

5 吕依依, 王远. 油气田用缓蚀剂研发进展 [J]. 石油管材与仪器, 2015, 1(4): 5

6 Zhou S J, Guo X H, Du S Z, et al. Development and research progress of acidizing corrosion inhibitor for oil well [J]. Corros. Sci. Prot. Technol., 2014, 26: 469

6 周生杰, 郭学辉, 杜素珍等. 油井酸化缓蚀剂的开发研究进展 [J]. 腐蚀科学与防护技术, 2014, 26: 469

7 Ituen E, Mkpenie V, Ekemini E. Corrosion inhibition of X80 steel in simulated acid wash solution using glutathione and its blends: Experimental and theoretical studies [J]. Colloid Surf. A-Physicochem. Eng. Asp., 2019, 578: 123597

8 Wang X M, Yang H Y, Wang F H. A cationic Gemini-surfactant as effective inhibitor for mild steel in HCl solutions [J]. Corros. Sci., 2010, 52: 1268

9 Li J B, Zhang L M, Hu Z H, et al. Applied research of Mannich reaction in synthesis of acidifying corrosion inhibitor [J]. Fine Spec. Chem., 2014, 22(7): 11

9 李建波, 张莉梅, 胡正海等. Mannich反应在酸化缓蚀剂合成中的应用 [J]. 精细与专用化学品, 2014, 22(7): 11

10 Zhang J T, Li Q D, Zhao J. Research progress of acidizing corrosion inhibitors in oil/gas well [J]. Corros. Prot., 2014, 35(6): 593

10 张娟涛, 李谦定, 赵俊. 油气井酸化缓蚀剂研究进展 [J]. 腐蚀与防护, 2014, 35(6): 593

11 Lu Y B. P110Steel high-temperature hydrochloric acid inhibitor: Synthesis, performance evaluation and mechanism [D]. Xi'an: Xi'an Shiyou University, 2012

11 卢永斌. P110钢高温盐酸酸化缓蚀剂研究 [D]. 西安: 西安石油大学, 2012

12 Ayukayeva V N, Boiko G I, Lyubchenko N P, et al. Polyoxyethylene sorbitan trioleate surfactant as an effective corrosion inhibitor for carbon steel protection [J]. Colloid Surf. A-Physicochem. Eng. Asp., 2019, 579: 123636

13 Hegazy M A, Abdallah M, Ahmed H. Novel cationic Gemini surfactants as corrosion inhibitors for carbon steel pipelines [J]. Corros. Sci., 2010, 52: 2897

14 Long F Y, Yang Y, Wang S L, et al. Microregion electrochemical measurement technology and its application in corrosion [J]. Corros. Sci. Prot. Technol., 2015, 27: 194

14 龙凤仪, 杨燕, 王树立等. 微区电化学测量技术及其在腐蚀中的应用 [J]. 腐蚀科学与防护技术, 2015, 27: 194

15 Pakiet M, Kowalczyk I, Garcia R L, et al. Gemini surfactant as multifunctional corrosion and biocorrosion inhibitors for mild steel [J]. Bioelectrochemistry, 2019, 128: 252

16 Pakiet M, Tedim J, Kowalczyk I, et al. Functionalised novel Gemini surfactants as corrosion inhibitors for mild steel in 50?mM NaCl: Experimental and theoretical insights [J]. Colloid Surf. A-Physicochem. Eng. Asp., 2019, 580: 123699

17 Li Q D, Wang J G, Yu H J, et al. A novel highly-efficient acidizing corrosion inhibitor used for oil and gas wells [J]. Nat. Gas Ind., 2008, 28(2): 96

17 李谦定, 王京光, 于洪江等. 一种新型高效油气井酸化缓蚀剂的研制 [J]. 天然气工业, 2008, 28(2): 96

18 Qiu H Y, Li J B. The present situation and expectation of acidizing corrosion inhibitors [J]. Corros. Sci. Prot. Technol., 2005, 17: 255

18 邱海燕, 李建波. 酸化缓蚀剂的发展现状及展望 [J]. 腐蚀科学与防护技术, 2005, 17: 255

19 El-Tabei A S, Hegazy M A. Synthesis and characterization of a novel nonionic Gemini surfactant as corrosion inhibitor for carbon steel in acidic solution [J]. Chem. Eng. Commun., 2015, 202: 851

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414