摘 要: 分别采用正火和调质工艺对新型破冰船用低碳高强钢进行了热处理,并使用UMT-3多功能摩擦磨损试验机低温模块和摩擦电化学模块研究了其在低温模拟海水环境中不同外加电位下的磨损-腐蚀耦合行为. 使用电子扫描显微镜和白光干涉显微镜对钢样的微观组织及磨痕形貌进行了表征,并对其在不同外加电位作用下的磨损-腐蚀机理进行了探讨. 结果表明:两种热处理后的钢材的平均摩擦系数都随外加电位升高而降低,而磨痕深度、磨损量和腐蚀电流则随着外加电位升高而增加;钢材的开路电位随着磨损的发生逐渐负移,腐蚀电流密度增加;其中,经过正火处理的钢样磨痕表面主要出现剥落坑,而调质钢磨痕表面则主要出现了裂纹和腐蚀坑. 正火钢磨损和腐蚀损失量所占比例分别为80.6%、19.4%,调质钢分别为55.1%、44.9%,两种钢材的磨损-腐蚀之间相互促进损失量ΔVW和ΔVC均为正值,证实磨损和腐蚀之间存在着相互协同作用.

关键词: 磨损-腐蚀; 耦合作用; 热处理; 极地船用钢; 外加电位

由于具有高强度、焊接性能好、良好的涂料涂覆性能[1-6]以及较好的加工成型特点,低碳合金钢板作为大规格化、大厚度海洋工程用钢的关键材料[7]一直被广泛应用于海洋船舶及海洋装备等领域. 对于极地航行船舶,船体在航行的过程中会受到冰层的连续撞击[8],船体表面防撞漆往往会发生严重的脱落,裸漏出的船体钢板在海冰环境中与海水接触会同时发生冰载荷磨损和电化学腐蚀. 因此,极地船舶用钢不仅需具有较强的抗冰面磨损能力以承受冰层的动态、连续的冲击载荷[9],还要在发生磨损的状况下保持较好的耐腐蚀性能.

随着表征技术的发展,科研人员逐渐发现磨损和腐蚀之间存在着复杂的耦合作用[10-11],往往磨损会通过改变材料表面层的特性从而影响材料的腐蚀性能.Chen等[12]探究了AISI316不锈钢和Ti6Al4V合金在海水中的摩擦腐蚀行为,发现摩擦后导致钢样的开路电位负移,摩擦时的腐蚀电流密度远比静态腐蚀时的电流密度大,这是因为摩擦过程中基体被破坏后完全暴露,导致腐蚀速率增加. 汪陇亮等[13]研究了CrAlN涂层海水环境磨损腐蚀行为,发现摩擦和腐蚀的发生会加剧CrAlN涂层的磨损. 崔文等[14]研究了316L不锈钢关节材料的摩擦腐蚀行为,发现随着试验载荷的增加,腐蚀电流也在增加,进而加剧了316L不锈钢关节材料的腐蚀. Shan等[15]在研究PVD镀铬不锈钢在海水中的摩擦腐蚀行为时发现在不同电位下PVD镀铬不锈钢呈现出不同的磨损程度. Toptan Fatih[16]对自制的Ti6Al4V进行了摩擦和腐蚀性能的研究,发现摩擦和腐蚀之间有严格的相互促进作用. Yebiao Zhu等[17]采用多离子弧镀技术制备了TiSiN和TiSiN/Ag涂层,并研究了其在650 ℃下退火5 h后的腐蚀和摩擦腐蚀性能. 退火后的TiSiN涂层由于孔隙率的降低,在电化学阻抗谱中表现出较缓慢的失效过程. 此外,退火工艺可以降低涂层中的残余应力,从而降低摩擦磨损试验中的摩擦系数.

对于极地航行船舶来说,船体同时受到低温海冰和海水的磨损和腐蚀共同作用,不同外加保护电位下钢板仍会产生不同程度的腐蚀,目前对于此类问题的研究鲜见报道. 为了探索极地船用钢板在航行过程中的磨损-腐蚀耦合作用,本文以与宝钢集团共同设计并制备的低碳船用合金钢板(10CrMn2NiSiCu)为研究对象,使用正火和调质两种热处理工艺进行加工以保证其低温力学性能,从微观形貌、化学成分等方面讨论了低温海水环境中两种热处理后合金钢的磨损和腐蚀行为,并分析了钢板在不同外加电位下的磨损-腐蚀耦合作用机制,以期为新型高强度船舶用钢的研制和进一步产业化应用提供重要的理论支持.

1 试验部分

1.1 材料及制备

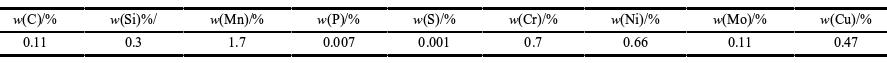

试验用新型低碳合金钢(10CrMn2NiSiCu)设计成分列于表1中,由宝山钢铁研究院冶炼轧制. 经过控轧控冷(TMCP)后分别进行正火处理(正火温度920 ℃,保温时间45 min)和调质处理(淬火温度860 ℃,回火温度660 ℃),钢材常温拉伸性能参数列于表2中. 将钢样用线切割机切割成20 mm×20 mm×2 mm的长方体试样,用水磨砂纸逐级打磨(500#、800#、1 200#和1 600#)后测得其表面平均粗糙度为0.7 μm,再用酒精超声清洗10 min后低温干燥2 h封存备用. 使用泰明光学仪器有限公司HXD-2000TM/LCD维氏数显硬度计对试样的表面硬度进行测量,加载载荷为1.96 N,加载时间为15 s,测得正火处理钢样硬度为HV112.8,40 ℃冲击韧性为46.3 J/cm2,60 ℃冲击韧性为27.1 J/cm2;调质处理钢样硬度为HV142.5,40 ℃冲击韧性为271.1 J/cm2,60 ℃冲击韧性为269.7 J/cm2,以上数据皆选择每个样品测试3次取平均值为准. 两种钢材均符合中国船级社发布的《材料与焊接规范2015》要求,可以作为

表 1 10CrMn2NiSiCu低碳合金钢成分表

表 2 两种热处理钢样的力学性能参数表

D级钢用于极地船舶建造.

1.2 试验方法

抛光处理后的钢样使用4%硝酸+96%无水乙醇(体积分数)金相腐蚀液刻蚀后进行金相组织观察. 使用Bruker Contour GT-1白光干涉仪对试样磨损试验后的磨痕轮廓进行测量,使用CXS-5TAH-118 340扫描电子显微镜(Scanning Electron Microscope,SEM)观察试样表面形貌.

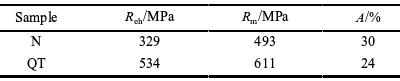

利用图1所示的UMT-3 TriboLab多功能摩擦磨损试验机与EZstat-pro电化学工作站结合的装置进行磨损-腐蚀耦合试验. 试验选用的摩擦对偶为Al2O3球(φ=8 mm),对摩方式是球面接触摩擦,往复运动距离为3 mm,频率为2 Hz,载荷16 N,测试周期为30 min.电化学测量系统采用三电极体系,对电极为铂丝电极,参比电极为Ag/AgCl电极,工作电极为经过两种不同热处理后的钢样,电位扫描范围为-300~500 mV(VSOCP),扫描速率为0.5 mV/S. 环境介质为按照ASTMD1141-98标准配置的3.5%NaCl模拟海水,环境温度为5±1 ℃,由UMT-3 TriboLab试验机配套低温模块提供.另外,试验中分别选用阴极保护电位(-0.8 V)、钢样开路电位及加速腐蚀电位(-0.4 V)作为外加电位,研究不同腐蚀条件下的磨损-腐蚀耦合作用.

在对摩试验开始前对钢样进行30 min的浸泡测量并保证开路电位稳定. 对不同外加电位下,对摩过程中的腐蚀电流、摩擦系数进行采集,并通过磨损前后样品的开路电位和极化曲线进行材料腐蚀电化学机理分析.

2 结果与讨论

2.1 微观组织

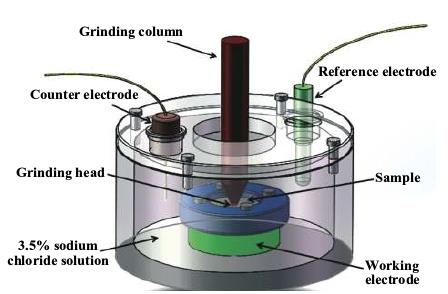

试验使用的新型低温船用钢中加入C、Mn、Ni、Cu和Cr等合金元素皆为奥氏体稳定化元素. 其中,C质量分数控制在0.11%是为了避免恶化钢板的焊接性能,以及保证处理后残余奥氏体的稳定性;加入Mn元素主要为了促进晶粒细化;加入Si一方面为了提高钢的强度,另一方面为了提高奥氏体的稳定性,适当提高Si含量也与部分国外低温钢元素设计原则相符;Cr、Mo和Cu等合金元素的添加主要是起到固溶强化的作用,同时进一步提升钢板的强度和低温韧性.图2(a)显示TMCP轧制钢典型F+P组织转变为由类似Q-P-T钢的位错型马氏体+残余奥氏体组织组成,保证钢样在低温环境下能够具有很高的屈服强度和抗拉强度[18-21]. 两种热处理之后钢样的微观组织如图2(b~c)所示,其中图2(b)为经过正火处理的低碳钢10CrMn2NiSiCu微观组织形貌,可以观察到材料微观组织以黑色多边形铁素体为主,沿轧制方向分布白色片状珠光体. 经过正火处理,钢材的带状组织被明显弱化,内部组织相对均匀,晶粒得到细化,韧性得到一定提高;图2(c)为经过调质处理的10CrMn2NiSiCu低碳钢微观组织形貌,可以看出经过处理晶粒得到大幅细化,微观组织也发生了很大的改变.

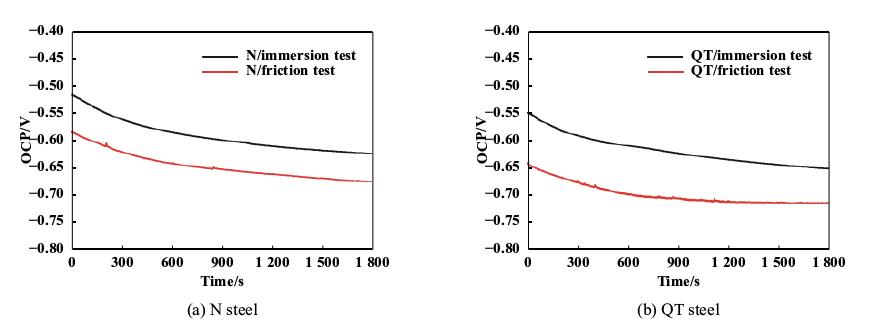

2.2 开路电位

图3是两种热处理钢样在静止浸泡及摩擦过程中开路电位的变化曲线. 由静止浸泡时的曲线可知钢样的开路电位在0.60 V左右,说明这两种热处理工艺在明显提升钢材低温和常温力学性能的基础上,也保证了钢材原有的耐蚀性. 另外,在低温海水中与氧化铝磨头对摩过程中,两种钢的开路电位均随着浸泡时间延长逐渐负移,经过1 800 s对摩试验后,正火处理后钢样和调质处理后钢样的开路电位基本稳定在0.65和0.70 V左右,较对摩前发生了明显的负移,说明两种钢样的腐蚀倾向均较普通浸泡情况增大,证明了磨损-腐蚀耦合作用的发生,这也和Elina Huttunen-Saarivir等[22]的研究结果相同. 研究结果也表明正火处理后的钢样在低温海水浸泡及低温对摩过程中的开路电位均要比调整处理钢正移,说明其耐蚀性更高[23].

2.3 极化曲线

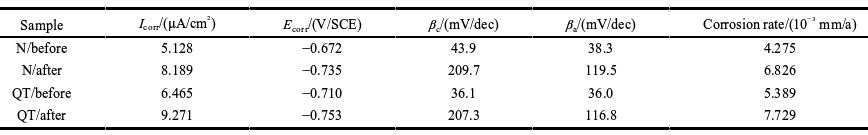

图4所示为两种热处理钢对摩试验前后测得的极化曲线. 通过极化曲线图可以看出两种热处理钢在低温海水浸泡时,均有明显的阳极钝化现象,证明热处

图 1 摩擦腐蚀测试装置示意图

图 2 两种热处理钢形貌的SEM照片

图 3 两种热处理钢浸泡和磨蚀时的开路电位曲线

理工艺并未改变两种钢在低温海水中的耐蚀机理;对摩后两种钢样钝化现象消失,且自腐蚀电位均发生了负移,利用Tafel外推法对极化曲线进行拟合,得到表3中列出的拟合数据. 从表3中可以看出,正火钢在低温海水中磨损前后的腐蚀电流分别为5.128和8.189 μA/cm2,腐蚀速率分别为4.275×10-3和6.826×10-3 mm/a;调质钢的腐蚀电流分别为6.465和9.271 μA/cm2,腐蚀速率分别为5.389×10-3和7.729×10-3 mm/a. 这些数据进一步证明,磨损后钢样的腐蚀速率增加,表面钝化层的破坏是钢样耐腐蚀性能下降的主要原因[22]. 相对调质钢来说,正火钢的腐蚀电流密度较小,自腐蚀电位较正,表明其具有更优的耐磨损-腐蚀耦合作用能力.

2.4 腐蚀电流

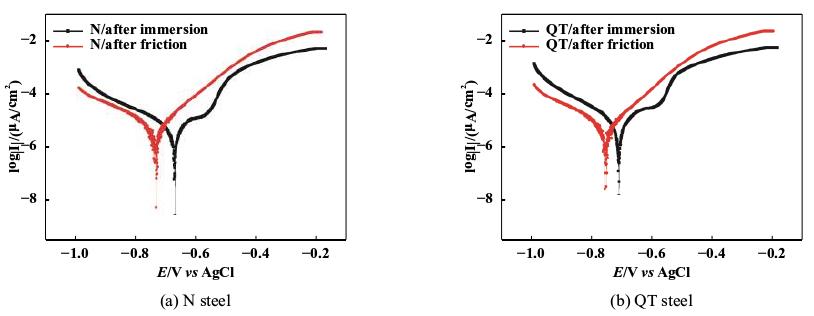

图5所示是实时监测的摩擦过程中腐蚀电流变化

表 3 磨蚀前后两种热处理钢样的极化曲线拟合数据表

图 4 两种热处理钢浸泡和磨蚀前后的极化曲线

曲线,可以看出摩擦初期,腐蚀电流均有短暂上升阶段,这主要由于摩擦开始前表面有氧化膜的钝化作用.随着氧化膜被破坏,腐蚀电流逐渐上升[24]. 然而,随着磨损与腐蚀的同时进行,产生的磨损颗粒与腐蚀产物附着在磨损表面上,使阻抗增加,腐蚀电流减小,但在电解质溶液的流动作用下,磨屑与腐蚀产物被带离磨损接触表面,此时阻抗降低,电流增加. 两个过程同时进行,使得腐蚀电流达到一种动态平衡状态. 在比较不同外加电位下同种钢腐蚀电流时,发现加速腐蚀电位下的腐蚀电流较大,说明加速腐蚀电位加剧了钢样的磨损-腐蚀耦合破坏[25]. 这是因为加速电位下会产生较多的腐蚀产物,而腐蚀产物在摩擦副的作用下与基体发生分离,从而导致基体的腐蚀行为进一步加剧,使得钢样的阻抗变小,腐蚀电流增大,这也间接说明了磨损对腐蚀有促进作用. 另外通过比较不同种钢在相同的电位下的电流变化情况,可看出调质钢的腐蚀电流要比正火钢的大,这再次说明在海水环境中发生磨损-腐蚀耦合作用时调质处理钢的耐腐蚀性能更弱.

图 5 两种热处理钢在不同外加电位下的腐蚀电流曲线

2.5 摩擦系数

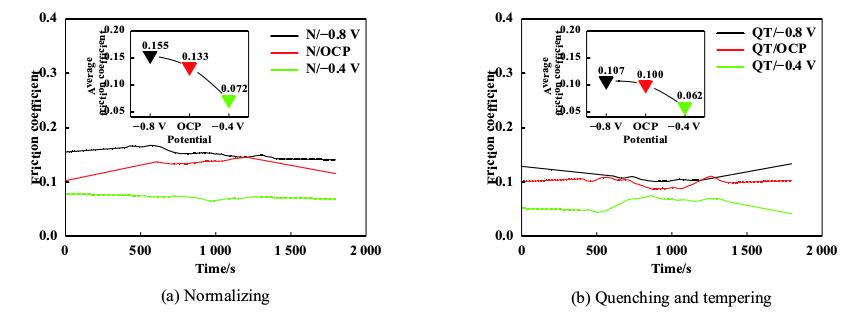

图6为两种钢不同电位摩擦系数变化曲线及平均摩擦系数,结果表明,同种钢在不同外加电位下平均摩擦系数排序为阴极保护电位>开路电位>加速腐蚀电位. 这是由于在阴极保护电位下,试样腐蚀被抑制,基本上是在无腐蚀的情况下进行的磨损行为,在摩擦过程中摩擦副之间只存在摩擦产生的磨屑,类似于发生着纯摩擦. 但在开路电位和加速腐蚀电位下不仅有摩擦磨损还伴随着腐蚀行为[26],产生的磨屑和腐蚀产物在往复摩擦的过程中起着润滑的作用[27],所以这两种电位下的平均摩擦系数反而较阴极保护电位下的平均摩擦系数低. 另外,加速腐蚀电位会促进腐蚀产物的形成,加速腐蚀的发生,此时就会有更多的腐蚀产物析出并充当“润滑剂”,所以相对于开路电位而言,加速腐蚀电位下的摩擦系数会更低.观察不同钢在同种电位下的平均摩擦系数可以发现,不管在阴极、开路还是加速腐蚀电位下,正火钢的摩擦系数均高于调质钢,这是由于调质处理过后得到的马氏体组织提高了钢的硬度,加大了摩擦系数.

图 6 两种热处理钢在不同电位下的摩擦系数变化曲线2.6 磨损-腐蚀耦合作用形貌

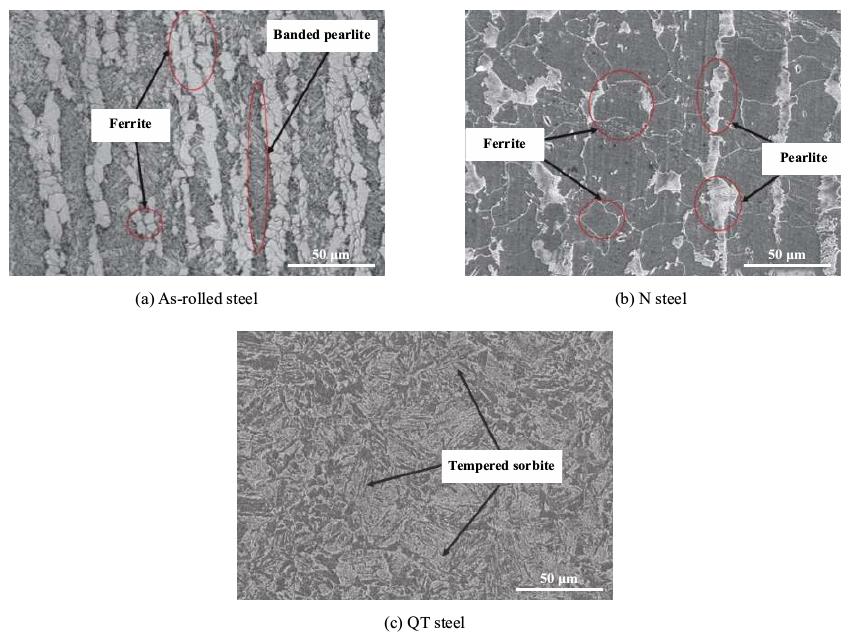

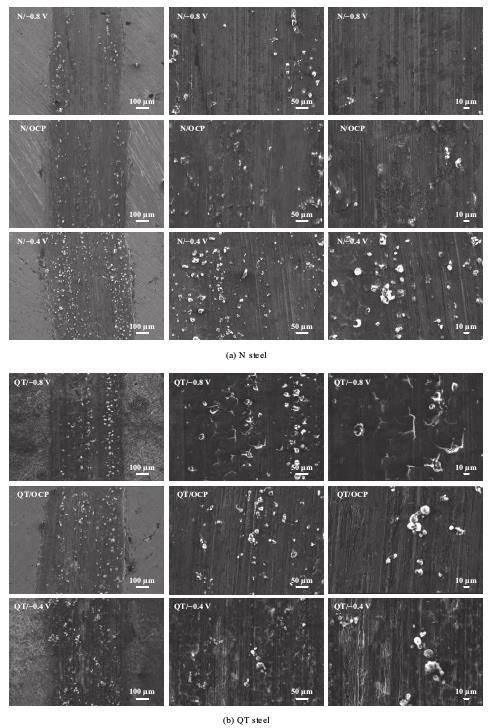

图7所示为正火钢[图7(a)]和调质钢[图7(b)]在三种外加电位下磨损腐蚀后的磨痕形貌图,从左到右依次经200倍、500倍和1 000倍放大. 随着加载电位逐渐正移,两种钢样的磨痕表面腐蚀程度均逐渐加重,且磨痕表面残留更多磨屑,如图7(a)中N/0.4 V及7(b)中N/0.4 V所示. 这主要是由于经过热处理的钢样在摩擦过程中受到摩擦副的剪切力作用,表面的微凸峰会发生微小的塑形变形和疲劳失效,进而产生磨屑和微裂纹.

对比图7(a)放大200倍的磨痕宽度可以发现,随着加载电位逐渐正移,正火钢的磨痕宽度也逐渐增加,说明其磨损程度也随着电位正移而逐渐增加. 外加电位也影响了钢样的摩擦磨损形貌,如图7(a)N/0.4 V放大1 000倍下的磨痕形貌所示,正火钢表面的犁沟状磨损最为严重,这主要是由于在试样表面受到腐蚀破坏之后,磨屑和对摩球的双重作用加强了犁沟形貌的产生;而由图7(a)N/OCP可以看出,正火钢在OCP电位下发生摩擦磨损时,钢样会受到磨损和海水腐蚀耦合作用的影响,在磨痕表面,磨屑和海水腐蚀坑同时存在;当对钢样施加0.8 V的阴极保护电位后,海水对于试样表面具有润滑作用,腐蚀作用可以忽略,钢材表面的破坏程度最低.

材料的磨损程度和自身的力学性能有直接的相关性. 结合图7(a~b)和表2中所列出的两种钢的力学性能可以发现,经过调质处理后,钢样的屈服强度远高于正火处理钢,因此在不同外加电位下其表面的犁沟形貌相对较弱. 而调质钢的磨痕宽度在外加电位等于开路电位时最大,进一步正移外加电位后,磨痕宽度略有缩小,但是磨痕深度明显增加. 从图7(b)N/-0.8 V放大500倍和1 000倍的形貌图可以清楚发现,调质钢磨痕表面在0.8 V外加电位下出现磨屑与海水混合形成的过渡层与犁沟共存的现象. 当对调质钢样施加0.4 V的外加阳极电位时,外加电位高于试样的自腐蚀电位,钢样腐蚀加剧,从图7(b)N/-0.4 V可以看出,磨痕表面既有腐蚀坑,又富集了大量磨屑和腐蚀产物.这些产物在摩擦副的作用下会被重新带入磨痕并逐渐填充基体,降低了摩擦副之间的摩擦系数,该结果与图6所示的摩擦系数曲线变化趋势相符.

2.7 磨损-腐蚀耦合作用机理分析

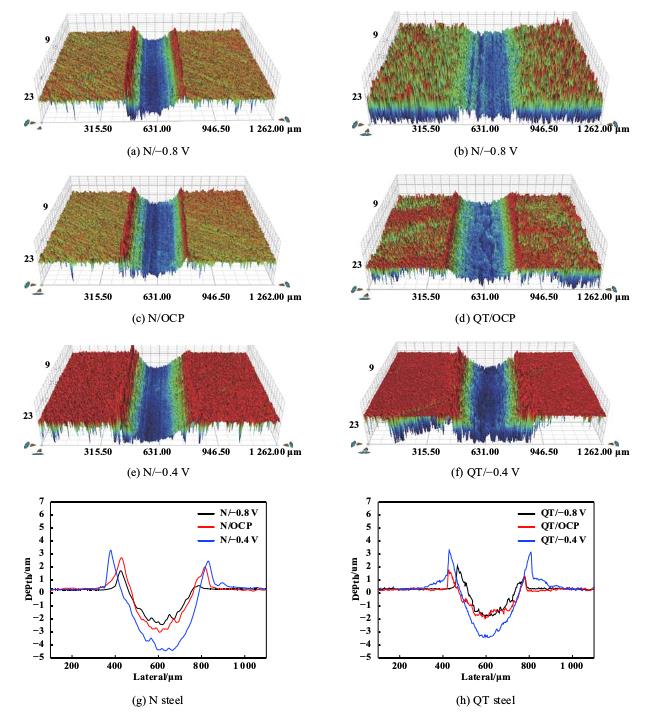

图8为两种钢样的磨痕三维形貌和截面曲线图,从两种钢样的截面曲线图都可以看出随着外加电位的正移,磨痕轮廓的深度逐渐增加. 原因是钢样在阴极电压的保护作用下抑制了腐蚀的发生,单纯海水介质中的摩擦行为磨痕最浅、磨损量最小,而在加速腐蚀电位下钢样表面的腐蚀速率加快,磨损-腐蚀耦合作用加剧,所以其磨痕最深、磨损量最大[28-31],分别对比图8(a)、(b),(c)、(d)和(e)、(f)可以发现同一腐蚀电位下正火钢的磨损量明显高于调质钢,磨痕宽度和深度均更大,可知在磨损和腐蚀的耦合作用下正火钢样的磨蚀损失量更大,磨蚀程度更为严重.

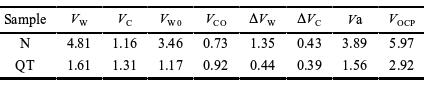

综合电化学试验结果和摩擦磨损测试结果,发现对于不同钢样而言,在模拟海水中磨损-腐蚀的作用机理并不一致. 为研究这两种热处理钢样在模拟海水试验中磨损与腐蚀的耦合作用,本文中引用了ASTMG119-09标准中计算材料磨蚀损失量的研究方法分析了两种钢样的磨痕. 每种条件试验中,钢样的总损失量V包括钢样的纯磨损量VW0,纯腐蚀量VC0及他们的

图 7 两种热处理钢表面磨痕形貌的SEM照片

图 8 两种热处理钢表面磨痕的白光干涉图及截面轮廓图

协同作用量ΔVS.

V = VW0+ VC0+ ∆VS(1)

钢样的总损失量V是由白光干涉仪测量磨痕的总损失体积(mm3),再转化为总损失质量得到的. VC指的是两种钢样在静态模拟海水溶液中的腐蚀量. 协同作用量ΔVS可分为磨损促进腐蚀的损失量ΔVC和腐蚀促进磨损的损失量ΔVW. 当ΔVC或ΔVW为负值时,说明磨损和腐蚀之间相互抑制. 当ΔVC或ΔVW为正值时,说明两者之间相互促进.

∆VS= ∆VC+ ∆VW(2)

磨损损失量

VW= VW0+ ∆VW(3)

腐蚀损失量

VC= VC0+ ∆VC(4)

且

V = VW+ VC(5)

当这两种钢样在阴极保护电位的条件下进行摩擦时,由于外加电位的保护作用纯腐蚀量基本可以忽略,那么记钢样在阴极电位下的磨蚀总损失量为Va,记在开路电位条件下两种钢的磨蚀损失量为VOCP则有:

Va= VW0+ ∆VC(6)

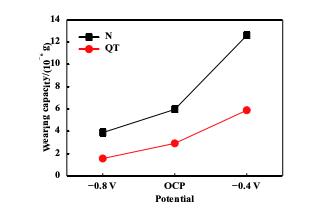

通过如图9所示两种热处理钢在不同外加电位下磨损量变化曲线图,可知在阴极保护电位和开路电位下两种钢样的总损失量,利用Tafel外推法拟合出的磨蚀前后两种钢极化曲线参数:正火钢纯腐蚀速率约为4.275×10-3 mm/a, 调 质 钢 的 纯 腐 蚀 速 率 约 为5.389×10-3 mm/a,且已知钢样的密度为7.9 g/cm3,转化为纯腐蚀损失量依次为0.73×10-6和0.92×10-6 g;磨蚀结束后正火钢腐蚀速率为6.826 mm/a,调质钢的腐蚀速率为7.729×10-3 mm/a,转化为腐蚀损失量依次为1.16×10-6和1.31×10-6 g. 结合公式(1~6),所得计算结果列于表4中,开路电位下正火钢磨损促进腐蚀的损失量为0.43×10-6 g,腐蚀促进磨损的损失量为1.35×10-6 g,磨损损失量为4.81×10-6 g. 调质钢磨损促进腐蚀的损失量为0.39×10-6 g,腐蚀促进磨损的损失量为0.44×10-6 g,磨损量为1.61×10-6 g. 正火钢磨损和腐蚀损失量所占比例分别为80.6%和19.4%. 调质钢磨损和腐蚀损失量所占比例分别为55.1%和44.9%. 可见这两种热处理工艺钢样在模拟海水溶液中均以磨损为主,其中磨损作用对正火钢影响更为严重,腐蚀作用对调质钢影响更为严重;正火钢耐腐蚀性能更优,而调质钢的耐摩擦磨损性能更优. 由于两种钢的ΔVW和ΔVC均是正值,说明对于这两种热处理钢而言,其在模拟海水中的磨损和腐蚀作用都是相互促进的.

表 4 两种热处理钢的体积损失数据表

图 9 两种热处理钢在不同电位下的磨损量

3 结论

a.同种热处理钢样在不同外加电位条件下,从阴极保护电位到开路电位再到加速腐蚀电位的变化,摩擦系数逐渐降低,磨痕深度、宽度及磨损量均随之增加.

b.同种外加电位条件下调制处理的钢样磨痕轮廓深度、摩擦系数及磨损量均更小,说明调质处理可提高低碳合金钢的耐磨性能;但是摩擦电化学结果显示调质钢开路电位和自腐蚀电位更负,腐蚀电流密度更大,腐蚀程度更为严重,说明调质处理的钢样其耐腐蚀性能较正火处理的钢样更低.

c.论文研究结果证明磨损和腐蚀之间有着相互协同与促进的作用,其中磨损对正火钢样的影响作用较大,腐蚀对调质钢的影响作用较大;两种热处理钢的主要损失量均由摩擦磨损造成,腐蚀对整体损失的作用相对较小.

参考文献

[1] Zhou Yanlei, Chen Jun, Liu Zhenyu. Corrosion behavior of rusted550 MPa grade offshore platform steel[J]. Journal of Iron and SteelResearch, International, 2013, 20(3): 66–73. doi: 10.1016/S1006-706X(13)60071-0.

[2] Chen Hao, Guo Ning, Zhang Xin, et al. Effect of water flow on themicrostructure, mechanical performance, and cracking susceptibilityof underwater wet welded Q235 and E40 steel[J]. Journal ofMaterials Processing Technology, 2020, 277: 116435. doi: 10.1016/j.jmatprotec.2019.116435.

[3] Wang Dawei, Ding Chunhui, Hu Xiyu, et al. Microstructure andmechanical properties of diffusion welded joint of 06Cr19Ni10stainless steel/A283 low carbon steel[J]. PTCA(Part A: physic test),2019, 55(9): 607–610, 620 (in Chinese) [王大伟, 丁春辉, 胡熙玉,等. 06Cr19Ni10不锈钢/A283低碳钢扩散焊接接头的显微组织和力学性能[J]. 理化检验(物理分册), 2019, 55(9): 607–610, 620].

[4] Tong Lewei, Yu Qitong, Zhao Xiaoling. Experimental study onfatigue behavior of butt-welded thin-walled steel plates strengthenedusing CFRP sheets[J]. Thin-Walled Structures, 2020, 147: 106471.doi: 10.1016/j.tws.2019.106471.

[5] Feng Xiaoyong, Li Mengying, Tian Xiugang, et al. Effect of boronaddition on properties of hot rolled low carbon steel[J]. SteelRolling, 2017, 34(6): 66–70 (in Chinese) [冯晓勇, 李梦英, 田秀刚,等. 添加微量元素硼对热轧低碳钢性能的影响[J]. 轧钢, 2017,34(6): 66–70].

[6] He Zhongping, Ling Yuntao, He Yanlin, et al. Comparative study onstatic and dynamic tensile of Si-Mn low carbon steels after differentheat treatment[J]. Journal of Mechanical Engineering, 2011, 47(20):104–108 (in Chinese) [何忠平, 凌云涛, 何燕霖, 等. Si-Mn系低碳钢经不同热处理后动静态性能的对比研究[J]. 机械工程学报,2011, 47(20): 104–108]. doi: 10.3901/JME.2011.20.104.

[7] Ayoub Dehghani, Farhad Aslani. A review on defects in steeloffshore structures and developed strengthening techniques[J].Structures, 2019, 20: 635–657. doi: 10.1016/j.istruc.2019.06.002.

[8] Yamauchi Yutaka, Mizuno Shigeya, Tsukuda Hiroyuki. Study onimprovement in ramming performance of antarctic icebreaker[C] In:The Nineteenth International Offshore and Polar EngineeringConference. International Society of Offshore and Polar Engineers,2009, Osaka, Japan, 7.

[9] Pentti Kujala, Floris Goerlandt, Brent Way, et al. Review of risk-based design for ice-class ships[J]. Marine Structures, 2019:181–195.

[10] Raisa Chetcuti, Peter A Dearnley, Antonino Mazzonello, et al.Tribocorrosion response of duplex layered CoCrMoC/CrN andCrN/CoCrMoC coatings on implant grade 316LVM stainlesssteel[J]. Surface and Coatings Technology, 2020, 384: 125313. doi:10.1016/j.surfcoat.2019.125313.

[11] Ainara Lopez-Ortega, Raquel Bayón, Josi Lu S. Arana influence oftemperature on the corrosion and tribocorrosion behaviour of high-strength low-alloy steels used in offshore applications[J]. TribologyInternational, 2018, 121: 341–352. doi: 10.1016/j.triboint.2018.01.049.

[12] Chen Jun, Zhang Qing, Li Quanan, et al. Corrosion andtribocorrosion behaviors of AISI 316 stainless steel and Ti6Al4Valloys in artificial seawater[J]. Transactions of Nonferrous MetalsSociety of China, 2014, 24(4): 1022–1031. doi: 10.1016/S1003-6326(14)63157-5.

[13] Wang Longliang, Sun Runjun, Shan Lei, et al. Tribocorrosionbehaviors of CrAlN coating in seawater[J]. Tribology, 2017, 37(5):639–646 (in Chinese) [汪陇亮, 孙润军, 单磊, 等. CrAlN 涂层海水环境腐蚀磨损行为研究[J]. 摩擦学学报, 2017, 37(5): 639–646].

[14] Cui Wen, Zhang Xin, Wang Qingliang. Tribocorrosion behavior of316L stainless steel for artificial joint materials[J]. LubricationEngineering, 2016, 41(8): 34–38 (in Chinese) [崔文, 张鑫, 王庆良.316L不锈钢关节材料的摩擦腐蚀行为[J]. 润滑与密封, 2016,41(8): 34–38]. doi: 10.3969/j.issn.0254-0150.2016.08.007.

[15] Shan Lei, Wang Yongxin, Zhang Yangrong, et al. Tribocorrosionbehaviors of PVD CrN coated stainless steel in seawater[J]. Wear,2016, 362: 97–104.

[16] Toptan Fatih, Alves C Alexandra, Carvalho Oscar, et al. Corrosionand tribocorrosion behaviour of Ti6Al4V produced by selective lasermelting and hot pressing in comparison with the commercial

[17] alloy[J]. Journal of Materials Processing Technology, 2019, 266:239–245. doi: 10.1016/j.jmatprotec.2018.11.008.Zhu Yebiao, Dong Minpeng, Li Jinlong, et al. The improvedcorrosion and tribocorrosion properties of TiSiN/Ag by thermaltreatment[J]. Surface and Coatings Technology, 2020, 385: 125437.doi: 10.1016/j.surfcoat.2020.125437.

[18] Liu Mengen, Ren Yilei, Bai Li. Effect of alloying elements Cu andMn on microstructure and mechanical properties of As-cast Al-20Sialloy[J]. Hot Working Technology, 2019, 48(11): 76–78(in Chinese) [刘蒙恩, 任义磊, 白莉. 合金元素Cu、Mn对铸态Al-20Si合金微观组织和力学性能的影响研究[J]. 热加工工艺, 2019,48(11): 76–78].

[19] Sun Pengpeng, Li Peng, Li Liang, et al. Effects of different heattreatment on microstructure and mechanical properties of TA31alloy[J]. Hot Working Technology, 2019, 48(14): 150–152, 155(in Chinese) [孙朋朋, 李鹏, 李梁, 等. 不同热处理制度对TA31合金组织和力学性能的影响[J]. 热加工工艺, 2019, 48(14): 150–152,155].

[20] Liu Ge, Chen Linyan, Song Yongshi, et al. Research of differentheat treatment on microstructure and property of V150 drill pipematerial[J]. Functional Materials, 2017, 48(05): 5193–5198, 5204(in Chinese) [刘阁, 陈林燕, 宋永石, 等. 不同热处理对V150钻杆材料性能的影响[J]. 功能材料, 2017, 48(05): 5193–5198, 5204].

[21] Li Yu, Li Wei, Min Na, et al. Effects of hot/cold deformation on themicrostructures and mechanical properties of ultra-low carbonmedium manganese quenching-partitioning-tempering steels[J].Acta Materialia, 2017, 139(15): 96–108.

[22] Elina Huttunen-Saarivir, Lauri Kilpi, Timo J Hakala, et al.Tribocorrosion study of martensitic and austenitic stainless steels in0.01 M NaCl solution[J]. Tribology International, 2016: 358–371.

[23] Ma Fuliang, Li Jinlong, Zeng Zhixiang, et al. Tribocorrosionbehavior in artificial seawater and anti-microbiologically influencedcorrosion properties of TiSiN-Cu coating on F690 steel[J]. Journalof materials science & technology, 2019, 35(3): 448–459.

[24] Yoshiaki Yahagi, Yoshiyuki Mizutani. Corrosive wear of carbon andaustenitic stainless steels in NaCl solution[J]. Wear, 1986: 401–408.

[25] Stefano Mischler, Adrian Spiegel, Michael Stemp, et al. Influence ofpassivity on the tribocorrosion of carbon steel in aqueoussolutions[J]. Wear, 2001, 251(1-12): 1295–1307. doi: 10.1016/S0043-1648(01)00754-2.

[26] Steffen Alexandreda Costa Aichholz, MichelleSostag Meruvia,Paulo CesarSoares Junior, et al. Tribocorrosion behavior ofboronized AISI 4140 steel[J]. Surface and Coatings Technology,2018, 352: 265–272. doi: 10.1016/j.surfcoat.2018.07.101.

[27] Zhang Yue, Yin Xiangyu, Yan Fengyuan. Effect of halideconcentration on tribocorrosion behaviour of 304SS in artificialseawater[J]. Corrosion Science, 2015, 99: 272–280. doi: 10.1016/j.corsci.2015.07.017.

[28] Chen Jun, Wang Jianzhang, Yan Fengyuan, et al. Effect of appliedartificial seawater[J]. Tribology International, 2015: 1–8.

[29] Chen Jun, Zhang Qing. Effect of electrochemical state oncorrosion –wear behaviors of TC4 alloy in artificial seawater[J].Transactions of Nonferrous Metals Society of China, 2016, 26(4):1011–1018. doi: 10.1016/S1003-6326(16)64164-X.

[30] Danilo Fontes Ferreira, Sergio Matheus Ale Almeida, Renata BragaSoares, et al. Synergism between mechanical wear and corrosion ontribocorrosion of a titanium alloy in a Ringer solution[J]. Journal ofMaterials Research and Technology, 2019, 8(2): 1593–1600. doi:10.1016/j.jmrt.2018.11.004.

[31] Zhang Yue, Yin Xiangyu, Yan Fengyuan, et al. Tribocorrosionbehaviour of type S31254 steel in seawater: Identification ofcorrosion-wear components and effect of potential[J]. MaterialsChemistry and Physics, 2016: 273–281.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414