摘要

用放电等离子烧结技术(SPS)制备钛合金/不锈钢复合板,模拟计算连接界面处的电流密度场、温度场和应力场并分析了复合材料的微观组织、界面微纳力学行为和拉伸性能。结果表明:在高能脉冲电流的作用下发生短时尖端放电使连接界面处的温度瞬间升高,连接界面相对平直并发生了明显的Ti、Fe、Cr原子扩散,在界面处生成了少量的TiFe、TiFe2和FeCr等金属间化合物。结合界面处金属间化合物的硬度达到3.557 GPa,远高于两侧金属基体(钛合金2.943 GPa,不锈钢2.717 GPa)的硬度。钛合金/不锈钢复合板的拉伸强度可达385.7 MPa,分别为钛合金母材和不锈钢母材的72%和80%。在拉伸过程中,不锈钢板解理断裂后钛合金板承载直至发生典型的韧性断裂。

关键词: 复合材料; 放电等离子烧结技术; 尖端放电; 连接界面; 断裂机制

钛合金的比强度高、抗腐蚀性优良、高温和低温性能稳定,广泛用于制造航空发动机叶片和压气机盘等零部件。但是,钛合金的切削加工价格昂贵,且其切削精度和加工性能较差[1~3]。钛合金/不锈钢复合板综合了钛合金和不锈钢的优点,既具有良好的耐腐蚀能力,又具有较高的强度和较低的成本,可进一步扩展其在航空等领域的应用[4~7]。

钛合金和不锈钢的导热系数和线膨胀系数差异较大,使连接过程中的温度场和应力场分布不均匀,焊后产生较大的残余应力。连接工艺控制不当会生成大量的TiFe和TiFe2等金属间化合物,影响接头的力学性能。传统的熔焊、钎焊、真空热轧焊等工艺的特点是长时和高温熔化,常产生较大的残余应力和组织粗化[8,9]。

固相扩散焊,是在低于母材熔点的温度进行连接,可控制界面金属间化合物的生成从而提高连接接头的质量。周荣林[10]采用相变扩散连接得到了高质量的Ti/SS接头,优化连接温度、加热速度、冷却速度等参数使钛与不锈钢的相变扩散连接接头的抗拉强度达到380 MPa以上。高旺旺[11]采用直接扩散焊接方法,温度为1183~1243 K、保温时间为3000~6600 s时得到了变形小、组织均匀、性能良好的接头。扩散温度为1213 K、扩散时长为4800 s时得到的接头性能最优,剪切强度为110.47 MPa。但是,长时间的高温焊接在界面附近生成了Fe2Ti、Cr2Ti、FeTi等金属间化合物。

放电等离子烧结技术(SPS)是一种新型连接技术,其优点是升温快、过程参数可精确调控,在微观间隙处的微弧放电产生局部高温将微区高质量结合,可用于连接异质板材。Miriyev A等[12]采用SPS制备了Ti-6Al-4V/AISI4330复合板,结果表明,连接温度直接影响界面扩散层,拉伸强度达到250 MPa。Umeda J[13]采用SPS连接Ti/AZ80复合板,可在短时间内制备出比传统扩散焊接质量更高的界面结合。Zhao等[14]也得到了类似的结论。Dong等[15]制备TiNi/2024Al复合材料时,将整个连接理解为电弧焊、电阻点焊及扩散压力焊的综合过程。本文用SPS连接钛合金/不锈钢复合板,先用ANSYS有限元模拟脉冲电流流经复合板材的电流密度分布及温度分布,然后用SPS连接钛合金和不锈钢异质板材,观察分析连接界面的微观组织和物相组成、测试其微观硬度和拉伸性能,研究异质板材的断裂机制。

1 实验方法

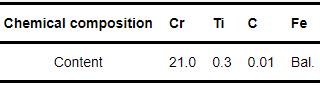

实验用直径为30 mm厚度为3 mm的443铁素体不锈钢(σb=483 MPa),其化学成分列于表1。443铁素体不锈钢具有较好的耐蚀性、热稳定性、塑性和韧性。实验用直径为30 mm厚度为1 mm的TC1钛合金(Ti-2Al-1.5Mn),其化学成分列于表2,密度约为4.5×103 kg/m3。TC1钛合金的密度约为433铁素体不锈钢密度的57%,其屈服强度(σb=539 MPa)大于443铁素体不锈钢(σb=483 MPa)。

表1 443铁素体不锈钢的化学成分

表2 TC1钛合金的化学成分

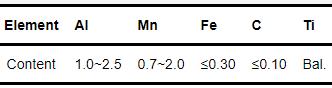

用放电等离子烧结技术(SPS-331LX, Dr Sinter) 连接钛合金/不锈钢。先将钛合金/不锈钢(Ra<0.2)圆片置于石墨模具内,从模具上下压头导入高能脉冲电流,在距离石墨模具内壁2 mm处用热电偶测温,调整脉冲电流参数使热电偶测温最高电流处理温度为1123 K,脉冲电流占空比为4∶5,连接过程中真空度≤5 Pa。为了使连接界面更为紧密,初期加载压力较小为10 MPa,以最大限度地实现连接界面处的微弧放电,进而去除板材表面的致密氧化膜;保温阶段的加载恒定压力为40 MPa。SPS连接复合板的示意图及工艺曲线,如图1所示。

图1 SPS连接示意图和工艺曲线

用配有能谱EDS的扫描电子显微镜(JSM-6700F)观察钛合金/不锈钢异质板材的连接界面行为特征,用EBSD技术表征钛合金/不锈钢异质板材的连接界面,用Agilent-G200纳米压痕仪测试连接界面的微观硬度,加载载荷为50 mN。使用X射线衍射仪(D/MAX2400) 检测复合材料的物相;用电子万能拉伸试验机(DNS200)测试复合材料的拉伸性能,拉伸速率为0.2 mm/min。对拉伸断口进行SEM观察。

2 实验结果

2.1 有限元模拟

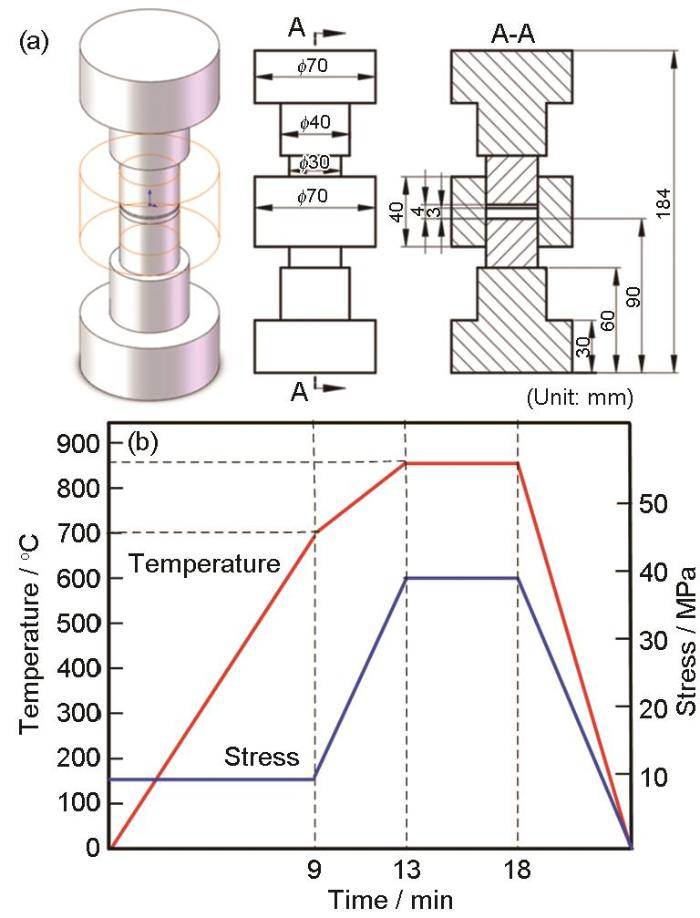

图2给出了SPS连接过程中的电流密度分布云图。可以看出,试样处的电流密度其数值远大于模具的电流密度值,纵向上模具直径的增大使电流密度的减小;横向上石墨的电阻远大于钛合金和不锈钢试样,在并联状态下更多的电流流过试样[16]。模具与压头的接触部位及尺寸形变较大处的电流密度较大,因为电流倾向于通过试件的缝隙和表面[17]。图2e~f给出了模拟过程中试样的电流密度分布。可以看出,钛合金试样中的电流密度整体大于不锈钢,两者内部的电流密度均出现明显的梯度,由外表面向中心递减。

图2 电流密度分布云图

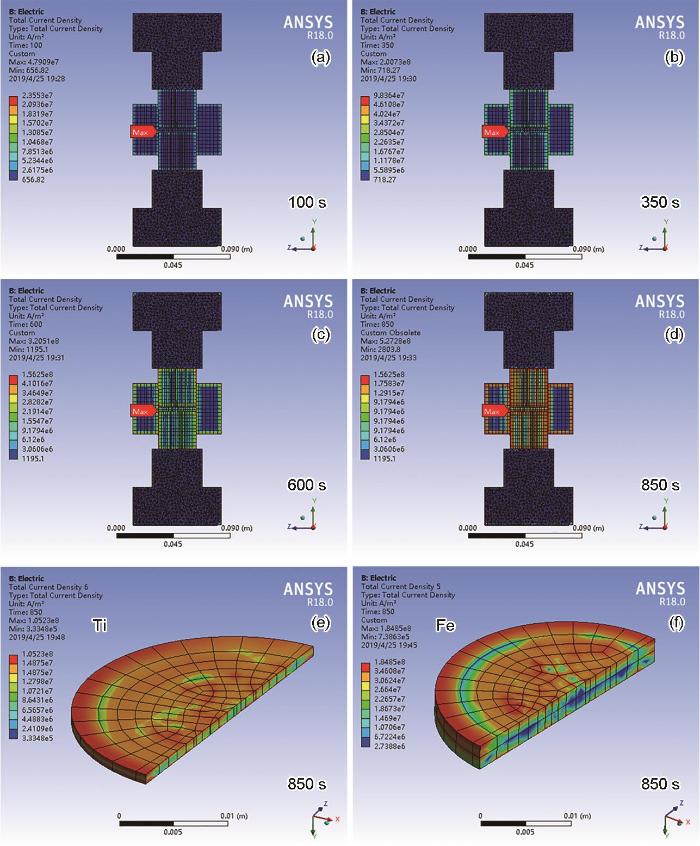

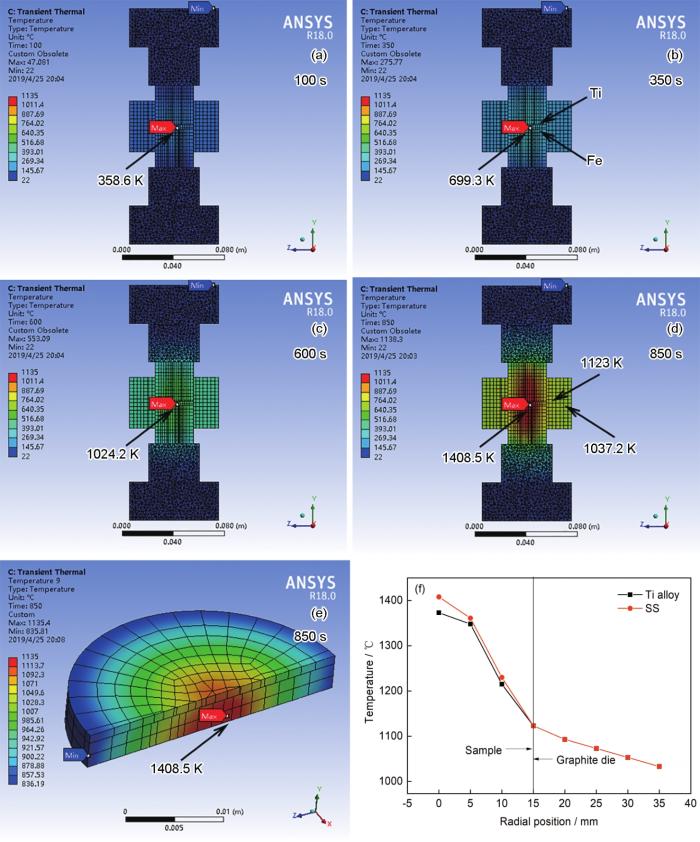

图3给出了放电等离子烧结过程中的温度分布云图。可以看出,整个系统的中心部位和模具外边缘出现较大的温度差,试样附近的温度最高;最高温度出现在不锈钢试样的中心,因为不锈钢的比热容和导热系数比钛合金更小。图3f给出了监测点温度达到1123 K时试样和模具径向的温度分布。可以看出,模具与试样的温度存在较大梯度。监测点的温度为1123 K时试样中心的最高温度可达1408.5 K,而此时模具外表面的最低温度只有1037.2 K,径向温差最大达到371.3 K。

图3 温度分布云图

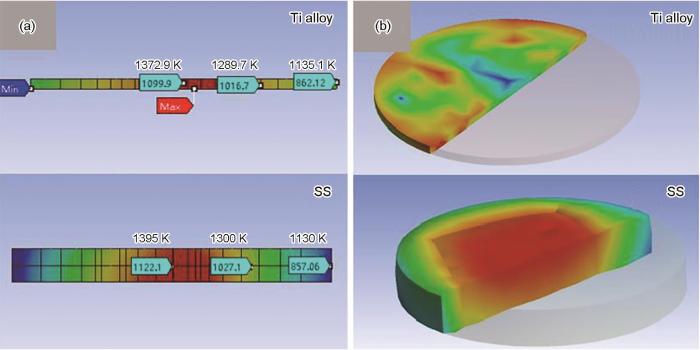

图4a给出了实验过程中温度最高时试样内部的温度分布。可以看出,二者的温度分布类似,均由中心向外圈逐渐递减。不锈钢的温度略高于钛合金,因为不锈钢的导热系数和比热容较小。表3和表4列出了443铁素体不锈钢和TC1钛合金的热物理参数。图4b给出了冷却后钛合金和不锈钢试样内部的残余应力分布。可以看出,不锈钢试样中心的残余应力较大且为拉应力,而钛合金试样则是外围存在较大残余拉应力。其原因是,不锈钢的线膨胀系数大于钛合金,且不锈钢中的温度高于钛合金,使不锈钢受热膨胀时产生较大的形变,但是这种膨胀趋势受到周围模具和钛合金试样的阻碍,使不锈钢试样中心产生可达1122.1 MPa的压应力。较高的温度使不锈钢试样中心产生的压缩变形(1122.1 MPa)超过了不锈钢的屈服极限(σb=483 MPa),于是产生了压缩塑性变形。因此,当温度冷却至室温时,若不锈钢试样中心处自由收缩则体积必然减小,而外圈不锈钢阻碍试样中心的自由收缩,使不锈钢试样的中心受拉而产生较大的残余拉应力。钛合金因反作用力产生与不锈钢相反类型的应力,于是钛合金/不锈钢复合试样中形成了一个平衡的残余内应力体系并长期存在。

图4 残余应力分布云图

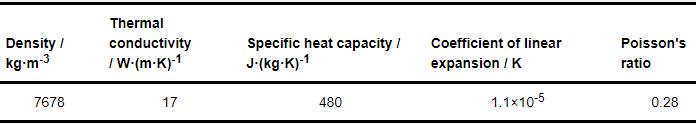

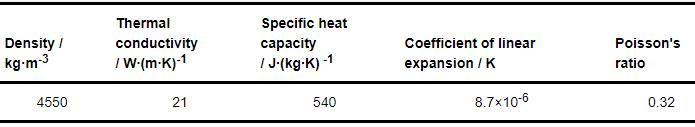

表3 443铁素体不锈钢的热物理参数

表4 TC1钛合金的热物理参数

2.2 微观组织形貌和物相组成

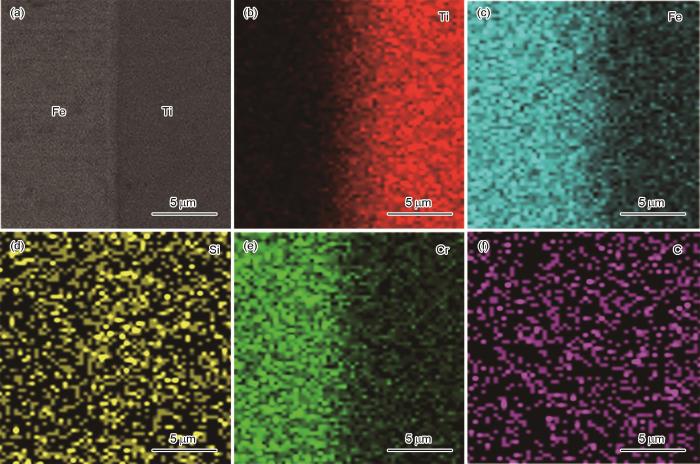

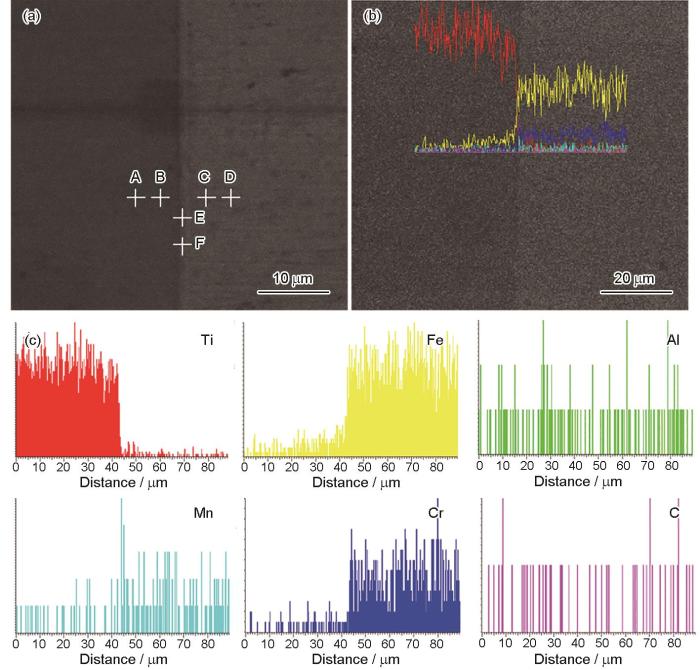

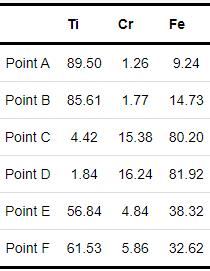

图5给出了SPS连接后复合板材的微观形貌及面扫描。由图5b、c、e可见,两者之间结合良好,没有明显裂纹和孔隙,接头的分界明显,Ti、Cr、Fe元素之间发生了一定程度的元素扩散 [18]。图6给出了SPS连接后复合板材的EDS分析,包括界面附近Ti、Fe、Al、Mn、Cr和C等主要元素的线扫描结果。为了进一步探究钛合金/不锈钢结合界面处的元素成分和物相种类,选定图6a所示的6个测试点A、B、C、D、E、F进行了EDS点扫描,其中E、F位于钛合金/不锈钢结合界面上,A、B位于结合界面附近钛合金侧,C、D位于不锈钢侧。界面附近的点扫描结果,如表6所示。由图6可以看出,结合A、B点的成分分析,Ti的含量均大于85%。由此可以推断,这两个点处应该是钛基固溶体以及少量的金属间化合物。结合C、D两点的成分分析可知,Fe的含量均大于80%,可推断D、E两点是铁基固溶体[19]。E、F属于钛合金和不锈钢的连接界面,E点处Ti的含量为56.84%,Fe的含量为38.22%,F点处的Ti的含量为61.53%,Fe的含量为32.62%。取E点和F点处的平均值,得到界面处Ti的含量为59.19%,Fe的含量为35.47%。Ti和Fe的原子比例为1.67:1。结合Ti-Fe二元相图可知,在TC1钛合金和443铁素体不锈钢的界面处生成了α钛、TiFe和TiFe2金属间化合物 [20~22]。

图 5 用放电等离子烧结技术连接的钛合金和不锈钢结合界面的微观形貌和面扫描图

图6 钛合金/不锈钢连接界面的EDS分析

表5 EDS点扫描结果

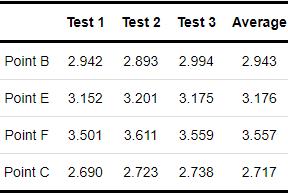

表6 纳米压痕测试结果

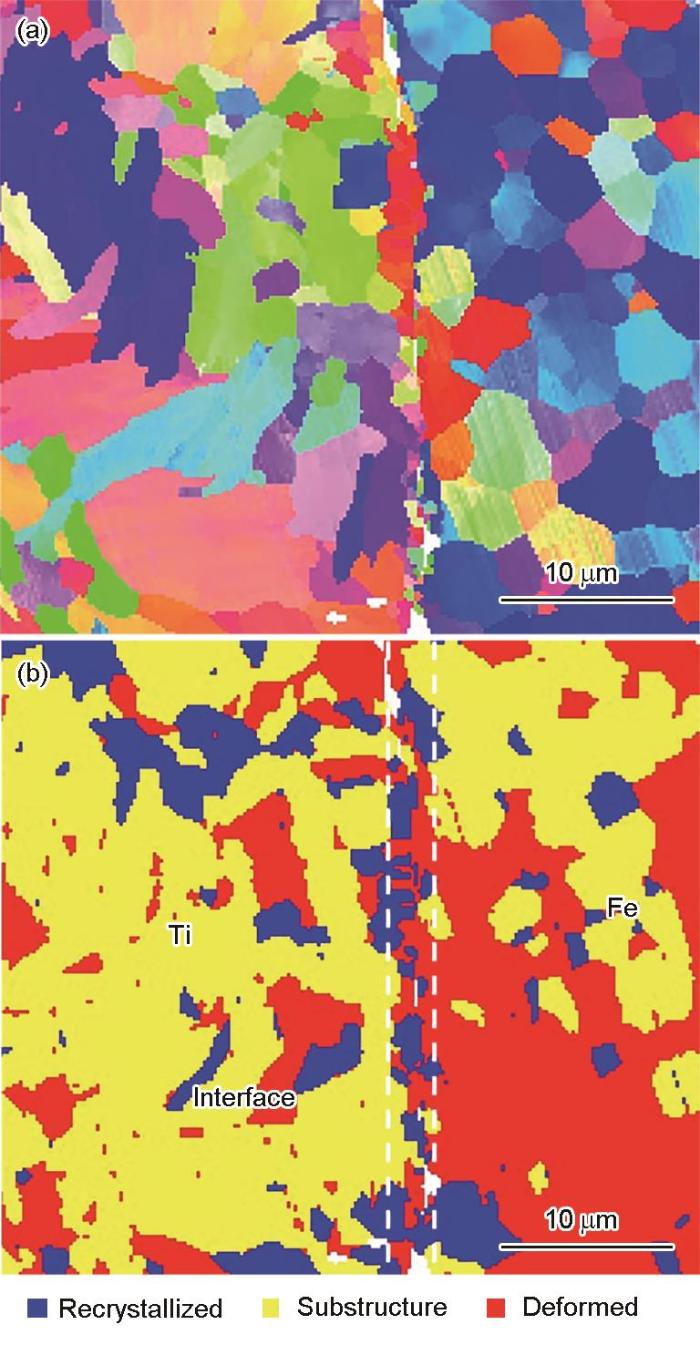

图7给出了钛合金/不锈钢连接界面处的EBSD测试结果。由图7可见,铁合金侧的组织以细小等轴晶粒为主,钛合金侧以典型的针状β相为主。瞬时高能脉冲电流优先积聚于微观凸起表面,使界面间隙处产生微电弧放电,进而在界面放电区域瞬时发生熔化再结晶。因此,界面处以远小于基体组织的细小再结晶晶粒为主[23]。这种界面处的精细组织,是异质复合板材连接质量的保证。

图7 SPS连接钛合金和不锈钢结合界面的EBSD图

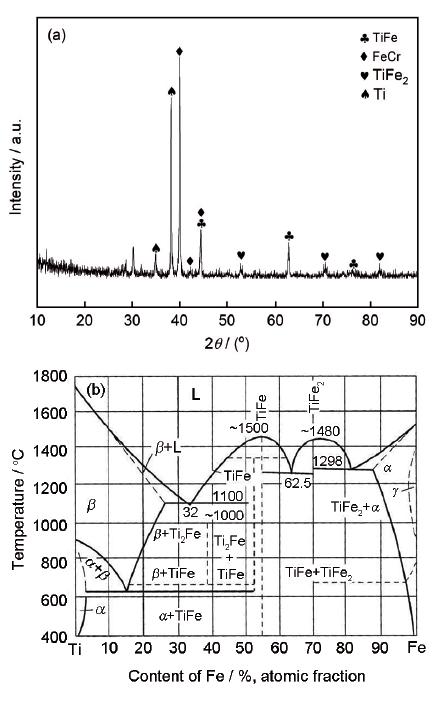

图8给出了钛合金/不锈钢连接界面处的XRD谱。由图8可见,连接界面处的主要物相为Ti、FeCr以及极少量的TiFe和TiFe2金属间化合物。结合Fe-Ti二元相图,Fe在1185~1667 K是面心立方结构的γ-Fe,低于1185 K为体心立方结构的α-Fe;Ti在1153 K以上为体心立方结构的β-Ti,1153 K以下是密排六方的α-Ti。脉冲电流的作用使微观接触界面的缝隙处产生微电弧而形成局部高温区,瞬时温度远超1123 K。在系统内1153~1185 K范围内Ti和Fe的晶格结构均为体心立方,这是形成连续固溶体的必要条件。同时,二者的原子半径比ΔR=(RTi-RFe)/RTi=14.3%<15%,满足形成连续固溶体的充分条件,因此在1153~1185 K范围Ti和Fe形成了体心立方连续固溶体,Fe原子充分溶解在Ti中。EDS点扫结果表明,钛合金/不锈钢结合界面处元素的原子数之比为 Ti∶Fe∶Cr=12∶7∶1,Ti占60%,Fe占35%,因Cr的含量较低可近似看成Ti-Fe二元系统。结合Ti-Fe二元相图可知,Fe含量约为35%的Fe-Ti合金在1473 K以上为液态,温度降低时先发生匀晶反应,平衡关系为L→TiFe,随后在1373 K左右发生固态相变析出TiFe和TiFe2。按照相图,同时发生TiFe→Ti2Fe+TiFe+β-Ti,且当温度低于1153 K时β-Ti发生同素异构转变为α-Ti。此时室温平衡组织为Ti2Fe+TiFe+TiFe2+α-Ti,但是上述反应比较微弱,因此该部分反应生成的Ti2Fe物相未被检测到。综上所述,TiFe+FeCr+TiFe2均为固态相变生成。

图8 钛合金/不锈钢连接界面的XRD谱和钛-铁二元相图

2.3 力学性能

钛合金/不锈钢连接界面处存在元素扩散及化学反应,界面处的显微硬度必定与两种基体不同。测试界面处的B、E、F和C点的显微硬度,每个测试点测试三次并取平均值,结果列于如表6。从图9可以看出,在50 mN的载荷作用下,C点的压入深度最大,意味着443铁素体的显微硬度最低;B点对应TC1钛合金的基体硬度。E、F点对应的界面处存在TiFe类金属间化合物,使其显微硬度数值高于基体。

图9 钛合金/不锈钢连接界面的纳米压痕测试结果

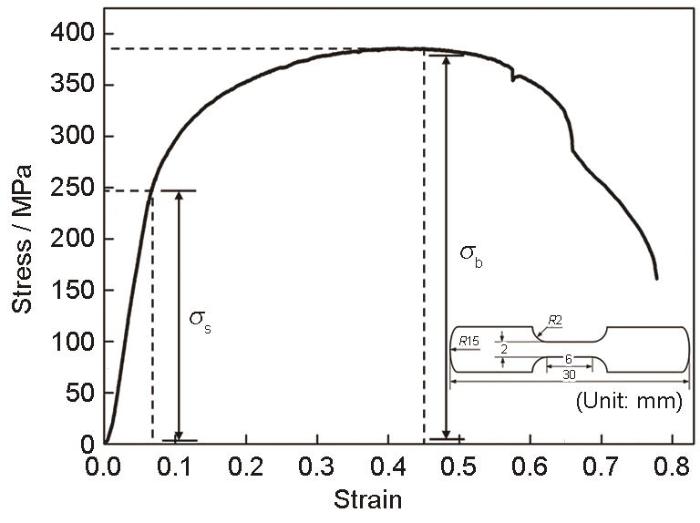

图10给出了钛合金/不锈钢复合板材的拉伸曲线。可以看出,在拉伸过程中443铁素体不锈钢先发生了断裂,TC1钛合金继续承受拉力直至断裂。在拉伸初期应力随着应变的升高而迅速增大,应力达到250 MPa时应力的增大减缓,此时复合板材达到屈服极限。此后应力继续随应变增大,应力达到最大值385.7 MPa后应变达到0.61时应力突然下降。这表明,SPS连接的复合板材的抗拉强度为385.7 MPa,是TC1钛合金抗拉强度的72 %和443铁素体不锈钢的80%。

图10 钛合金/不锈钢复合板的拉伸曲线

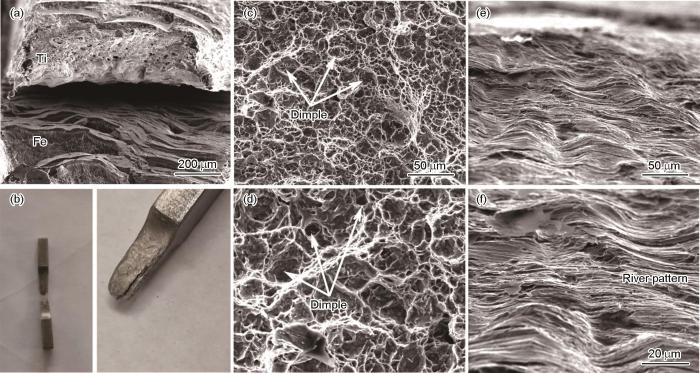

图11给出了钛合金/不锈钢复合板材的拉伸断口形貌,上半部分为钛合金侧,下半部分为不锈钢侧。可以看出,在低倍镜下钛合金侧断口呈纤维状,色泽灰暗;在高倍镜下微观特征为韧窝。韧窝的实质是材料微区塑性变形形成的空洞聚集和长大导致材料断裂而形成的圆形或椭圆形凹坑。这表明,钛合金的断裂为韧性断裂。在低倍率下可见不锈钢侧的断口处较为平整,断裂方向与主应力的方向夹角为90 °,断裂部位表面有金属光泽;从高倍放大图像可见断裂截面的形态呈河流状花样,表明不锈钢的断裂为脆性断裂中的解理断裂。

图11 钛合金/不锈钢复合板的拉伸断口形貌

3 结论

(1) 用SPS连接的钛合金/不锈钢复合板,界面结合紧密没有明显的裂纹。在连接过程中发生了Ti和Fe元素扩散。在界面附近生成的少量TiFe类金属间化合物和FeCr,使复合板具有适当的强度和塑性。

(2) 在钛合金/不锈钢复合板的拉伸过程中,在443铁素体不锈钢板发生解理断裂后TC1钛合金板承受拉力直至发生韧性断裂。

参考文献

1 Song T F, Jiang X S, Mo D F, et al. A survey on dissimilar welding of stainless steel and titanium alloy [J]. Mater. Rev., 2015, 29(11): 81

1 宋庭丰, 蒋小松, 莫德锋 等. 不锈钢和钛合金异种金属焊接研究进展 [J]. 材料导报, 2015, 29(11): 81

2 Ananthakumar K, Kumaran S. Plasma assisted diffusion joining of CP-titanium-304L stainless steel: Attributes of temperature and time [J]. Mater. Today: Proc., 2020, 33: 3174

3 Wang Z J, Song H, Cai S P, et al. Research advancements on self-healing of cracks and evolution of microstructures of titanium alloy sheets induced by electropulsing [J]. J. Plasticity Eng., 2019, 26(2): 1

3 王忠金, 宋 辉, 蔡舒鹏 等. 脉冲电流诱导钛合金板材裂纹愈合与组织演变研究进展 [J]. 塑性工程学报, 2019, 26(2): 1

4 Luo Z A, Xie G M, Wang G L, et al. Effect of interfacial microstructure on mechanical properties of vacuum rolling clad pure titanium/high strength low alloy steel [J]. Chin. J. Mater. Res., 2013, 27(6): 569

4 骆宗安, 谢广明, 王光磊 等. 界面微观组织对真空轧制复合纯钛/低合金高强钢界面力学性能的影响 [J]. 材料研究学报, 2013, 27(6): 569

5 Feng J C. Research progress on dissimilar materials joining [J]. Acta Aeronaut. Astronaut. Sin., 2022, 43(2): 626413

5 冯吉才. 异种材料连接研究进展 [J]. 航空学报, 2022, 43(2): 626413

doi: 10.7527/S1000-6893.2021.26413

6 Yu C, Xiao H, Yu H, et al. Mechanical properties and interfacial structure of hot-roll bonding TA2/Q235B plate using DT4 interlayer [J]. Mater. Sci. Eng., 2017, 695A: 120-125.

7 Yan W D, Sun X F, Zhang Y, et al. Research status and prospect of welding technology for Ti/steel laminated composite plate [J]. Nonferrous Met. Eng., 2021, 11(4): 33

7 闫婉迪, 孙新丰, 张 岩 等. 钛/钢层状复合板焊接技术的现状与展望 [J]. 有色金属工程, 2021, 11(4): 33

8 Luo Z A, Yang D H, Xie G M, et al. Production process and performance of titanium-steel vacuum roll-cladding plates [J]. J. Iron Steel Res., 2019, 31(2): 213

8 骆宗安, 杨德翰, 谢广明 等. 真空制坯热轧钛/钢复合板工艺及性能 [J]. 钢铁研究学报, 2019, 31(2): 213

9 Chen C. Investigation on dissimilar materials bonding process of TC4 titanium alloy and 316L stainless steel with selective laser melting [D]. Beijing: Beijing Institute of Technology, 2017

9 陈 成. TC4钛合金与316L不锈钢异质材料选区激光熔化连接研究 [D]. 北京: 北京理工大学, 2017

10 Zhou R L, Guo D L, Zhang Y Y. Effects of technological parameters of phase transformation diffusion bonding on joint strength of Ti/stainless steel [J]. Chin. J. Nonferrous Met., 2002, 12(4): 663

10 周荣林, 郭德伦, 张银根. 相变扩散连接工艺参数对钛与不锈钢接头强度的影响 [J]. 中国有色金属学报, 2002, 12(4): 663

11 Gao W W. Study on microstructure and properties of TA2/S316 diffusion welding joints [D]. Ji'nan: Shandong University, 2020

11 高旺旺. TA2/S316扩散焊接头组织与性能研究 [D]. 济南: 山东大学, 2020

12 Miriyev A, Stern A, Tuval E, et al. Titanium to steel joining by spark plasma sintering (SPS) technology [J]. J. Mater. Process. Technol., 2013, 213: 161

doi: 10.1016/j.jmatprotec.2012.09.017

13 Umeda J, Imai H, Takahashi M, et al. Bonding mechanism of Ti/AZ80 dissimilar materials fabricated by spark plasma sintering [J]. J. Multidiscip. Eng. Sci. Stud., 2016, 2(10): 1009

14 Zhao K, Liu Y, Huang L, et al. Diffusion bonding of Ti-45Al-7Nb-0.3W alloy by spark plasma sintering [J]. J. Mater. Process. Technol., 2016, 230: 272

doi: 10.1016/j.jmatprotec.2015.11.030

15 Dong P, Wang Z, Wang W X, et al. Understanding the spark plasma sintering from the view of materials joining [J]. Scr. Mater., 2016, 123: 118

doi: 10.1016/j.scriptamat.2016.06.014

16 Saleemi M, Toprak M S, Fiameni S, et al. Spark plasma sintering and thermoelectric evaluation of nanocrystalline magnesium silicide (Mg2Si) [J]. J. Mater. Sci., 2013, 48: 1940

doi: 10.1007/s10853-012-6959-0

17 Liu R F, Wang W X, Chen H S, et al. Densification of pure magnesium by spark plasma sintering-discussion of sintering mechanism [J]. Adv. Powder Technol., 2019, 30: 2649

doi: 10.1016/j.apt.2019.08.012

18 Chen Y F, Zhang Z L, Qiu R F. Microstructure and property of diffusion welded titanium alloy/stainless steel joint with Nb and Cu as composite interlayer [J]. Mater. Mech. Eng., 2018, 42(10): 77

doi: 10.11973/jxgccl201810015

18 陈一帆, 张占领, 邱然锋. 以铌+铜为复合中间层扩散焊接钛合金/不锈钢接头的组织与性能 [J]. 机械工程材料, 2018, 42(10): 77

doi: 10.11973/jxgccl201810015

19 Kurt B, Orhan N, Evin E, et al. Diffusion bonding between Ti-6Al-4V alloy and ferritic stainless steel [J]. Mater. Lett., 2007, 61(8-9): 1747

doi: 10.1016/j.matlet.2006.07.123

20 Miriyev A, Stern A, Tuval E, et al. Titanium to steel joining by spark plasma sintering (SPS) technology [J]. J. Mater. Process. Technol., 2013, 213: 161

doi: 10.1016/j.jmatprotec.2012.09.017

21 Norouzi E, Shamanian M, Atapour M, et al. Di?usion brazing of Ti-6Al-4V and AISI 304: an EBSD study and mechanical properties [J]. J. Mater. Sci., 2017, 52: 12467

doi: 10.1007/s10853-017-1376-z

22 Ananthakumar K, Kumaran S. Plasma assisted diffusion joining of CP-titanium-304L stainless steel: Attributes of temperature and time [J]. Mater. Today: Proc., 2020, 33: 3174

23 Liu R F. Study on the pulse current preparation mechanism and processing properties of B4C/6061Al composites [D]. Taiyuan: Taiyuan University of Technology, 2020

23 刘瑞峰. B4C/6061Al复合材料脉冲电流制备机理及其加工性能研究 [D]. 太原: 太原理工大学, 2020

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414