前言

混凝土因其抗压强度高、价格低廉、原料来源丰富等优点而被广泛应用于民用建筑、道路以及桥梁等工程中,是现代建筑中最主要的结构材料。然而由于其非均匀多孔的结构特性,混凝土易被氯离子、硫酸盐、微生物等侵蚀而诱发结构破坏和承载力降低等现象。工程实例显示混凝土因腐蚀而引起的结构破坏,不仅会增加修复成本,而且可能会导致灾难性事故而危及人民生命财产安全。因此,如何提高混凝土的抗腐蚀性以维持其结构耐久性,是迫切需要解决的问题。

混凝土的腐蚀机理

目前混凝的腐蚀途径主要包括:物理作用、化学作用以及微生物作用等。

1 物理腐蚀

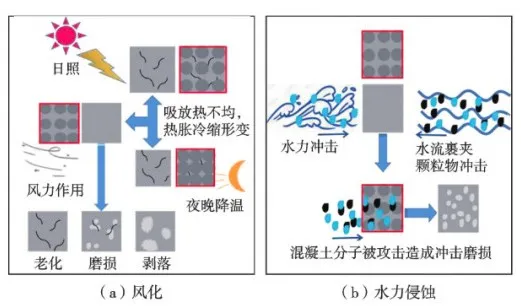

物理腐蚀是指在没有化学反应发生时,混凝土的某些成分发生物理性溶解或膨胀,从而引起其结构破坏、强度降低的现象。常见的物理腐蚀形式包括风化作用(图1a)、水力侵蚀(图1b)、冻融循环破坏(图1c)以及干湿循环破坏(图1d)等。

图1 混凝土物理腐蚀机理

风化作用

风化是最常见的混凝土腐蚀类型,混凝土不是热的良导体,昼夜交替伴随的温度变化使其表层与内部受热不均匀,继而诱发表层不断产生膨胀或收缩。风力作用加剧混凝土出现老化、表面磨损以及剥落等现象。

水力侵蚀

水力侵蚀是指在雨污水、河水冲刷下造成混凝土构筑物的腐蚀现象。一方面,水流的动能会对混凝土造成冲击损坏;另一方面,水流裹杂的固体颗粒物(碎石、泥沙等)通过滚动摩擦会造成混凝土的表面磨损。

冻融循环破坏

长期处于潮湿环境中的混凝土微孔隙中会存在少量的水分,水?冰循环作用产生的周期性相变压力会挤压混凝土,导致混凝土产生不可逆的冻害损伤。当混凝土毛细孔中水分结冰膨胀后,剩余溶液的浓度由于水含量的降低而升高,浓度差使表层水向混凝土内部迁移,从而加剧冻融循环的破坏程度。

干湿循环破坏

在盐水干湿循环环境下(如盐渍土地区、海水浪溅区),当表面水分蒸发干燥时会出现盐结晶现象,从而对混凝土的孔壁造成极大的结晶压力,形成不可逆膨胀。在干湿循环情况下,盐结晶?溶解交替进行,结晶压力反复、持续作用,从而引起混凝土开裂。

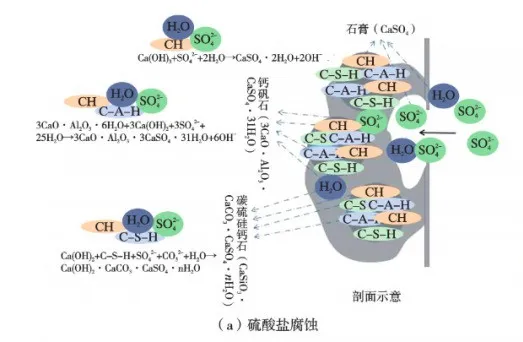

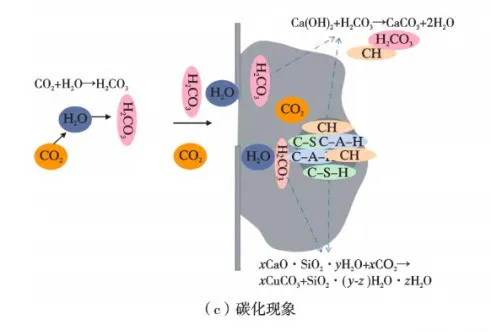

2 化学腐蚀

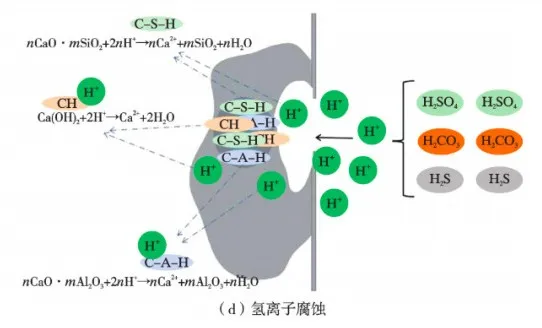

化学腐蚀是指混凝土的组分与外界腐蚀因子通过化学反应产生新的有害物质,从而导致混凝土的结构受损。常见的化学腐蚀形式包括:硫酸盐腐蚀(图2a)、氯离子侵蚀(图2b)、碳化现象(图2c)以及氢离子(H+)腐蚀(图2d)等。

图2 混凝土化学腐蚀机理

硫酸盐腐蚀

硫酸盐是水环境中最常见的阴离子之一,虽对钢筋的锈蚀作用很弱,但与水泥水化产物中的水化硅酸钙(C-S-H),氢氧化钙(C-H),水化铝酸钙(C-A-H)极易发生化学反应。反应生成石膏、钙矾石、碳硫硅钙石等膨胀性产物,导致混凝土结构产生较大的内应力而引起破坏。

氯离子侵蚀

氯离子不能腐蚀混凝土中的水泥浆砂和粗骨料,但其会导致钢筋骨架的锈蚀。这种现象常在海洋环境中的钢筋混凝土中发生。

尽管钢筋在混凝土高碱性的水化产物环境中会产生钝化膜,然而氯离子的侵入会诱导钢筋的表面环境逐渐局部酸化,从而导致钝化膜脱钝露出铁基体;随后,铁基体与尚完好的钝化膜之间形成电位差,最终在钢筋表面发生电化学腐蚀。

进一步地,阳极反应生成的Fe2+与Cl-生成可溶性的FeCl2,遇到阴极产生的OH-立即生成不溶的Fe(OH)2,再被氧化为Fe2O3或Fe3O4,造成钢筋的锈化。钢筋锈蚀后体积增大,膨胀作用产生巨大内应力最终导致混凝土的开裂。

碳化现象

在水泥水化过程中,混凝土内部形成微孔隙,外界的二氧化碳通过孔隙向混凝土内部扩散,最终溶解于孔隙中的液相,随后与水泥水化产物发生碳化反应生成碳酸钙,从而影响混凝土的力学性能和耐久性。虽然碳化的产物稳定、且可提高混凝土的表面硬度和强度,但碳化过程中氢氧化钙的消耗会使混凝土的pH值降低,使钢筋钝化膜处于不稳定状态从而引起钢筋的锈蚀。

氢离子腐蚀

当混凝土表面接触酸雨或其他酸性介质时,H+首先与混凝土中的Ca(OH)2发生中和反应,引起固相水化硅酸盐和水化铝酸盐水解溶出,导致混凝土的强度下降。值得注意的是,H+腐蚀一般会伴随着硫酸盐侵蚀、碳化现象等一起出现。

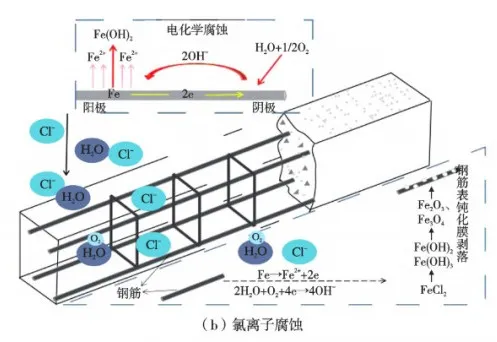

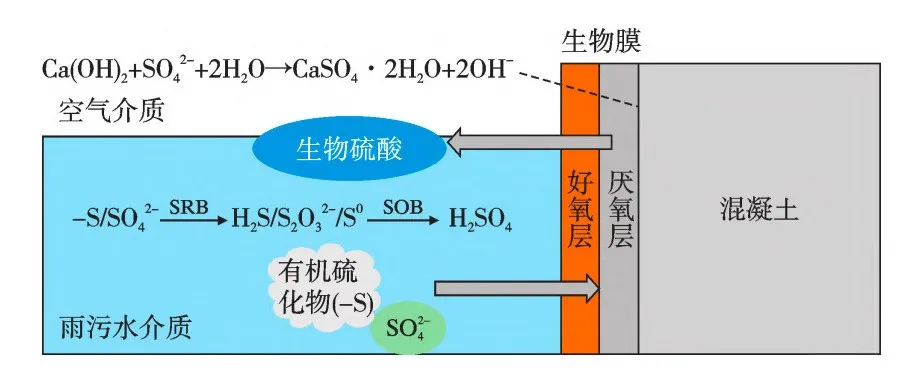

3 微生物腐蚀

混凝土的微生物腐蚀大多发生在雨污水环境中,主要由微生物介导的硫酸盐还原和再氧化过程所驱动的。1945年,Parker首先发现并解析了硫氧细菌、硫杆菌和噬砼菌3种细菌代谢生成的生物硫酸导致混凝土腐蚀的机理,如图3所示。

图3 混凝土微生物腐蚀机理

从图3可知,在排污管道底部的厌氧环境下,硫酸盐还原细菌(SRB)将无机硫化合物、有机硫等还原为H2S;在好氧环境下,硫氧化细菌(SOB)将H2S及其他硫化合物(如S2O32-和S0)生物氧化为硫酸,与混凝土中的Ca(OH)2等水泥碱性成分反应,生成CaSO4、SiO2胶体等。进一步地,CaSO4与混凝土中的水化物反应生成钙矾石,伴随生成物的体积膨胀,混凝土出现开裂现象。

混凝土防护涂层的研究现状

目前提高混凝土抗腐蚀性的方法主要包括两大类:改善内部结构和添加表面涂层。其中,改善内部结构主要借助掺入引气剂和减水剂等外加剂、调整成分配比等方法以提升其自身的密实性;表面涂层则是通过隔绝腐蚀因子与混凝土的直接接触,从而提升混凝土的耐久性。

相对而言,混凝土表面涂层具有使用简单、适用范围广泛等优势,是提升混凝土抗腐蚀性的热点手段。目前混凝土涂层主要包括无机类、有机类、无机-有机复合、以及自修复/自清洁等新型涂层。

1 无机类涂层

硅酸盐涂层

水溶性硅酸盐是较早用于混凝土防护的涂层材料,主要包括以硅酸钠、硅酸钾为主要成分的钠水玻璃、钾水玻璃等,工程应用中以钠水玻璃(Na2O ·nSiO2·mH2O)为主。

Fiskov等研究发现,在硅酸盐防护涂层存在下,混凝土的抗压强度明显增加,说明硅酸盐涂层能有效减缓混凝土在服役期间受到的损害。

Thompson等发现硅酸钠涂层提高了混凝土的耐水性、抗氯离子渗透性和表面硬度,其机理是硅酸盐与氢氧化钠反应生成不溶性C-S-H凝胶,堵塞一部分微孔隙和裂缝,降低了混凝土的孔隙率;同时生成的NaOH有利于维持混凝土的碱性环境。

Krivenko等总结了研究的硅酸盐涂层在保护混凝土方面的应用,涂层主要的制备原理是碱性化合物与不溶性氢铝硅酸盐复合物牢固结合产生碱性铝硅酸盐,该涂层可以有效提高混凝土的耐热性和耐腐蚀性能。

金属(氢)氧化物涂层

金属(氢)氧化物在涂料应用中既可以作为附着力促进剂,又作为碱性组分能长时间保持表面的碱性(pH值>8)以防止酸性腐蚀,因此也可作为混凝土的防腐涂层材料。

马男使用氢氧化镁凝胶作为混凝土排水管道的防腐涂层,发现厚度为3 mm、静置时间1小时的氢氧化镁涂层具有承受污水冲刷能力,可起到对混凝土的保护作用。

Domna等制备了4种不同比例的氧化镁/氢氧化镁涂层,混凝土的质量损失、硬度和粗糙度变化等指标显示该涂层可以对混凝土提供良好的抗酸腐蚀保护。

余凯华研究了氢氧化镁涂层对混凝土管道的防腐效果,发现该涂层能够提高混凝土外壁的pH值至8.5以上,有助于遏制污水中酸性腐蚀物质对混凝土的侵蚀。

综上,无机类涂层具有硬度高、耐磨性好和耐老化性好等优势,但是存在脆性大等问题。同时,金属(氢)氧化物等无机类涂层如在酸性或者微生物酸腐蚀等环境下,容易与酸反应而造成金属(氢)氧化物的消耗,从而导致其防腐性能减弱乃至失效。

2 有机类涂层

环氧树脂涂层

环氧树脂,即分子中含有两个及以上环氧基团的有机聚合物,具有附着力强、韧性好、价格适中等优势,被广泛应用于涂料行业。

Patricia等对比了4种建筑行业常用的涂层(矿物涂层、环氧树脂涂层、溶剂型涂层和水溶性涂层),发现其中环氧树脂涂层表现出最好的性能,具有较高的剥离黏合强度、较低的吸水率和碳化速率。

然而,传统的环氧树脂只溶于酮类及醇类等有机溶剂,会对操作工人身体健康和环境造成危害。因此,环保型水性涂料及改性环氧树脂涂料引起了高度关注。

何丽红等以E51型环氧树脂为母体,通过相反转法制备了水性环氧乳液,并且在固化剂BH 560作用下固化成膜,该固化膜实干时间24小时,附着力1级,耐酸碱性好。

此外,马悦帆采用化学接枝法利用二甲基二氯硅烷与环氧树脂中羟基发生缩合反应,合成了有机硅改性环氧树脂,发现当有机硅的含量为6%时,该涂层具有较好的耐腐蚀性能、疏水性能、抗氯离子渗透性及抗紫外老化性。

Luo等选择高渗透性环氧树脂作为溶剂涂料,利用超声复合技术混入高岭石纳米片,发现由于无机高岭石纳米片的定向排列和有机渗透环氧树脂的机械互锁,复合涂层具有优异的耐腐蚀性。

丙烯酸涂层

丙烯酸涂料通常由丙烯酸酯类或甲基丙烯酸酯类通过溶液聚合或乳液聚合制备得到,固化后的丙烯酸薄膜具有抗渗透性好、耐污性强及耐候性强等优异性能。

巫殷伟发现相较于普通混凝土,涂有丙烯酸涂层的混凝土其吸水率及氯离子渗透率得到了有效降低。

李非通过系列磨损试验、验证了丙烯酸涂层的耐磨性能,表明丙烯酸涂层在102天内水下磨损后仍能够承受一定的磨蚀负荷,具有较好的黏结强度,可起到保护混凝土的效果。

Negim等合成了由甲基丙烯酸甲酯、丙烯酸-2-乙基己酯和甲基丙烯酸组成的三元共聚体丙烯酸,发现涂层与混凝土基体间的黏结强度随着丙烯酸-2-乙基己酯含量的降低而增加,涂层的力学性能随着甲基丙烯酸甲酯含量的升高而增强,表明通过调控丙烯酸涂料生产过程中各组分的含量,可以制备出性能更佳的丙烯酸涂层。

然而,丙烯酸有刺激性气味,且侧链上存在的羧基和羟基等活性基团导致其耐水性、附着力和耐酸碱性较差,因此,改性丙烯酸树脂受到了研究人员们的关注。

如Zhang等以苯酚和Ti3C2Mxene改性聚丙烯酸酯胶凝涂层,发现酚类物质可增强聚丙烯酸酯分子链间的相互作用,提高涂层的防水性能,Ti3C2Mxene的引入则赋予了涂层的抗菌性能。

聚氨酯涂层

聚氨酯涂层含有多个氨基甲酸酯(-NHCOO-)单元,具有力学性能好、丰满度高、耐溶剂和耐低温等优点。

Vipulanandan等研究了硫酸环境下2种聚氨酯涂料对混凝土的保护效果,结果显示聚氨酯涂层的使用可将混凝土的使用寿命提高14倍以上。

Somarathna等以棕榈油为原料合成了一种生物基聚氨酯涂层,发现相较于未施涂层的混凝土试件,4 mm该涂层混凝土试件的抗冲击载荷参数提高了8.2~11.3倍,即显著增强了混凝土的耐冲击腐蚀性能。

唐建辉等研究了不同温度下水性聚氨酯涂层对混凝土粘结强度等指标的影响,结果显示水性聚氨酯的质量损失随着温度的升高而加快,在50 ℃下的拉伸强度会先提高再倒缩,宏观上随着温度的增高而升高。因此对于不同温度环境下的混凝土构筑物,应该合理选择涂层类别,才能使得涂层对混凝土的防护效果达到最佳。

有机硅烷涂层

有别于上述有机涂层,硅烷涂层属于渗透型涂层,不仅可在混凝土面上形成高阻隔性的疏水膜,而且可以通过渗透和二次水化反应增强混凝土内部的疏水性。

Li等以三乙氧基硅烷异丁酯和正硅酸乙酯为主要原料制备了3种硅烷涂层(硅烷乳液、硅烷复合乳液和硅烷复合凝胶),1年的暴露试验表明,与空白试块相比,3种硅烷涂层的混凝土对氯离子的渗透系数分别下降了约20%、30%和50%。

Shen等评估了3种硅烷基材料对混凝土的长期保护效果,1年后混凝土在外观、抗压强度等方面的变化结果表明3种硅烷涂层均表现出对混凝土的保护作用。

Chen等采用异丁基三乙氧基硅烷和正硅酸四乙酯,制备了双硅烷体系复合凝胶,解决了传统硅烷基渗透防护材料的挥发性和附着力差的问题,与空白组相比,涂有硅烷凝胶涂层的混凝土中的钢筋腐蚀时间延长了2倍以上,大大延缓了混凝土的钢筋腐蚀。

综上,以环氧树脂、丙烯酸类、聚氨酯以及有机硅烷等为代表的有机类涂料具有附着力强、疏水性能好、韧性好等优点,也是目前应用最广泛的一类涂料。然而,环氧树脂涂层的耐老化性能弱,丙烯酸类涂层的抗氯离子能力不佳,聚氨酯涂层的耐候性、耐老化性弱,有机硅烷类涂层的抗气体碳化能力差。因此,需进一步改性来改善其缺点并实现功能多元化、性能稳定化。

3 无机-有机复合涂层

无机-有机复合涂层材料可实现无机?有机两相优势的互补,提升涂层的防腐性能,拓宽其应用范围,从而受到了研究者越来越多的关注。无机-有机复合涂层是由两种或多种无机和有机聚合物通过物理或化学方法混合而制备。

范春华将纳米片状材料氧化石墨烯(GO)以及TiO2加入环氧树脂涂料中并涂在混凝土表层,可大幅度提升混凝土的抗碳化性能和防老化性能,延长混凝土的使用寿命。

Kamarul等通过硝酸银与沸石的反应制得银离子改性沸石,再将其与聚氨酯涂料结合制备出复合涂层,从而增强了该涂层的抗菌性能,可有效抑制混凝土的微生物腐蚀。

此外,巫殷伟制备了SiO2-聚硅氧烷(PDMS)复合涂层,该复合凝胶形成了Si-O-Si致密网络结构,具有较好的疏水性和成膜效果。

Huang等制备了有机硅/氟-纳米氧化石墨烯改性丙烯酸涂料,改性涂层的抑菌率高达99%,涂层与混凝土基体的结合强度得到提升从而有效抑制了氯离子的渗透能力。

宋莉芳等以E-44型环氧树脂和3种丙烯酸类单体为原料、采用原位聚合法引入改性的GO,制得改性GO/环氧丙烯酸防腐涂料并制成复合涂层,该改性复合涂层具有较强的硬度,紫外老化1000小时后的色差变化较小,并通过40次冰盐冻融循环试验证明了该涂层可有效提高混凝土基材表面的耐冰盐腐蚀性。

由此可见,通过不同方式将SiO2、纳米TiO2等无机类物质添加到环氧树脂、丙烯酸等有机类涂料中,可制备多功能的有机-无机复合涂料。复合涂层的防腐性能一般优于纯有机、无机类涂层;还可以按照实际工程需要,将不同性质的有机、无机物质相结合,制备符合要求的复合涂料,具有广阔的研究应用前景。

4 新型涂层

目前涂层的研发不仅注重提升其性能,而且重在研究如何实现其逆境的自我恢复。比较新型的涂层包括自修复和自清洁涂层。

自修复涂层

自修复涂层是目前保护性有机涂层的热点方向之一。自修复涂层是指涂层遭到破坏后,在一定条件下具有自身修复功能的有机聚合物涂层,具有很好的环境效益和安全性能。

目前自修复涂层大多被用于合金材料涂层领域,如Yimyai等从自修复响应材料的角度介绍了常用的自修复涂层制备方法。如酯类、缩酮类在酸性环境中的可裂解性,被引入制备酸响应性微/纳米载体,分别通过乳液聚合和乳液溶剂蒸发方法形成脲甲醛基树脂和甲基丙烯酸聚合物颗粒,用于腐蚀的修复。

Li等在存在光引发剂的条件下UV照射诱导PETO(季戊四醇油酸酯)和MPTES(3-巯丙基三乙氧基硅烷)反应来制备涂料前体,经后续处理后得到了一种具有超疏水性和自修复能力的水性涂料。

进一步地,应用于混凝土领域的自修复涂层也有少量研究。唐超通过将环氧树脂、高分子胶体、纳米二氧化硅进行物理混溶制备得到超疏水涂料,该涂层可应用到混凝土基材上并通过加热实现自修复。

自清洁涂层

自清洁涂层是指利用含有亲水基团(-OH、-NH2、-SO3H等)的高表面能材料对涂层进行改性,以实现涂层的自清洁。具体原理为:当水蒸气撞击冷的超亲水表面时会冷凝形成液滴,这些微小的冷凝液滴在超亲水表面快速扩散,从而形成水膜;水膜可以去除超亲水涂层表面的灰尘和油脂,达到自清洁的效果。

目前自清洁涂层多用于金属防腐领域。比如Deng等通过一步浸涂法制备了烯烃磺酸钠(提供亲水基团)和无机纳米粒子(SiO2和Al2O3)改性的复合涂层,发现该复合涂层具有防雾和自清洁性能,且在磨损试验中表现出优异的耐久性。

Luo等构建了一种基于水性聚氨酯(WPU)、聚二甲基硅氧烷(PDMS)和六甲氧基甲基三聚氰胺(HMMM)的新型防污涂料,使用油性记号笔、水、十六烷、指纹液和生活中常见的液体(牛奶、咖啡、墨水和食用油)考察了涂料的防涂鸦和自清洁特性。

进一步地,自清洁涂层在混凝土涂层领域也有所研究。徐友江以聚丙烯酸酯乳液为原料制备了超疏水聚合物混凝土涂层,发现制得的涂层有良好的表面强度、抗腐蚀性能和耐候性,涂层还具有优异的自清洁性能,表面的污染物可被水流快速带走。

Lu等将疏水性二氧化硅纳米粒子通过硅酮胶与环氧树脂相结合,发现涂有该改性涂层的混凝土可在2.83 kPa负载下完成150次磨损循环,具有较强的机械强度;同时,将荧光石膏粉作为模拟污染物洒在涂层表面后,可以被水流完全洗净,具备稳定的自清洁能力。

目前受到广泛关注的新型涂层不仅具有较好的抗腐蚀性能,还具有自我修复清洁等功能。然而,目前大多数自修复自清洁涂层的研究和应用与金属材料保护相关,其在混凝土涂层领域的广泛应用尚有一段距离。

结论与展望

(1)混凝土常因物理(风化、水力等)、化学(硫酸盐、氯离子等)以及生物因素(硫氧化还原细菌)而造成腐蚀。针对混凝土腐蚀内因,涂层是一种简便、经济和有效的混凝土防护方式。

(2)水溶性硅酸盐、金属(氢)氧化物等无机类涂层成本低、硬度高且耐老化,但韧性相对较差;而环氧树脂、丙烯酸类、聚氨酯类以及有机硅烷等有机类涂层的韧性较好,但存在耐老化性、耐氯化或者耐气体碳化性差等缺点。因此,无机-有机复合涂层通过结合各自优势,可显著提升复合涂层的整体性能。

(3)自修复/自清洁涂层等新型涂层是材料保护涂层近年来的研究前沿,然而其大多被应用在金属材料的防护涂层领域,这也为其在混凝土领域的应用提供了新的思路。怎样结合混凝土材料的特性研制出适用于混凝土的新型涂料是其发展应用的瓶颈问题。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414