利用表面工程技术在关键零部件上制备表面保护涂层是实现零部件延寿和高可靠性要求的重要手段, 表面工程能制备出优于本体材料性能的表面功能薄层,赋予零件耐高温、防腐蚀、耐磨损、抗疲劳等性能。

钛及钛合金被广泛应用于航空、航天、船舶、化工和军事工业等领域,但其硬度低、摩擦系数高、耐磨性差、高温高速摩擦易燃等缺点严重限制了其进一步的广泛应用。在钛合金表面制备具有优异性能的硬质表面防护涂层可在保持基体钛合金的高强轻质特性的同时有效改善其薄弱的表面性能, 满足一些行业的特殊使用要求。

目前,在钛合金表面改性领域,常用的改性材料可以分为金属、陶瓷等几大类,所研究的材料不下数十种。常用的钛合金的表面改性方法主要包括化学热处理、离子注入、微弧氧化、电镀、气相沉积、热喷涂、激光表面合金化和激光熔覆等。

1、气相沉积

![]() 钛合金手表

钛合金手表

在钛合金的众多表面改性工艺中, 气相沉积技术因沉积速度快、耗材少等特点而广受关注。常用的气相沉积技术包括物理气相沉积(PVD)和化学气相沉积(CVD)。

Ceschini 等人采用PVD 技术在Ti-6Al-4V 钛合金表面制备了TiN、(Ti,Al)N 和超晶格CrN/NbN薄层。结果表明,PVD 涂层具有明显高于基体材料的硬度,由于硬度的升高,TiN 沉积层的摩擦系数显著降低, 其在干滑动磨损条件下的耐磨性能也得到了显著改善。Gr觟gler 等人通过CVD 方法在Ti-6Al-4V 合金表面沉积了金刚石涂层, 结果表明,在适当工艺条件下制备该CVD 涂层后, 极大改善了合金的耐冲蚀磨损性能,而普通PVD 涂层一般无法达到此类性能要求。多数PVD 涂层存在着膜层结合力较低,在较高荷载下易发生剥落的缺点。CVD涂层也有其缺点,如易导致工件变形、影响加工精度和易产生污染等。

2、 热喷涂

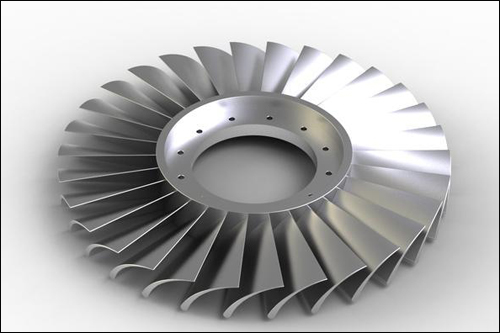

钛合金在发动机叶片上的应用

热喷涂技术是表面防护和强化的重要技术之一,热喷涂工艺效率高、操作简便灵活,而且由于其热源的温度范围很宽, 因而可喷涂的涂层材料范围较广。常用的热喷涂方法包括超音速火焰喷涂、等离子喷涂、电弧喷涂、爆燃喷涂和氧乙炔火焰喷涂等。

Li 等人[18]采用HVOF 喷涂技术在Ti-6Al-4V 表面制备了羟基磷灰石涂层。研究表明,涂层组织较为致密,力学性能较好,涂层硬度可达1。3GPa。Zhou等人采用等离子喷涂工艺在钛合金表面制备了热 障涂层,采用Ni-20Cr-6Al-Y 结合层,所用喷涂喂料为ZrO2-8wt%Y2O3粉末, 涂层截面硬度达1000HV以上。

热 喷涂方法已被广泛用于制备具有一定致密度和结合强度的耐磨抗蚀涂层。热喷涂涂层具有明显的层状结构,容易在涂层中产生气孔,且涂层与基体之间的结合大多是机械结合, 此类结合强度一般难以满足重载条件下的服役要求。

3、 激光表面合金化和激光熔覆

钛合金叶片

近年来, 随着大功率激光器的相继问世以及激光技术的不断完善, 激光在各工业领域得到了迅猛发展。常用的激光表面改性技术包括激光表面合金化、激光熔覆和激光重熔等。

激光表面合金化利用激光辐照使基体熔化,同时添加所需合金元素形成几百微米至一毫米左右的合金化改性层,从而提高材料表面性能,且合金化表面层与基材可形成冶金结合。Sha 等人采用NiAl和ZrO2混合粉末, 在Ti-6Al-4V 合金表面制备了合金化层,结果表明,在合金化过程中生成了AlZr3和Ti3Al 等新相。改性处理的涂层组织更为细密,其硬度升高到500~650HV。总体而言,激光表面合金化涂层与基材界面处的稀释度常常偏大,且界面附近易形成脆性相。

激光熔覆技术是采用不同的填料方式在被涂覆基体表面预置涂层材料, 经激光辐照使之与基体表面薄层同时熔化,并快速凝固后形成稀释度低,与基材形成冶金结合的表面涂层。Sun 等人采用TiC和NiCrBSi 混合粉末在Ti-6Al-4V 表面通过激光熔覆工艺制备了TiC-NiCrBSi 复合涂层,结果表明,熔覆涂层由熔覆区、结合区和热影响区组成,涂层与基体之间形成了良好的冶金结合。磨损试验表明,该熔覆层的耐磨性能优于原始钛合金基体。总体而言,激光熔覆技术存在的问题是熔覆过程中过高的温度易造成预置粉末烧损, 且预置涂层中残存的水分及熔覆过程中产生的气体和夹杂等往往导致熔覆涂层中气孔率偏大。

针对TC4 钛合金表面硬度低、耐磨性差的缺点,将等离子喷涂技术与激光重熔技术相结合,采用纳米结构粉体在钛合金表面制备了纳米结构Al2O3-TiO2涂层,结果表明,重熔涂层可保持纳米结构,且涂层内部组织均匀致密,与基体形成了良好的冶金结合,重熔涂层表现出双模态特征,由熔融的熔凝组织和均匀分布在涂层中起增强作用的未熔颗粒组成,重熔涂层硬度可达1100~1800HV0。3,相当于基体硬度的3~4 倍。

由于激光处理具有快冷快热的特点, 极高的冷却速度常常使得在涂层表层区域萌生裂纹。此外,钛合金反应活性大, 而陶瓷粉末与钛合金基体的润湿性又很差,且两者的热学性能相去甚远。因此,目前在钛合金基体上直接制备质量优良的陶瓷熔覆层仍是一大挑战。

4、 化学热处理

钛合金化学热处理

钛合金化学性质活泼,可在不同温度与多数元素发生发应,采用化学热处理技术用于改善钛合金的耐磨抗蚀性能、降低摩擦系数、提高其表面硬度。常用的化学热处理技术包括热氧化、渗碳和渗氮等。

Zhang 等人采用扩散氧化方法在Ti-6Al-4V 合金表面制备了一层非晶金刚石硬质碳膜, 显著改善了钛合金表面的机械性能,并降低其摩擦系数。Tsuji 等人采用等离子渗碳技术对Ti-6Al-4V 合金进行了表面处理, 结果表明, 钛合金的耐磨性能得到了明显改善。

Nolan 等人通过等离子渗氮方法在Ti-6Al-4V合金表面制备了TiN/Ti2N 耐磨涂层, 结果表明,进行渗氮处理后的钛合金样品的硬度和耐磨性能得到了显著提高。利用化学热处理技术通过在基体表面形成一层较高硬度的表面层,可提高基材的耐磨性,但高硬表面层脆性较高,且加热导致晶粒长大,从而影响到基体材料本身的抗疲劳等性能。

5、 离子注入

离子注入技术是把气体或金属蒸气通过电离形成正离子, 经高压电场加速使粒子获得很高动能从而轰击并进入待处理表面或基材的表面处理工艺。

常用的注入元素有氮、碳、氧、硼、磷等非金属元素和铁、铝、锌、锡等金属元素。

Luo 等人采用离子注入技术在Ti-6Al-4V 合金表面进行了氮离子注入处理,结果表明,注入氮离子后,在基体合金表面形成了一层硬质TiN 层,从而使得其表面纳米硬度值从6。4GPa 升高到7。7GPa。微动磨损试验也表明,离子注入可明显改善其耐磨性。由于离子注入可使金属材料表面实现陶瓷化, 近年来受到了广泛的关注。但是,该工艺受离子注入能量的制约,强化层较浅,一般不超过1μm,从而限制了该技术的应用。

6、 微弧氧化

微弧氧化技术是一种较为经济的在钛合金表面制备陶瓷涂层的手段, 通过电解液与相应电参数的组合, 在合金材料表面依靠弧光放电产生的瞬时高温高压作用, 生长出以基体金属氧化物为主的陶瓷膜,该技术可获得相对较厚的氧化物膜层,且膜层的硬度和耐磨性均优于原始合金基材。

Wang 等人采用微弧氧化技术在Ti-6Al-4V合金表面制备了纳米晶TiO2复合涂层。对该微弧氧化层进行纳米压痕试验后发现, 涂层硬度达5。5GPa,明显高于原始钛合金基体的3。4GPa。微弧氧化涂层厚度也仅为几十微米, 难以在承受重载的条件下达到满意的效果。

7、 电镀

电镀技术被广泛用于钛合金表面处理, 从而起到防止腐蚀, 提高耐磨性和抗氧化性等作用。电镀利用电解原理在金属或其它材料制件表面沉积其它金属或合金, 通过控制镀液成分及电流等工艺参数可较轻易地控制镀层的成分和厚度。

Ueda 等人通过电镀技术在TiAl 合金表面沉积了铝铬合金,高温氧化试验结果表明,所沉积的镀层均匀致密, 在高温下可有效提高TiAl 基体材料的抗氧化性。Jin 等人采用改进的微弧电沉积技术在TA2 钛合金基体上沉积了一层Al2O3涂层,高温氧化试验表明镀层与基体结合良好。在大多数情况下,镀层与钛合金基体之间的结合力偏低,难以制备较厚的镀层,且电镀工艺会产生大量工业废水,污染环境。

3 展望

随着纳米科技和纳米材料的发展, 纳米技术与表面工程的结合为实现表面工程的跨越式发展提供了新的突破口.迄今为止,在钛合金表面改性领域多采用传统的改性材料, 如能采用适当的工艺将纳米材料和纳米科技应用于钛合金表面改性领域, 充分利用纳米结构材料的小尺寸效应、量子尺寸效应、表面和界面效应及优异的力学、化学和热学等性能,有望在当前基础上实现新跨越, 进一步改善钛合金材料的表面性能。

责任编辑:周娅

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414