1、引言

近年来,随着我国工业化发展步伐的加快,随之而来的环境压力已不容忽视。从防腐蚀涂料的研究领域来看,由于以溶剂型为主,大量的有机化合物经挥发排放到大气中,对空气\水环境等产生影响。同时威胁人类健康,与低碳经济发展需求背道而驰,随着2013年9月10日国务院印发的《大气污染防治行动计划》通知的颁布,上海市政府紧接着也在同年10月18日发布了《上海市清洁空气行动计划》,在这二份行动计划中都明确要求工业企业必须降低VOC的排放,减少对空气的污染。

港机产品主要在江河及海洋沿岸使用,多数处于高湿高盐雾的腐蚀环境中,按照ISO12944-2标准,属于C4?C5-I或C5-M的重度腐蚀环境。但是港机又是大型钢结构产品,一旦完成涂装交付使用后,很难做到经常性涂装修补维护。所以港机产品上使用的重防腐涂料,一般设计要保证经得住十几年甚至20a以上的腐蚀环境考验,根据ISO12944-1标准,要达到H级的耐久年限。我国已经有一部分领域如钢结构、石化及车辆等领域已成功应用了水性金属防腐蚀涂料,环保型涂料的推广应用已成为必然。选用兼具重防腐性能和绿色环保性能的涂料是进行港机防腐体系改革的重点,综合港机设备的使用环境恶劣、维护保养困难。防护要求高等特点,考虑到水性涂料在重防腐领域没有使用事例可借鉴的情况,着力开展了港机重防腐领域水性防腐涂料的研究和应用。

2、水性涂料的选型和测试标准

2.1水性涂料的技术选型

港机产品都是临水作业,一旦造成污染将直接影响到国计民生,因此对于涂料VOC的控制标准是越低越好,研究目标定为VOC含量<100g/L。

施工时可以用水稀释,且与常规的溶剂性涂料施工性能比较接近。无溶剂型涂料VOC排放也比较低,但是这类涂料往往需要价格高昂的特殊的双组分喷涂设备施工,并且混合后使用时间非常短,成膜厚,成本高,固化时间长,而且这类涂料黏度大,对于膜厚要求不高的项目,往往需要加入大量稀料来降低黏度,使VOC的排放量又上去了。所以水性重防腐涂料是港机产品的最佳选择。

综合考虑水性涂料的行业情况后,结合港机产品的特点,确定先进行箱梁结构件内表面用水性重防腐涂料的研究和应用。

2.2水性涂料检测方法

根据ISO12944-2标准中对腐蚀环境的分类,涂层应满足C5-M高含盐度的沿海性环境下的H(高)级耐久性的要求。根据ISO12944-6对该环境下的实验室测试要求,进行耐盐雾1440h测试试验,要求为试验结束后单边划痕处的锈蚀蔓延不超过1mm,无起泡,锈蚀,开裂和剥落现象,同时涂层的附着力应≥5MPa。

2.3水性涂料的耐盐雾检测结果

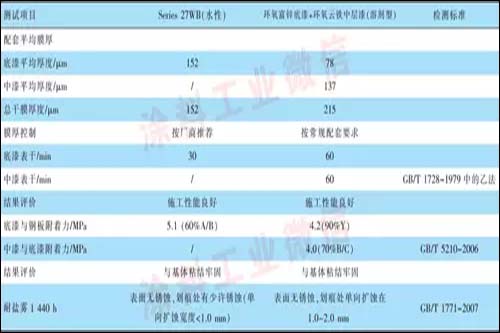

经涂装制板、保养及1440h盐雾试验及附着力测试和施工性能综合评定,美国Tnemec公司的Series27WB水性重防腐涂料通过了所有指标,并且耐盐雾性能优于传统溶剂型配套涂层(环氧富锌底漆+环氧中层漆),各项检测性能对比见表1。

表1 重防腐涂料性能测试结果

实验结论:

(1)物理性能测试,水性涂料和溶剂型涂料都符合要求,水性涂料略优;

(2)耐盐雾试验1440h,水性涂料产品Se鄄ries27WB优于传统溶剂型配套涂层,符合ISO12944-6标准中耐盐雾性能的评定要求。

1.4水性涂料应用性能分析

水性涂料耐盐雾检测显示,Series27WB的施工和防腐性能突出。该产品是美国Tnemec公司专利产品,直译名称为“无机物杂化水性环氧涂料”。它的固体分为100%,使用时需要添加15%~20%的水进行稀释,并且有一部分水参与固化反应,因此施工损耗率会更低一些。该涂料的环保性能和施工效率测试数据见表2。

表2 重防腐涂料应用性能

对比结果显示,Series27WB水性涂料具有如下优势。

1、一道施工150μm的防腐性能优于传统二道施工的215μm;

2、VOC排放低,减排达到99%以上;

3、施工效率高,在喷涂施工2h后就可以搬运,而传统的溶剂型涂料需要22h;

4、是一款低表面处理涂料,前处理达到St2级就可以施工;

5、一次性成膜厚度高,单次成膜厚度可达150~300μm;

6、水性涂料施工不存在易燃易爆的危险。

3、水性重防腐涂料在港机产品上的应用

水性涂料的防腐性能虽然在实验室得到了论证,但要得到港机重防腐领域的认可,并得以推广应用,必须从以下几个方面进行推进。

3.1用户的认可度

(1)从技术方面打消用户的顾虑,整理水性涂料的试验数据,特别是与常规涂料配套的对比数据,从防腐性能上取得用户对水性涂料防腐能力的信任;

(2)从环保、安全意识引导,随着全民质量健康安全环境理念的不断提升,很多的用户对绿色制造、绿色环保情有独钟,Series27WB得到了美国绿色产品的认证,符合用户的心理;

(3)以类似的应用成功案例加强用户的信心,选择一些类似的成功应用案例以增加推行的说服力,Series27WB的第一个应用项目———中海油惠州炼化基地,在冷却水塔内施工应用3a后仍然完好。

(4)选择合适的项目推行,很快正式确认在宁波港项目(2台岸桥)上的应用。

3.2改变施工人员的施工习惯

施工人员已经习惯于溶剂型涂料的施工模式,因此在正式应用前必须通过培训的方式进行改变,以满足水性涂料施工的技能要求。

3.3施工设备要求

Series27WB对喷涂设备没有特别的要求,可使用常规的喷涂设备进行喷涂施工,但需要注意:

(1)常规涂料以溶剂为介质和清洗液,Series27W和其他的水性涂料特性一样,设备中不能含有溶剂。喷涂前务必将设备管路内的溶剂都清洗干净;

(2)由于Series27WB涂料的固含量比较高,属于低黏度高固含量的涂料,相对喷涂压力比较高,一般选用65∶1及以上的喷涂设备。

3.4施工过程控制

水性涂料的施工与溶剂型涂料会存在许多差异,需要从施工方法上针对水性涂料的特点进行全面的改进和提高,才能最大程度发挥水性涂料的优势。

3.4.1竞稀黏度调整

传统的溶剂型涂料在施工过程中,如果感觉黏度大了,只要没有超出活化期(Potelife),随时可以通过添加稀料以调整黏度。Series27WB水性涂料需要从基料、固化剂混合搅拌开始就加入适量的水,将黏度调整到需要的状态,在后续的使用过程中,一般不允许再加入水稀释。

3.4.2焊缝修补和预涂

水性涂料与传统的溶剂型涂料相比,对基材表面的浸润性能较差,这是水性涂料的特性。所以在对焊缝区域或需要作预涂的区域进行涂装时,要保证足够的涂膜厚度,如果厚度不够,就不能保证钢铁基材波峰点被涂料覆盖,会造成点状锈蚀。同时为了达到更好的涂装效果,所专门采用了一款预涂喷枪,该喷枪可大幅提高预涂时的膜厚和速度,直接提高了水性涂料的施工效率。

3.4.3施工设备的清理

水性涂料的施工模式与溶剂型一致,但由于它采用水作为调整黏度?固化,因此一旦工具中存在溶剂,容易造成漆膜缩孔等弊病。

3.4.4安全与固化通风

水性涂料在施工过程中,没有了溶剂挥发,而且喷涂施工的漆雾也大幅减少。但是施工人员同样需要做好个人安全防护工作,以防止水性涂料的漆雾吸入身体或进入眼睛。在水性涂料固化过程中,也同样需要强制通风。水性涂料挥发的是水分,如果通风措施不佳会减慢固化速度。

3.4.5加强预涂工作

Series27WB水性涂料的另一个特性是改变了以往两道涂层配套的防腐模式,改成单道施工,单道成膜防腐,将更加注重角落?边丝?焊缝的预涂施工,强调一次施工达到规定的膜厚要求。

4、结语

根据水性涂料的特性和港机设备的特点,对水性涂料在港机领域(钢结构箱梁内)进行了尝试应用,这是水性涂料在重防腐领域应用“零”的突破,对今后水性重防腐涂料在港机设备上的推广应用具有非常重要的意义。

(1)确保了有限空间内的安全生产

Series27WB产品VOC的排放低至6.6g/L,完全消除了有限空间的涂装施工安全隐患。

(2)首开港机涂装的绿色创造

水性涂料的应用将使重污染的港机涂装业向绿色港机防腐转变。

(3)凸显了企业的社会责任

在港机推广应用水性涂料是落实“节能减排”的具体行动,充分体现了社会责任感。

(4)节约了社会不可再生资源

石油资源是有限的也是不可再生的,采用水溶剂是石油产品,替代溶剂,也是保护地球资源的良好措施。

(5)降低了涂装施工的综合成本

随着国家和地方政府环保政策的不断出台,环保投入(控制VOC的无序排放)将成为涂装施工成本的一项重要投入,而采用水性涂料将不存在VOC的排放投入。

Series27WB水性涂料不仅一道就可以达到传统溶剂型涂料二道的厚度和防腐效果,而且在24℃的常温下只要2h就可以固化,达到可搬运状态,固化24h后可长期浸泡于水中。而传统的溶剂型涂料,不算第二道的施工时间,仅二道的固化时间至少需要22h后才能固化可搬运。可大幅缩短涂装的生产周期,降低了生产成本。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414