文 | 杜琴 张志明 张云 谢兰川 代小强 杨程 周雪鹏 向伟 西南技术工程研究所

摘要:南海高温高湿高盐的环境特征,使得南海区域服役的飞机相较于内陆更容易发生腐蚀。本文着眼于飞机蒙皮连接件针对其在南海大气环境中发生腐蚀的特点利用Cor「osionMaster腐蚀仿真软件,对飞机蒙皮连接件螺接和柳接两种连接方式在不同液膜厚度的电偶腐蚀效果进行腐蚀仿真研究。结果表职,连接件结构能很大程度上影喃材料的腐蚀程度,相同试验条件下,液膜厚度越薄腐蚀速率越高腐蚀程度越深。仿真计算的结果给出了模型中各区域发生腐蚀的难以程度为飞机的腐蚀防护维修及试验检测提供了检测方向,从而简化试验过程,大大减低研究成本。

关键词:大气腐蚀,CorrosionMaster,飞机蒙皮,螺接,柳接

在工业生产和日常生活中腐蚀现象尤为常见。由千腐蚀带来的-系列安全事故,从而造成的人员伤亡和财产损失更为惨痛同时也给我们敲响了警钟。迄今为止,国内外学者针对金属腐蚀问题做了很多的研究[1-4]。但是腐蚀实验试验周期长、费用高,部分试验甚至需要飞机、火箭炮等作为试验对象没办法进行实际试验,因此急需-种虚拟模拟试验来代替现场试验。

计算机仿真技术[5]是基于电化学原理用边界元或者有限元的方法计算模拟金属发生腐蚀的过程预测腐蚀部位与腐蚀程度,从而针对性地对金属材料腐蚀防护处理,达到缩短研究周期,降低研究成本的目的目前以广泛应用于金屈腐蚀研究[6-10]。例如胡志江[11]等人利用有限元方法模拟研究了镁合金轮载螺栓连接的电偶腐蚀行为,并通过试验证明了该方法的正确性。他们的研究结果表明,连接螺栓沉孔深度和沉孔半径均能影响轮骰平均腐蚀深度。丁清苗[12]等人采用COMSOLMult1phys1cs仿真软件建豆了7050铝合金与钢材的大气电偶腐蚀预测模型,并研究了偶对表面盐负载量、环境相对湿度以及阴阳极面积比对腐蚀行为的影响。

CorrosionMaster是一款金属腐蚀软件,它专注千电偶腐蚀和均匀腐蚀拥有界面简洁友好操作简便等优点庞震等人[13]应月CorrosionMaster研究了0235/有机涂层在不同的腐蚀环境下的服役寿命进行预测,并结合试验验证了CorrosionMaster腐蚀仿真的准确性。SaJ1dAli14]使用CorrosionMaster对不同厚度不同材料的环氧涂层失效过程进行模拟并预测其失效过程,同时也证明了相同实验条件下模拟结果和试验结果的吻合性。

木文基于CorrosionMaster金属腐,蚀仿真软件,建立了飞机蒙皮连接件大气腐蚀仿真模型。该模型有效的预测不同连接件结构以及不同液膜条件下的腐蚀行为,为飞机蒙皮连接件的腐蚀防护与维修提供理论支撑,同时也为实验提供技术方向,实现实验成本的有效降低。

1腐蚀仿真机理

1.1电偶腐蚀

电偶腐蚀是指两种不同的金属在电解质溶液中接触时, 它们之间若存在电位差 , 则在两金属之间会产生电偶电流 ,使电位较低的金属遭到腐蚀 电位较高位的结构需求 , 飞机蒙皮常选用不同的金属或者合金拼接而成, 所以常发生电偶腐蚀。 电偶腐蚀发生需要满足三个条件, 即两金属或合金具有电极电位差 ,电子导体和离子导体。

1. 2 大气腐蚀

大气腐蚀是指金属或者合金材料 在大气环境的影响下发生的腐蚀行为[18]飞机主要就是发生大气腐蚀。 由于空气中含有水蒸汽。在-定温度下空气中的水蒸气过饱和从而析出水分子, 在 金属及其合金表面形成-层薄液膜。 同时, 大气中的- 些其他气体或者污染物也会-定程度上溶解于液膜之中 , 从而构成飞机电偶腐蚀的电解液。

1. 3腐蚀仿真数学模型

计算机腐蚀仿真是基于腐蚀过程 中的-系列物理化学原理和方程 , 从 而构建起来的金牒腐蚀行为预测模型 因此 , 了解腐蚀过程 中的物理化学原 理尤为重要 。

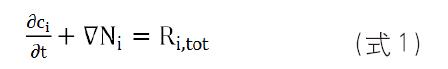

在电偶腐蚀中 , 与反应 , 主要有三部分 参 即电子导体 、 离子导体和两 者的界面区域 。 其中 , 电子导体主要 满足欧姆定律,离子导体主要存在物 质的传递以及电场分布, 区则发生氧化还原反应以及电极极化。 欧姆定律较为简单 , 在这里我们不多 做阐述离子导体部分 , 以便软件进行计算仿真 。 ?? 两者的界面 即电解液中 满足质噩守恒和电荷守恒两个平衡方 程 。 质量守恒满足

其中,ci表示i物质的浓度Ni表示物质的通量,R 表示反应源相。若电解液中存在额外的反应发生,具体数值,若没有,则为0 。

物质的通量Ni相 则 R 有 在稀溶液下满 足Nernst-Plank方程 , 即

其中 等号右边第-项表示扩散 项,D表示扩散系数,第二项表示电迁 移项 , Z| 为电荷数 ,为电迁移数 , F 为法拉第常数 第三项表示 对流项 , 为流体流速。

对于大气腐蚀,电解质为很薄的液膜其对流速度为0 很小 可忽略不计 且其浓度梯度 因此对流项主要 山电迁移项组成 [17] 。

电荷守恒则满足电荷守恒方程:

其中 , O表示电解液中的反应源相。 同时 , 满足局部电中性:

两相界面区域主要发生的氧化还 原反应和电极极化过程 蚀 由于氧在液膜中扩散很容易 以阴极过程一般为氧的去极化过程

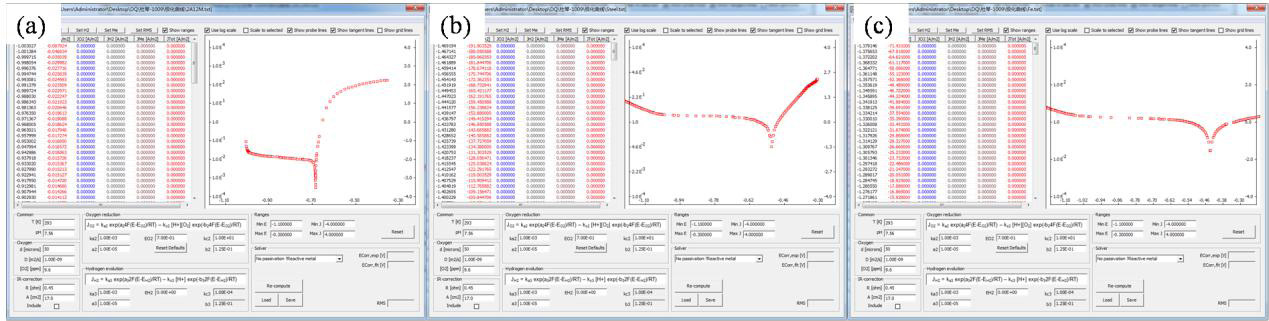

对 于Corrosion Master软 件 ,有一个专门对极化曲线进行前处理的软 件 Curve Analyze曲线分析软件。 该 软件专门分析金属基材在液膜下的腐 蚀极化行为 , 其本质是将极化曲线分 解为氢的生成反应 , 氧的还原反应以 及金属的氧化反应 , 然后借助Bulter-Volmer方程将其用 数学表示式表示出 来以便软件进行计算仿真 。

2 Corrosion 过程 Master仿真计算

利月Corrosion Master腐蚀仿 真 软 件研究金属腐蚀过程相对简单 如图1 所示 , 主要有三部分 输入部分计算仿真以及输出部分。

图1 Corrosion Master 仿真模拟流程

2. 1几何模型、环境参数及材料参数的获取

几伺模型的建立

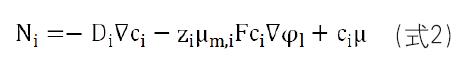

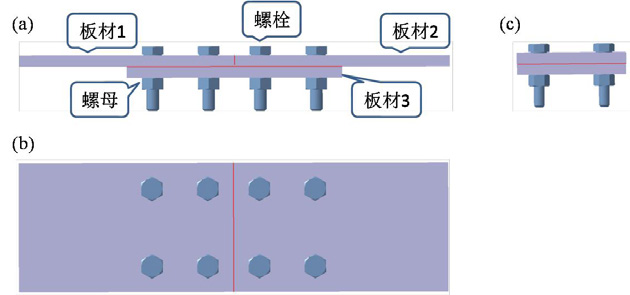

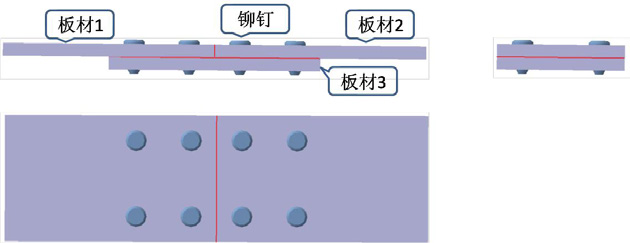

本文采用CATIA软件构建几何模型 。 构建的螺接柳接连接件如图2 和图3所示两种连接件均由三块板 材及8个螺栓螺母或者柳钉组成 中板材1 和板材2 均为2A12铝合金 板材3 为30CrMnS灿2A高强钢螺栓 、 螺母和柳钉均为铸铁 。 本文主要研究 裸金属连接件的腐蚀规律 , 分材料均没有添加涂层。

图2螺栓连接件几何模型

图3柳钉连接件几何模型

构建完几何模型之后 , 需将几何模型输出 为 STL格式 ,以便Corrosion Master模型的 输入 。

材料参数及环境参数的获取

本文所需 的材料参数为各个材料的极化曲线数据,由Corrosion Master 极化曲线数据库提供 。 如图 4所示 , 将极化曲线数据导入Curve Analyze软 件分析软件 , 对各材料的极化行为进行分析。 随后 , 将分析后的数据导入 Corrosion Master 里面作腐蚀仿真计算 。

环境设定为海洋大气环境,其环境特征为高盐、高湿,结合文献及海南万宁站的试验结果 , 环境的主要设 定参数及设定值如表1所示

图4 极化曲线前处理:(a)2A12铝合金;(b)30CrMnSiNi2A高强钢;(c)铸铁

表1 主要输入环境参数设定值

2 . 2 仿真过程求解

环境参数是设置如医5a所示 , 在软件的环境选项下 , 根据获取的环境参数值 , 设置好每-个参数 , 材料参数的设置如图5b所示 首先将材料的极化曲线数 据经过Curve A nalyze曲线分析软件处理之后 , 将其导入到 Corrosion Master的数据库中 然后在Cor「osion Master的材 料选项中便可以赋予各个材料极化曲线性能 。

图5环境参数(a)及材料参数(b)的设置

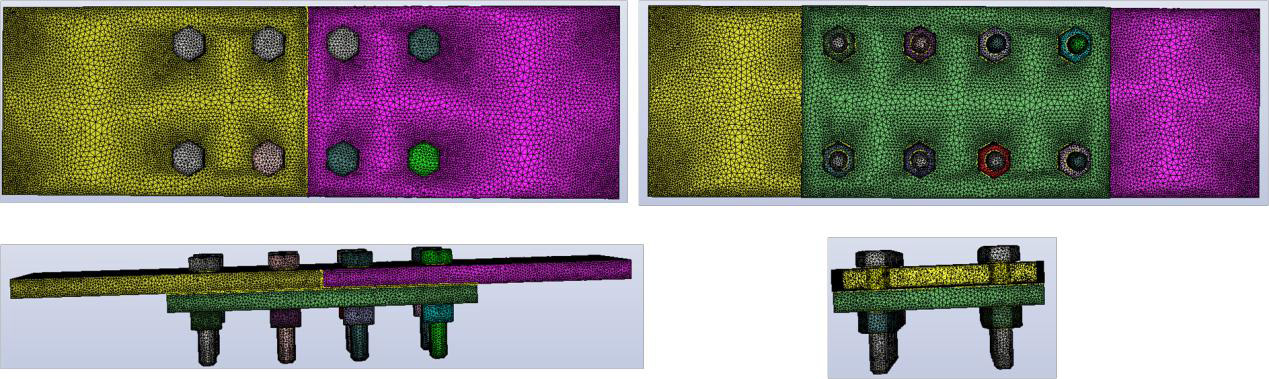

定义好环境参数和材料参数之后 , 便可以进行求解计 算。 本文计算时长均为300天 , 周期为30天 , 最大迭代次数为20次 , 收敛标准为 -6级 。 如图6所示 , 在计算之前 对材料进行了网格划分 , 本模型共划分5 000个网格。

图6几何模型网格划分

3仿真结果与讨论

3. 1腐蚀仿真结果分析

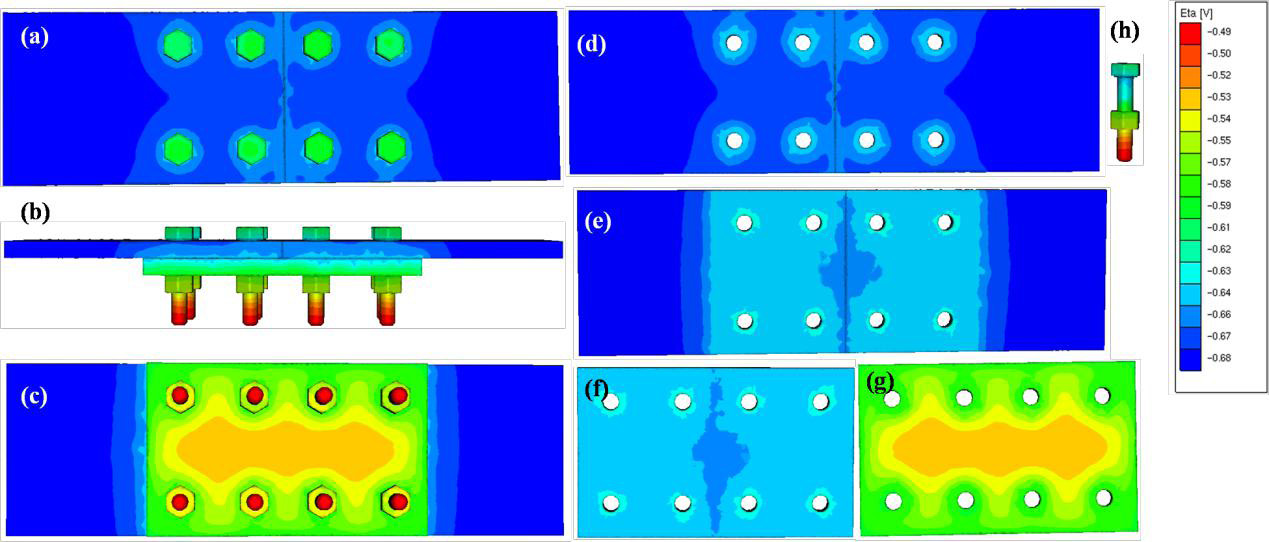

Corrosion Master仿真计算完成后会自动生成结果 同时 可用Xplore「打开并进行后处理 。 在后处理过程中 模型的腐蚀速率 腐蚀电位 、 腐蚀电流及腐蚀形貌等多个腐 蚀特征值 以便全方面分析金腐的腐蚀特点 。 图7为螺接件液膜厚度为200n m的腐蚀速率图, 其中, 图a-e为螺接件整体的腐蚀速率图 , 可导出 医d-g为单个零件的 腐蚀速率图 。 从图中我们可以看出 , 在本文所选用的几侗模

图7螺接件液膜厚度200nm下的腐蚀速率图

型和材料下 , 腐蚀主要发生在板材1和板材2。 板材1和板 材2的背面(定义所有向上的面为正面 , 向下的面为背面) 腐蚀速率大千正面 , 且与螺栓接触的周边腐蚀速率最大 。 这是由千2A12铝合金电极电位比高强钢和铸铁都要低 ,因此在与高强钢和铸铁接触的部分均形成电偶腐蚀 ,且充当阳极 , 从而发生电化学腐蚀 。

图8螺接件液膜厚度200nm下的腐蚀电流分布

图9螺接件液膜厚度200nm下的腐蚀电压分布

进-步分析模型的腐蚀电位和腐蚀电流 , 如图8和图9 所示 , 其电位和电流与腐蚀速率有着很好的-致性 。 如图8 所示 , 情况 , /丿IL。 同腐蚀速率 -样 , 图a-c为螺接件整体的电流分布 图d-g则为各个零件的分布情况 。 腐蚀电流的分布 情况与腐蚀速率分布-致 , 都表现为板材3和螺栓螺母上面 几何没有腐蚀电流 , 而板材1和板材3上面的腐蚀电流分布 则是背面大于正面 , 与螺栓接触的周边表现出最大的腐蚀电流。

图9为螺接件的腐蚀电压分布 。 从图中可以看出 , 螺栓 的最底部出现电压的最高值 沿着螺栓向电压呈现梯度 分布,在三块板材中 板材3背面电压最高板材1和板材 2正面电压最低 。

图10 螺接件液膜厚度200nm下的腐蚀形貌

连接件的腐蚀形貌如冤 1 0所示 。 与腐蚀速率-致 , 腐 蚀主要发生在板材1和板材2。 从图中可以发现 , 板材1和 板材2的接触面腐蚀掉 -部分 与螺栓相接的部分腐蚀严 重板材1和板材2背面与板材3边缘相接的部分腐蚀明显 。 由图4中可知 三种材料的电极电位满足 2A12 铝合金< 30CrMnS仙2A 高强钢<铸铁 。 根据腐蚀热力学原理 , 两材 料电极电位相差越大 越容易发生电化学腐蚀 。 因此 本试 验中 ,2A12 铝合金与铸铁构成的电偶电极更容易发生腐蚀。

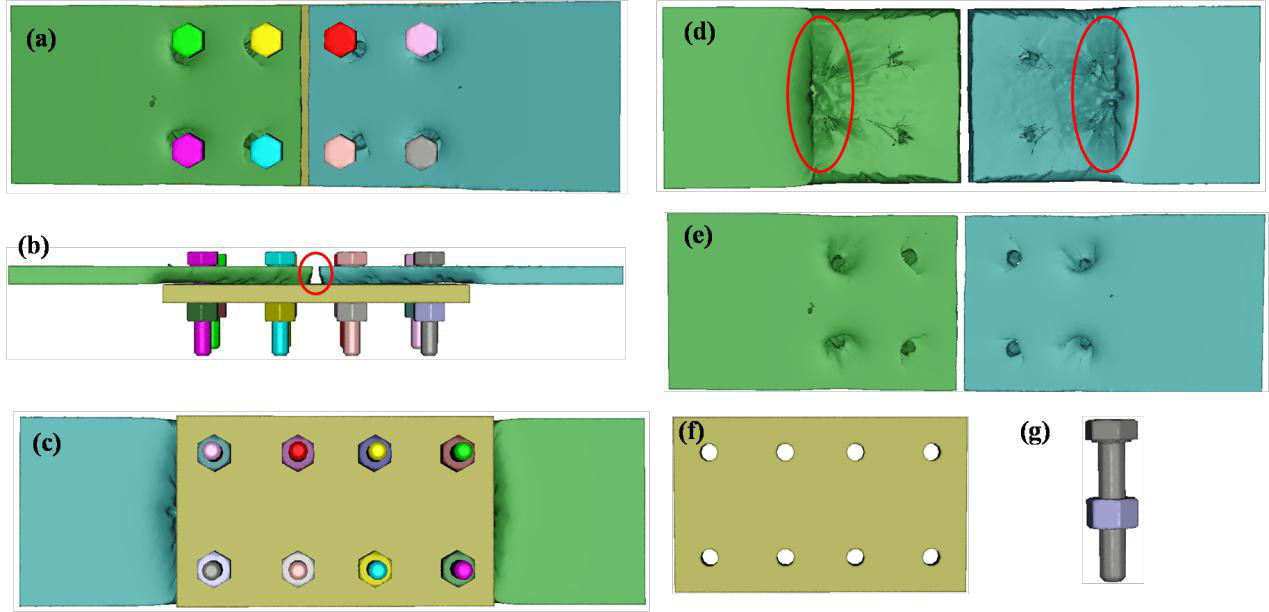

3. 2不同连接件腐蚀仿真研究

同样的板材尺寸 同样的材料采月不同的连接件连接其腐蚀效果会有很大的不同 。 本文分别采用了螺栓连接(简称螺接)和钡钉连接(简称钏接)两种连接方式 , 研究他们的腐蚀差异及其机理 。 图11为不同连接件结构的腐蚀电压 (a-b)及腐蚀电流图(c-d) 。 从图中我们可以看出 , 螺 接件电压最高处为螺栓的底部 , 而柳接件则为板材3的底部 。 除此之外 螺接件整体的电压差大于柳接件 。 对比两种连接 件的腐蚀电流螺接件的电流强度整体高于钏接件反映到 腐蚀速率(图 12 a. b)上面 , 则体现为螺接的腐蚀速率整 体高千钏接件的腐蚀速率 。 自然地 螺接件的腐蚀效果相对 千钏接件更为明显(图 12 c 、 d) 。 这种腐蚀的差异源自千阴极和阳极的尺寸差异 。 阴极和 阳极的面积比对电偶腐蚀速率的影响很大 其规律为 阴极 与阳极的面积越大 , 阳极的腐蚀速率越大 。 在本文选用的两 种结构中 , 螺栓件的尺寸明显高千钏钉 使得螺栓连接件 具有更大的阴阳极面积比 , 因此其腐蚀速率较钏钉连接件更 大 , 从而带来更加明显的腐蚀形貌 。

图 11 不同连接件结构的腐蚀电压(a) (b)及腐蚀电流(c)(d)

图 12 不同连接件结构的腐蚀速率(a) (b)及腐蚀形貌(c)(d)

图 13 不同液膜厚度的腐蚀电压(a)- (c)及腐蚀电流 (d) -(t)

3 . 3螺接件不同液膜厚度腐蚀仿真研究

由千南海地区降雨噩比较大 降雨较为频繁 连接件的 液膜厚度不是固定在 2 00nm, 因此 , 本文除 2 00nm的液膜厚度外还研究了400nm, 600nm液膜厚度下的腐蚀情况 。选择螺接件为研究对象 , 其不同液膜厚度下的腐蚀 仿真结果如匼 13 , 图 14所示 。 从图 13a- C中够可以看出 , 随若液膜厚度从 2 00nm 增加到400nm, 其腐蚀电压的分布规律不变, 但是各区域的电压强度均减少, 与之对应 , 腐蚀电流强度也相应的减小(图 13d-f) 。 同时 , 腐蚀速率也随着液膜厚度的增加而减小(图 14a- c) 腐蚀形貌也随之减轻(图14d-f) 。

-般来说 大气腐蚀速率随液膜厚度的变化有三个阶 段[15] 干大气腐蚀 、 潮大气腐蚀和湿大气腐蚀。 干大气腐 蚀 , 其水膜厚度约为 1 - 1 0nm, 潮大气腐蚀水膜厚度约 1 0- 1 00nm 湿大气腐蚀水膜厚度为 1 00nm- 1 mm。 在湿大气腐 蚀中 由随着液膜厚度的增加氧扩散的阻力增加使得阴 极反应速率降低 , 因此腐蚀速率降低 。 因此 , 在本文的螺栓 连接件中 , 当液膜厚度由200nm 增加到600nm时 , 其腐蚀 速率反而降低 。

4结论

本文选用 Cor「 osion Master金属腐蚀仿真软件 , 对飞机 蒙皮连接件不同连接件结构和不同液膜厚度下的腐蚀行为进行仿真研究。 研究结果表明 对于螺栓连接件板材 1 和板材 2 与螺栓连接部分腐蚀程度最大, 其 次是与板材3边缘连接部分, 不同的连接方式, 由 于其阴阳极的尺寸比不同, 会使得连接件发生不同 程度的腐蚀不同的液膜厚度材料的腐蚀行为也 不同, 具体表现为液膜厚度越厚, 腐蚀速率越小, 这是山千液膜厚度的增加加大了氝扩散的阻力。 本 文为飞机的防护设计和日常维修提供理论支撑, 同 时也为腐蚀试验提供设计依据, 可大大缩短试验时 间, 节约试验成本。

参考文献:

[1]Ren C Q, Zeng D Z, Lin J H, et al. Sour corrosion of C110 steel and its influence by galvanic couple and stress [J]. Ind. Eng. Chem. Res., 2012, 51, 4894

[2]Dao Trinh PDD, Ushula Mengesha Tefashe, Joseph R. Kish, and Janine Mauzeroll,. Influence of edge effects on local corrosion rate of magnesium Alloy/Mild steel galvanic couple. Anal. Chem., 2012, 84, 9899

[3]Wang S M, Chen L Z, Zhao Y. Study on galvanic corros10n behaviors of T A2 titanium alloy & 5083 aluminum alloys and connection technology [J]. J. Univ. Sci. Technol Jiangsu., 2012, 26(2), 133 (王绍明,陈立庄,赵勇。TA2钦合金与5083铝合金电偶腐蚀行为和连接 工艺的研究[J]. 江苏科技大学 学报( 自然科学版),2012, 26(2), 133)

[4]Zhu Y Q, Su Y, Shu C, Shu DX. Corrosion behaviors of TC18 titanium a且oy in marine atmosphere environments. Equip. Environ. Eng. 2012, 26(2), 133 (朱玉琴,苏艳,舒畅,舒德学。TC18钦合金在海洋大气环境中的腐蚀行 为研究。装备环境工程2018, 15(3),35)

[5]Chen Y L, Huang H L, Zhang Y, et al. Development and Application of Galvanic Corrosion Simulation for Aircraft Structure. Equip. Environ. Eng., 2020, 17(5),47 (陈跃良,黄海亮,张勇,樊伟杰,卞贵学,王安东。飞机结构电偶腐蚀仿 真现状研究。装备环境工程2020, 17(5),47)

[6]Wang L, Zhu Y Q, Luo Y, et al. Application of corros10n simulation technology in corrosion damage evaluation of aircrafe structures. Environ. Technol., 2018. (王玲,朱玉琴,罗勇等,机结构腐蚀损伤评估中的应用。 环境技术增刊2018. )

[7]Pan L Y, Lei B G, Fan Z, et al. The application of ANSYSfinite element method in pipeline cathodic peotection, Mater. Prat.2014, 47(3)。(潘柳依,雷宝刚,范铮等,ANSYS有限元法在管道阴极保护中的应用,材料保护,2014,47(3)。 )

[8]Adey R. A. Computer Modeling of Corrosion Using the Boundary Element Method.

[9]Zhang Y Z, Wang Y M, Liu L L, et al. Applied development of numerical simulation technology in pipeline cathodic protection. Corros. Prat., 2011, 32(12),939 (张玉志,王玉梅,刘玲莉等。数值仿真技术在长输管道阴极保护中的应用进展。 腐蚀与防护2011,32(12),939)

[10]Feng Y F, Fang Z G, Zhao Y. Status, Challenge and Prospect of the Technology of Corrosion Simulation on Navy Equipment, Mater. China, 2020 39(3),179 (冯亚非,方志刚,赵伊。海军 装备腐蚀仿真技术现状、挑战和展望。中国材料进展 2020, 39(3),179)

[11]Hu Z J, An Z J, Zhu Z H, et al. Galvanic Corros10n Behavior of Hub-bolt Joint of Magn函um Alloy. Corros. Pro!., 2018,39(3),184 (胡志江 ,安子军,朱志华等。镁合金轮骰螺栓连接的电偶腐蚀行为。腐蚀与防护2018,39(3),184)

[12]Ding Q M, Qin Y X, Cui Y Y. Galvanic Corrosion of Aircraft Components in Atmospheric Env订onment, J. Corros. Prat. Chinese Soci., 2020, 40(5),455 (丁清苗,秦永祥,崔艳雨。大气环境中飞机构件的电偶腐蚀研究。 中国腐蚀与防护学报2020, 40(5), 455)

[13]Pang Z, Sun W, Tang X B, et al. Degradation and Service Life Prediction of Organic Coalli遠s/ Carbon Steel in Simulated Atmospheric Environments. Corros. Sci. Prat. Technol., 2019, 31(6),637 (庞震,孙炸,汤小波等。碳钢/有机涂层在模拟大气环境中的失效研究与寿命预测。腐蚀科学 与防护技术2019, 31(6),637)

[14]Ali S. Study of Electrochemical Behavior and Life Prediction of two kinds of Epoxy coatings during failure process . Beijing University of Chemical Technology. 2019.

[15]Ren Y P, Deng H H, Shao M M. Corrosion protection and control technology for aircraft metal materials. Xi'an, Xi'an University Press, 2016(任艳萍,邓红华,邵茂敏。飞机金属材料腐蚀防护与控制技术。西安,西安大学出版社,2016)

[16]Wang F P, J叩H M, Xin C M. Corrosion Electrochemistry. Beijing, Chemical Industry Press, 2017 (王凤平,敬和民,辛春梅。 腐蚀电化学。北京:化学 工业出版社,2017)

[17]Bian G X, Chen Y L, Huang H L, et al. Corrosion prediction and verification of Titanium-Steel lap joints for aircraft. Surf. Technol. 2018, 47(10),172 (卞贵学,陈跃良,黄海亮等。飞机用钦 -钢搭接件腐蚀仿真预测 与验证 研究 ,表面技术,2018, 47(10),172)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 大气腐蚀, CorrosionMaster, 飞机蒙皮, 螺接, 柳接

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414