文/张立新·中国科学院金属研究所金属腐蚀与防护国家重点开放实验室

作者简介

张立新,研究员,1957年毕业于现北京科技大学,从事重腐蚀防护课题研究20余年,现为中国科学院金属研究所材料耐久性防护与工程化课题组技术顾问,享受国家政府特殊津贴。

具有高湿附着力的高性能环氧涂层钢筋(SECR),已被港珠澳大桥混凝土结构防护所采用。有关涂层脱层的形成机制有待进一步研究。

海洋环境下钢筋混凝土结构的耐久性问题,一直为工程界所关注。混凝土结构的毁坏主要由钢筋锈蚀所引起。在海洋浪溅和潮差区最严重的腐蚀环境下,平均混凝土结构中的普通钢筋服役12年左右就要产生明显的腐蚀,造成开裂、剥离等严重后果。

美国在20世纪70年代就组织力量解决这个问题,从材料选择、涂层防护和阴极保护等方面进行认真的性价比分析。当时认为环氧涂层钢筋(简称ECR)是最有效的方法。美国之后有上千个工程采用了ECR技术防护。

ECR的技术基础是熔融结合环氧粉末涂装技术,该技术也是从美国开始发展起来的,到现在已有60多年的历史。从客观的腐蚀防护效果分析,尤其在水环境中,如海洋环境下,ECR技术是不可多得的好方法。

然而F1orida州的五座桥在使用ECR技术5年后内出现涂层脱层的现象,表明该技术出现了一种涂层失效的重要形式,应该认真地对事故所产生的涂层失效机制进行研究,客观分析当时应用标准存在的问题和认识涂层脱层与涂层失效的基本关系。否则将对熔融结合环氧涂装技术应用产生负面影响。

ECR耐久性分析

美国于1973年在宾西法尼亚的一座桥面板上首次试点应用ECR技术,此后F1orida交通部门采用1981年发布的ECR标准ASTM胛75/A775M-81,对混凝土桥钢筋实施了ECR防护技术,但在使用5年后,有5座桥由于涂层钢筋锈蚀引起局部混凝土剥落,如图1~3所示。

图1为Florida 7M1 Florida立柱混凝土表面剥落情况,图2为Vaca Cut Bridge潮差区涂层钢筋腐蚀产生混凝土裂缝的情况。据美国同行分析,混凝土出现裂缝和剥落的原由是由于ECR在生产、运输和安装过程中的机械磕碰、弯曲等造成钢筋涂层表面出现了宏观缺陷。当时的涂装技术标准允许有2%的破损率,如9m长的钢筋破损区可达180mm长,如此大的破损所造成腐蚀的后果严重是必然的。

图3为Sunshine Skyway Bridge高架桥墩位7.5m(AHT)处环氧涂层钢筋从基体脱开,显示出涂层的脱层现象。

从Florida州桥中选择28座桥进行抽样分析,其中有26座都出现了类同现象,总结出这类涂层有如下两个特点。

(1)涂层脱层现象与混凝土中C1ˉ存在与否无直接关系。

(2)涂层脱层现象与钢筋涂装前表面的污染程度无明显关系。

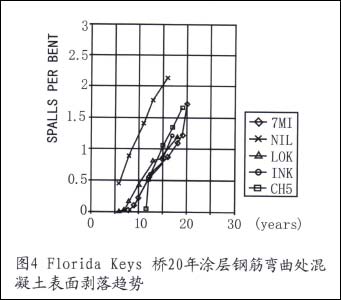

之后研究人员继续对这五座桥进行跟踪分析研究,连续每年进行现场检测(共计20年)。结果如图4所示。

从图中可见混凝土继续有剥落现象,每年平均有0.1的构件面积剥落,剥落趋势随着时间的推移没有减小。1994年发表的资料中己明确指出,金属与涂层脱层所造成的缝隙是导致混凝土中C1ˉ引发钢筋腐蚀的第一步。可认为涂层脱层所造成的缺陷是涂层钢筋进一步防护失效的主要原因。

从调研者所发表的文献和数据综合分析可见,造成Florida州桥梁事故的原因是涂装技术标准中对涂层中残留的破损面积、针孔及涂层厚度要求不严,更为重要的是对涂层的湿附着力没有提出明确要求造成的,而湿附着力是控制涂层脱层的关键指标。

20世纪80年代至今,这类标准存在着一些问题。如对涂层完整性和不连续性的要求较低。

且标准中没有规定湿态附着力的要求,只提出了对涂层粘附性的要求等。

从目前己公开的标准可见,在破损率和漏点的要求上已有改进,但只解决了短期的钢筋防护性能。产品也只能控制在耐久性为30~50年的水平,而对涂层脱层的问题还是只字未提,没有根本改变ECR的耐久性问题。

屏蔽性涂层脱层现象的实质

普通环氧涂层钢筋在混凝土结构服役过程中出现的涂层脱层现象,在熔融结合环氧涂装技术用于管道防护例子中也已出现,如图5所示。

该图表现的是美国1965年用熔融结合环氧涂层加阴极保护的方法防护管道,经20年后,因管道走向改动需移位,在挖开时目测,管道表面涂层无损伤,但用刀划开涂层后,涂层即轻易脱落。涂层下钢管表面因有阴极保护仍很光亮,无腐蚀产物,但是涂层显现出很明显的脱层现象。

可以推断熔融结合环氧涂层的脱层是涂层防护过程中失效的一种主要形式。弄清涂层脱层的本质,无疑将有力推动材料腐蚀与防护理论的发展,及材料腐蚀防护技术的进步。

有溶剂液体涂料在成膜过程中溶剂必然挥发丽形成无数孔隙。同时涂膜固化过程中挥发的小分子引起较多的显微针孔,再加上涂膜的树脂和固化剂的不均匀性,造成了固化交联结构的不均匀,必然导致涂膜结构的不均匀性。这类涂层在腐蚀环境中会出现不同类型的失效现象,如起泡、开裂、锈蚀、片状剥落、粉化、缺陷处的剥离等,这些现象已都有标准定量描述。

但这些标准中,没有列出涂层脱层防护失效现象,这可能是这类涂层都是有缺陷涂层,涂层脱层还来不及产生就已失效,因此,可以说涂层的脱层主要发生在无缺陷的涂层中。

这类无缺陷涂层,有如下定义:

(1)涂层在基体表面应该是连续体,无针孔存在;

(2)涂层的高分子结构应该是稳定和均一的,实现了充分固化,可在玻璃化温度以下10℃,长期稳定工作。

熔融结合环氧涂层是属于无缺陷涂层,近10年发展的液体无溶剂涂料,也属于这类涂层。涂层脱层是无缺陷涂层中表现较为单一的一种失效的形式。

涂层脱层的检验方法

保护钢材的熔融结合环氧无缺陷涂层在水介质中,涂层的脱层是其失效的主要过程,因此这类涂层的湿附着力是一种关键性能。加拿大国家标准CAN/CSA-Z245.20提出了测定湿附着力的方法。

把涂层的试样浸泡在95℃蒸馏水中,浸泡一天后,从水中取出,在试样涂层表面用刀划成15mm×30mm的方格,1h后冷却到常温,再用尖刀在方格四边角撬剥,观察撬剥的不同结果。根据涂层剥落现象,涂层脱层的标志定义为五个等级,1级表示涂层无剥离现象,保持涂层完好的防护状态;5级表面涂层全部剥开,用手很易把涂层成片撕下,表明涂层已发生脱层,这种方法简单易行,但不够准确、灵敏,不能定量的反映涂层脱层湿附着力定量变化的全过程,有待进一步研究提出更有效的方法,目前还只能用这种方法。湿附着力评级示意图如6所示。

无缺陷涂层脱层生成的原因

为什么涂层在水环境下会产生涂层脱层,国内外已进行了大量的研究。

Nguyen T在1995年用FTIR一MIR红外光谱全反射技术,展开了这方面研究。通过水谱图和涂层谱图增减相对应的变化,发现有厚度约50nm水相形成,与脱层有直接关联。但水相形成的机理还有待进一步研究。此问题的研究清楚将会进一步推动防护涂层的发展。

涂层脱层发生位置

为了清晰分析涂层脱层是否在涂层与金属界面处。通过试验,用不锈钢制成的圆柱样品,把熔融结合环氧涂料根据其热特性按常规工艺喷涂在样品表面,制成两个试样。一个是喷涂后不进行浸泡试验,涂层牢固粘结在试样上,编号为Q;一个是喷涂后在90℃蒸馏水中经浸泡,浸泡到涂层已全部脱层,编号为Z.Q样用刀强制撬开,在撬开处涂层剥落一块。/样用刀在试样轴向方向上贯穿涂层厚度划开,整个涂层无需再用外力,就自由脱落,露出基体表面。

用扫描电子显微镜(SEM)不同放大倍数,进行观察结果见图7。

Q试样表面还有残留涂层,Z样表面已无残留涂层,清晰的显示涂层全面的从基体剥开。在Z一20μm的图象上,在+1处(小孔隙)+2处(平滑表面)分别进行Ⅹ射线光谱分析,其图谱基本一致,可以认为脱层发生在涂层与金属界面处。

与涂层脱层关联的原因

经过不同浸泡时间、温度及不同固化程度间的对比,发现涂层脱层与涂层交联结构、固化度和浸泡介质的温度均密切相关。

而在国内外已有的研究工作和我们在实验室已进行的电化学阻抗谱实验中,还未发现涂层的脱层与金属材料电化学腐蚀过程的相互关系。这也可进一步说明,涂层脱层前,在涂层与金属界面上还不会发生腐蚀。在涂层脱层过程中,至多只会产生微弱的腐蚀过程,涂层还能起到有效的防护。一旦涂层脱开,水与02、腐蚀离子C1-完全进入到界面处,造成缝隙腐蚀的机会,腐蚀过程必将连续不断的进行,造成涂层防护失效。

从以上试验可以清楚看出,涂层脱层是无缺陷防腐涂层在水环境服役过程中必然会发生的一种现象,是水相形成的必然结果,界面中的水相是产生腐蚀的先决条件,是涂层失效的重要形式。涂层脱层与涂层自身结构和水环境条件(水介质组成、温度等)直接有关。

SECR的耐久性

根据以上国内外资料综合分析,普通环氧涂层钢筋的耐久性主要存在两个问题,一是涂层允许的破损率和允许漏点太宽,二是对涂层脱层没有控制要求。这两个问题都体现在ECR的标准上。虽然ASTM的标准随着技术进步有了很大变化,允许破损率从2%降为1%,允许漏点从6个降为3个,这种改变已可保证环氧涂层钢筋不在服役初期就会发生混凝土剥离的可能性。但标准中还是没有涂层脱层的内容(其它国家的标准也是如此)。这表明根据这些标准生产的环氧涂层钢筋是达不到当前要求耐久性大于120年的混凝土工程需要的。

为了满足国家当前重点工程耐久性的需要,我们认真总结F1orida州桥事故的经验,深化研究控制涂层脱层的技术要素,研制成功具有高湿附着力和高弯曲性能的环氧粉末,设计和生产出为了满足不同耐久性要求的多层SECR.

SECR的技术指标

SECR与ECR的性能区别如表1所示。

表1中耐久性的提高,主要依据湿附着力的提高,但关于涂层脱层与涂层耐久性的确切关系有待进一步深入研究,目前还只能凭借已发表的相关资料做出较合理的推断。ECR的标准中没有湿附着力的要求,这我们依据当时用于钢管的熔融结合环氧涂料湿附着力,作为研制SECR提高湿附着力的依据,即浸泡在蒸馏水中90℃/1天,达到1~3级(这与我们从ECR不同样品测得的结果相当)。

F1orida州发生涂层脱层的大桥,时间最短的3年,最长的13年。若依最短年限3年估算,湿附着力提高到40~50倍即可满足120年耐久性要求。湿附着力提高的要求,已可从研制成功的高性能环氧涂层钢筋粉末得到解决。这仅仅只是考虑钢筋涂层本身所能达到}的耐久性。而目前混凝土自身质量也大幅度提高,耐久性已从10年提高到30~50年。应该说加上SECR的耐久性,完全能达到120年的要求。

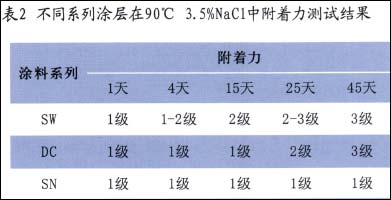

湿附着力指标

为了满足SECR的需要,研究出如下三种涂料。一种是为满足涂层单层的SECR涂料,标号为DC,湿附着力要求浸泡在Nacl溶液中90℃/15天为一级。用于普通的海洋环境下,如泥下区和海面上大气区。一种是为满足双层涂层的sECR的涂料,涂料标号外层为SW,内层为sN.sN涂层的涂料湿附着力要求浸泡在Nac1溶液中90℃/45天为一级。主要用于腐蚀苛刻的海洋环境中,如潮差区、浪溅区和浸水区。相关数据见表2。

另外,将SN分别放入60℃、75℃、90℃的3.5%NaCl溶液中浸泡,其附着力试验结果都达到了上述规定的要求。用这些涂料按涂装工艺要求制成的高性能涂层钢筋,进行湿附着力试验,也都达到了要求。

抗氯离子渗透

环氧涂料除有好的湿附着力性能外,还要求阻档氯离子渗透能力强,在有效时间内减少C1ˉ的渗入,延缓达到C1ˉ腐蚀门阀值的时间。通过试验,DC、SW、SN的抗C1ˉ渗透均符合ISO 14656一1999的标准。

高弯曲性

保证钢筋在施工弯曲时,一定要达到弯由面不开裂,保持涂层钢筋的防腐性能。否则所谓的高性能涂层钢筋将达不到实际使用意义。实际应用中的结果如图8所示。

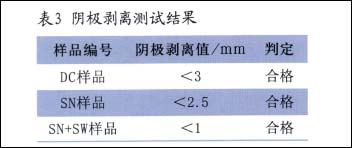

抗阴极剥离

涂料相应的阴极剥离结果如表3所示。

根据以上的试验,高性能单层和双层的涂层钢筋指标,与普通涂层钢筋性能指标有明显的区别,与国内外的现有产品比较,性能也有根本的区别。这是SECR能达到120年耐久性的基本保证。

结束语

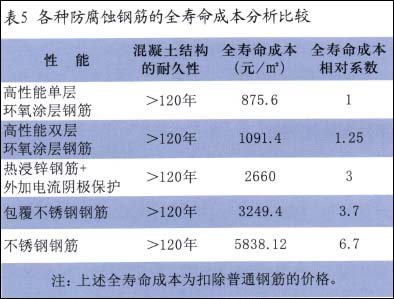

我们对SECR与其它防腐蚀措施进行全寿命成本分析,如表5所示。

目前能达到桥梁混凝土结构耐久性120年以上设计寿命的要求有:采用不锈钢、包覆不锈钢、SECR和热浸镀锌+外加电流阴极保护等方法,但从全寿命成本分析,采用SECR成本是最低的。这为工程建设节约大量资金,有显着的经济效益。这次港珠澳大桥承台、墩身用的钢筋,决定采用高性能涂层钢筋。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414