随着先进复合材料及其加工技术的快速发展,先进复合材料为新型通用飞机实现轻量化、高强度、低成本、低燃耗的目标提供了有利条件。在通用飞机制造领域,复合材料结构件凭借着良好的耐疲劳性能、减振性能、耐湿热性能,以及具有较高的比强度,且易于维护修理等特点,逐渐被飞机制造业广泛使用。采用低成本制造技术目前成为小型公务机和运动飞机推进该类赢取飞机市场占有率的关键途径(图1)。

图1 全复合材料公务机

(一)国内外复合材料飞机发展

目前,国际上主要的复合材料公务机有:赛斯纳350及400飞机,其飞机结构件、关键结构部件如翼梁、机身梁、水平安定面、操纵面等均采用碳/环氧复合材料无纬织物预浸带经手工铺叠而成。西锐公司的轻型飞机SR20、SR22,也均为E玻璃/环氧复合材料结构,其翼梁采用了预浸带经手工铺叠热压罐成型技术。钻石飞机公司的DA20 Eclipse、DA40,以及双发的DA42飞机,主要采用玻璃纤维蒙皮夹层结构,最新推出的单发D-JET超轻喷气飞机则大多采用碳纤维复合材料结构。亚当公司的超轻型喷气机A700和A500飞机以及美国豪客比奇公司的“首相Ⅰ”,其机身结构大部分是由碳纤维增强蜂窝夹心复合材料制成,相对于常规制造客舱容积增加13%。

在美国,为了让复合材料在通用航空中得到更广泛的应用,由飞机制造商、材料供应商、大学、联邦航空局(FAA)和美国航空宇航局(NASA)在先进通用航空技术实验室(AGATE)建立了可使用复合材料的数据库,并由FAA核准相关材料的技术细节,制造商们可以在可使用复合材料数据库中选用材料,这样就大大缩短研发周期,减少实验数量从而节约研发经费。

相比之下,中国通用飞机的发展就显得比较缓慢,通用飞机用复合材料的使用也较少。截至2009年底,我国通用航空器只有900余架,其中固定翼飞机占82%,直升机占18%。目前,中国境内运营的公务机数量不超过30架,仅为美国的1/600。我国的通用飞机制造业还处于起步阶段,其产业规模小、成熟度低,国家对低空的政策也相对严格,这些都大大制约了我国通用航空的发展。低空开放后,通用飞机市场的发展才乘势而起,呈现出热闹的景象。但我们面对的是国际上强大的竞争对手,他们有成熟的材料体系、先进的制造工艺和生产管理技术,我们与之相比,差距很大。以中航工业通飞为代表的国内通用飞机制造商要在公务机等通用航空市场占得一席之地,首要的任务是不断采取更加先进、更快速高效、成本更低廉的复合材料制造技术,以及更加精益、有效的生产管理技术,只有实现复合材料公务机的低成本制造技术,才是打入通用飞机市场行之有效的唯一方式。

(二)低成本复合材料公务机制造技术

实现复合材料公务机的低成本制造,需要从材料、制造、成型工艺等方面考虑降低成本的对策。通过采用成本较低但又不影响性能的原材料;改善成型工艺,采用结构整体成型;改善连接工艺等,都是降低成本可以探寻的方式。

相比传统军用飞机复合材料结构件采用的热压罐工艺,公务机复合材料结构件主要采用固化炉抽真空加温成型工艺(简称固化炉工艺)是一种低成本的制造工艺。目前,中航工业通飞公司从以下几个方面开展了低成本复合材料公务机制造技术研究(图2)。

图2 整体制造成型的领航150复合材料机身

1、整体化复合材料结构成型工艺

为了实现公务机低成本轻量化复合材料结构制造工艺,工艺部门分析整体化复合材料结构工艺制造特点,确定了整体化复合材料结构成型工艺。整体成型技术是充分发挥复合材料优点和特点的高效、低成本技术。在满足结构总体性能要求的前提下,整体成型技术可将多个零件集成为整体结构一次固化成型,降低了成型过程中的设备使用成本和工时。整体成型技术减少了零件数量和紧固件数量,进而减轻结构质量、降低成本特别是制造成本,是一种降低公务机制造成本的有效方法。

通用飞机载荷小,结构厚度薄,与提高稳定性是主要矛盾。加筋结构和夹层结构是提高薄壁结构稳定性的2种典型形式。夹层结构稳定性好,面板不仅承剪,而且可以全部参与承受拉压轴力,是一种承载效率高、重量轻的结构。通用飞机采用这种高承载效率结构,可以减轻结构重量、降低成本。要充分发挥复合材料承载减重效益,必须依赖有效的优化技术。通过优化分析,调整铺层组分比例、铺层方向、铺设顺序等,使复合材料结构处于合理的应力应变水平,最大程度地发挥复合材料优势。

领航150飞机复合材料结构主要原材料是选用已经取得适航合格证的碳纤维预浸料,其中包括碳纤维单向带、碳纤维织物与玻璃纤维织物预浸料。考虑到低速冲击对复合材料性能的影响很大,领航150飞机的所有结构件铺层形式多采用45°,以克服由于意外冲击产生的压缩性能下降过多的缺陷。

通过理论分析和工艺试验,对机身共固化变形问题进行全面的评估。通过整体共固化制造避免损伤复合材料纤维的连续性,从而降低复合材料的刚度和疲劳性,增加分层等缺陷的几率。根据试验分析结果,对成型工装型面进行必要的设计补偿,以保证制造精度、结构性能满足设计要求。

2、整体化复合材料工装设计制造技术

由于机身外形复杂,在采用整体成型技术时,必须要考虑到热膨胀系数等因素对产品精度的影响,为了解决碳纤维复合材料零件与成型工装之间热膨胀系数的一致性问题,采用碳纤维复合材料制造成型工装是一个正确的选择。

利用复合材料工装热胀系数与所成型零件相近的特点,设计合理的机身结构件成型工装,用复合材料工装成型碳纤维复合材料机身以避免因工装和所成型零件之间的热胀系数差异而导致的零件曲率偏差问题。

复合材料工装的成型方法有多种,既有预浸料/热压罐或固化炉成型,也有湿法/固化炉成型,还有真空注射成型等。考虑到工装制造周期、工装耐久性、工装型面精度及尺寸精度等因素,同时考虑成本因素,选择采用 “预浸料手工铺贴+固化炉成型工艺”和“干织物+真空辅助灌注成型”两种不同的工艺方法制造公务机整体结构复合材料成型工装。在试验过程中,分别选用英国ACG公司和美国AIRTECH公司生产的工装材料,通过比较材料的价格、贮存期、工艺性能以及制造成本、工装型面精度、耐久性、气密性能等因素,综合分析试验结果,最终确定性价比最佳的复合材料工装材料。

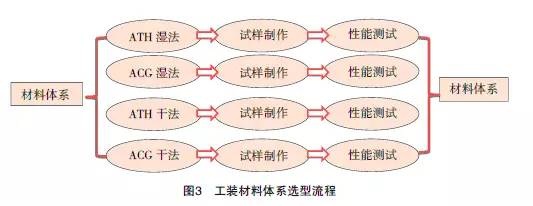

工装材料体系选型的流程如图3所示。针对过渡工装的气密性要求,将分别采用先烘干后密封方法、控制粘接剂用量的方法、以及施加适当粘接压力的方法来保证过渡工装的气密性。

复合材料成型工装表面的胶衣层是影响成型工装气密性的重要环节,为保证胶衣层对复合材料本体层的附着力,需要进行工艺试验来确定胶衣层最佳厚度、最佳刷涂方式以及刷涂时间,最终通过附着力检测试验效果。

在采用复合材料工装的同时,还要考虑到工装支撑技术。分别设计一系列硬性连接(即支撑板与成型工装型板之间无间隙)和弹性连接(支撑板与成型工装型板之间有2-3mm的间隙或间隙用硅橡胶填充)试验,通过试验结果,确定最为合理的弹性支撑方案(图4)。

图4 工装柔性连接形式

3、低成本工艺辅助材料

基于低成本成型工艺对辅助材料的基本要求,选择适用的辅助材料体系能有效降低复合材料公务机制造成本。辅助材料选材的基本要求为:复合材料结构件的固化温度一般为125℃左右,在真空压力下可确保材料的完全固化,保证良好的内部质量。材料的固化温度(包括后固化温度)小于120℃,满足复合材料结构件的质量要求。

传统的军机复合材料结构件制造选用的辅助材料,大部分是国外进口材料,价格昂贵。中航工业通飞鉴于公务机复合材料结构件采用的是固化炉工艺,对符合低成本成型工艺要求的辅助材料体系,结合工艺要求和质量要求进行全面的性能试验计划。通过试验结果来对辅助材料性能进行评估,以衡量辅助材料体系的工艺适用性,最终确定适用于复合材料公务机的低成本国产工艺辅助材料体系。

对符合低成本成型工艺要求的材料体系,进一步结合结构设计要求和适航验证要求安排全面的性能试验计划(包括不同环境条件和损伤条件对材料性能的影响程度试验)。通过试验结果来对材料性能进行评估。最终确定适用于高级公务机不同结构部位的材料体系和国产替代材料体系。

4、整体化复合材料结构胶接装配技术

整体化设计制造的复合材料公务机采用全复合材料结构件,其装配方式已由传统的机械连接向胶接连接方式转变。传统的机械连接方式过多地损伤了复合材料纤维的连续性,从而降低了复合材料的刚度和疲劳性,增加了分层等缺陷的几率。因此在复杂的装配结构件中必须采用复合材料二次胶接装配技术。

同时,在复合材料结构件装配中最忌讳带应力装配,装配应力的存在会破坏复合材料的刚性和强度,减弱复合材料耐疲劳的性能。针对复合材料装配时型面不可修配这一难点提出了严格的容差分配,并在零件的生产加工过程中严格控制,控制两个协调装配复合材料零件贴合面的厚度公差及外形公差,保证零件之间的协调要求,从而满足复合材料结构件的胶接质量。随着复合材料结构整体化程度的提高,大尺寸部件的变形控制和模块式对接技术变得尤为重要。变形控制和模块式对接技术是保证产品质量、提高装配效率的基础。另外,为降低通用飞机转场费用,用户常提出公路或铁路运输要求,机翼、尾翼与机身还须快速分解、快速对接。模块式对接技术满足了快速对接的需求。

复合材料材料结构的发展方向是力求实现结构的整体化,但由于结构设计、工艺、检查维修的需要,必须安排一定的设计和工艺分离面。因此,低成本复合材料结构连接技术是不可缺少的。但连接部位通常是复合材料结构的薄弱环节。据统计,对于复合材料结构来说,70%以上的破坏发生在连接部位。复合材料各向异性和脆性的特点,使复合材料连接部位的应力集中比金属更严重,连接设计较金属结构也更为复杂。

(三)工程应用

领航150是中航通用飞机有限责任公司按照CCAR-23 部和FAR-23 部研发的一型全碳纤维复合材料飞机。飞机采用下单翼、低平尾、单垂尾的常规布局,可收放式前三点起落架,增压座舱,配置以Garmin1000 为主体的综合航电系统、GE 公司的H85 涡轮螺旋桨发动机和Hartzell公司的四叶螺旋桨,采用双操纵机构、单驾驶体制,最大乘员5 人。具有速度快、航程远、乘坐舒适、营运和维护费用低等特点。

其主要设计参数为:飞机总长10.226m,翼展11.082m,全机高3.513m.空机重量1680kg,最大起飞重量2650kg,最大平飞速度600km/h,最大使用高度8530m,远航航程2500 km。

领航150飞机主体结构采用碳纤维复合材料蜂窝夹层整体成型(图5),整体胶接结构件主要有:中机身、后机身、机翼、平尾、襟副翼、升降舵、方向舵。其中中机身整体共固化成型,机翼采用二次胶接成型。机翼与机身、平尾与机身等采用互换结构的接头连接形式。形成了整体部件的模块化设计与制造,降低了维护及运输成本。

图5 领航150 轻型公务机

(四)低成本公务机制造展望

先进的复合材料制造技术为飞机制造企业包括中航工业通飞带来了巨大的效益,不仅提高了公务机的制造质量、缩短了生产周期、降低了生产成本,同时对提高飞机的性能起着极其重要的作用。

面对国内巨大的通用飞机市场,各国正在争相争夺。在这个过程中,唯有实现低成本、快速、高效的制造才能够打赢这场市场战争。低成本复合材料制造技术必将在不断的技术探索和科技进步中得到全面提升。我们必须不断提升自主创新能力、制造加工能力,秉承低成本、高效率、高质量的经营理念,在通用航空领域占得一席之地。

责任编辑:周娅

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-82387968

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414