自1959 年日本的Shindo A 教授首次采用美国聚丙烯腈(PAN)制造出碳纤维,到大谷教授使用一般化工产品(沥青)成功制造出碳纤维,碳纤维便通过碳化和石墨化加工,率先集中应用于火箭喷嘴。随着日本、美国以及欧洲国家制备技术的发展,碳纤维性能大幅度提升,成本大幅度降低,碳纤维主要作为增强材料的复合材料,迅速广泛应用于航天航空、军事装备、建筑业以及高端体育器具产业等领域。

伴随着复合材料的广泛使用,人们发现复合材料表面受到冲击后,极易出现表面凹坑、分层以及划伤等损伤,这就引起了人们对于使用碳纤维材料修复表面损伤的关注。与机械连接极易造成的应力集中、机构增重以及气动性的改变相比,碳纤维复合材料修复损伤多使用胶结方法,其具有效率高、应力分布均匀、修复效果好以及系统增重小的特点,还具有设备简易、生产率较高以及成本较低的特点,满足现阶段修理技术的变革,碳纤维复合材料修复损伤将拥有更为宽广的研究和应用前景。

一、碳纤维复合材料修复损伤的应用现状

碳纤维复合材料修复表面损伤在较多的领域都有应用,包括航空航天、武器装备及远洋船舶等。本文主要选取飞机表面损伤的维修进行介绍。

1 、国内的应用现状

我国专家近些年通过深入地研究和探索,形成了《复合材料结构修复指南》。这个较为系统的手册仅适用于军用飞行器,对于民用飞行器的维修研究极为欠缺,特别是在碳纤维复合材料表面修复领域,缺少诸如理论的总结、实践工作量的积累以及修复后的考核试用等方面的内容。国内部分学者已经深刻意识到问题的严重性,并已经开始了相关的大量研究。2002 年,陈绍杰首次详细介绍了FAA 的咨询通告AC20-107A 的内容,提出复合材料修复飞机的标准化需求以及适航准则。2010 年,邹田春对民机复合材料修理适航审定现状进行了较为全面的分析。2011 年,梁艳勤对使用复合材料修复民用飞机的容限和适航审定进行了研究,为碳纤维复合材料修复飞机损伤提供了实践指导。

飞机的表面损伤及修复形式主要包括层压板极易出现的表面凹坑、划伤、穿透等。孙凯等使用热补的方法分别对单面面板损伤、面板和芯子损伤以及贯穿损伤的蜂窝夹层结构的表面进行修复,并对挖补修理的强度进行试验分析,结果表明强度均能恢复到新品的87%以上,再次发生损伤的部位绝大部分出现在损伤修补的边缘。王晓澎采用与预浸料修补不同的湿法修补,对采用双组分树脂的修复步骤进行介绍。

国内学者对于飞行器表面修理中固化技术有也较多进展。陈明华等使用热补和微波两种固化方式,对碳纤维/环氧树脂复合材料进行固化,通过对固化后样品进行的分析,得到微波固化的复合材料性能较优,固化时间较大幅度减少。许陆文成功开发出修复时间仅有20~24 s的便携式碳纤维/环氧树脂复合材料的修复设备,通过测试发现,修复件的性能基本达到原件水平。

2 、国外现状分析

航空领域国外对于碳纤维修复损伤的研究开展较早。20 世纪70 年代初期,澳大利亚研究人员Alan Baker博士就使用碳纤维复合材料对金属飞机损伤修复进行了探索,并首次运用在飞机结构件的维修。现阶段,国外对于碳纤维复合材料修复飞行器损伤主要采用胶结修复的方式,截止2010 年,北约国家使用碳纤维复合材料修复结构损伤已超过万例。相对于国内绝大多数飞行器“无手册”指导工艺的现状,国外在修复上虽然也存在较多难题,但已经编写出使用碳纤维复合材料修复损伤的手册,它们既可以作为运输类飞机适航标准,也可作为通用飞机修复指导手册,包括美国联邦航空规章第25 部(Airworthiness standard: transportcategoryairplanes,FAR25)、第23 部(Airworthinessstandard: Normal utility,acrobatic,and commuter categoryairplanes,FAR23)、第21 部(Airworthiness standard:Certification procedures for products and parts,FAR21),这三部手册主要介绍碳纤维复合材料修复损伤中需要注意的技术要求、工艺标准以及安全性要求,如气动弹性稳定性、结构保护、材料选择等与适航紧密相连的内容。

2009 年9 月,FAA 颁布了复合材料结构审定通告AC20-107B,明确提出了碳纤维复合材料结构飞机的修理后适航要求,并初次提出积木式实验验证方法。

二、 碳纤维复合材料修复表面损伤的应用前景

近年来,碳纤维复合材料修复表面损伤应用已经从传统的房屋加固向航空航天、高速铁路及远洋船舶等高新科技领域延伸。使用碳纤维复合材料对远洋船舶的大型蒸汽管道表面进行原位固化修复,彻底实现不减动力、不停机和不停船就完成了对高温高压蒸汽管道进行修复。下面将结合碳纤维复合材料修复表面损伤的现状,总结未来碳纤维复合材料在修复表面损伤的新应用前景。

1、 航空航天领域

现阶段,航空航天装备中碳纤维复合材料的用量逐渐增大,其表面修复必须要考虑修复材料自身的性能、修复材料与被修复表面的界面结合性能以及修复工艺方法可行性。碳纤维复合材料自身密度低,修复后的结构增重较少,对于需要对称平衡的结构(如轻型飞机的襟翼),可以较大地降低非对称情况发生;其自身热膨胀系数低、高温力学性能稳定,现阶段最适合对在真空和高温的环境下工作的航空航天装备进行维修;其具有较高的比刚度及比强度,使得修复后的结构性能恢复率较高,不仅可以恢复到可用程度,还可能达到甚至超过新品的性能指标;其固化前的形状可控,特别适合对于结构复杂和精密的航空航天设备进行修复;其修复过程不同于简单的机械修复,后者可能在待修复表面进行机械处理,造成待修复件的二次损伤,而碳纤维复合材料修复表面损伤仅对表面进行粘接修复,不破坏原有的性能;其修复工艺中温度等参数完全可控,通过对参数的控制,得到修复人员所需性能的修复贴片。

综上所述,碳纤维复合材料表面修复方法适合对航空航天装备的表面进行修复。下阶段碳纤维复合材料修复表面损伤的方法重点应寻求工艺的突破,通过使用真空导入的工艺,对待修复表面进行迅速修复,既可以降低对难长期存储、成本较高以及加工难度高的预浸料的依赖,还可以在黏度较小的基体树脂中均匀分撒增强颗粒、球体及纤维等,从而达到增强修复区域修复后性能的目的。

2 、管道修复领域

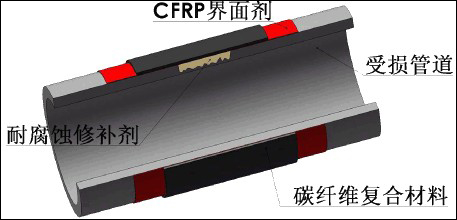

传统对于管道的修复主要包括焊接和夹具修复两种方法,采用夹具的方法修复损伤管道工艺虽然较为简易,但难以控制修复质量;采用焊接方法,虽然可以较大程度上恢复表面的性能,但无法在带压工作下进行修复。

刘国对北京高压燃气主干线使用碳纤维复合材料带压修复进行了报道,整个修复工艺免焊不动火,在4h 内安全地对管道表面损伤结构进行了修复,修复后强度恢复到了安全运行压力水平。这说明碳纤维复合材料修复技术适合修复复杂工况下的管道表面损伤,未来可以更多应用于其他不同复杂工况的管道修复作业。

但使用碳纤维复合材料修复管道表面也存在问题,洪雨曾指出碳纤维复合材料贴片表层和待修复表面之间会形成电化学腐蚀,造成性能急剧下降。笔者在以往试验中发现,碳基的复合材料补片和金属基的待修复表面界面结合性能较差。在未来管道修复领域,如何解决修复界面的结合性能和电偶腐蚀是碳纤维复合材料用于管道修复的关键问题。

3 、其他领域

碳纤维复合材料表面修复技术在战伤装备快速修复、汽车行业、文物建筑加固以及自修复材料等领域都有较为广阔的应用前景。

三、结语

碳纤维复合材料表面修复技术是粘接修复方法中最为关键的技术,也是在高新领域应用频率最高、范围最广、研究最多的技术。要进一步对碳纤维复合材料修复表面损伤进行研究,解决电化学腐蚀、界面结合能力较差、层间性能较弱以及成本较高等关键问题,进而实现碳纤维复合材料表面修复技术在更多的领域得以应用,并大力优化复合材料表面修复工艺,从而尽快地使之成为一种便捷的修理方法,从实验室、专用修理间逐步大规模工业化。

http://www.ecorr.org.cn/。

http://www.ecorr.org.cn/。责任编辑:周娅

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414