在不久前举行的建军90周年阅兵式上,129架国产战鹰组成的空中分列式首次以战斗姿态接受祖国和人民的检阅。其中,以歼11、歼15、歼16为代表的国产重型歼击机梯队不仅是阅兵空中方阵的主角,也在我国的空中力量中承担着主力中坚的作用。

▲歼11B歼击机在阅兵场上空释放红外干扰弹

央视记者经过特别允许,来到了我国重型歼击机的研制地,对这些守卫祖国海空的战鹰进行了独家探访。

那么我们就随着记者的镜头,走进航空工业,走近中国重型歼击机。

央视记者 吴杰:这里是航空工业沈飞的试飞站的机库,在我身后,就是我们国家自主研制的重型歼击机歼11B,它的最大起飞重量可以达到三十吨左右,可以说是一架名副其实的空中巨鹰。

歼11B

那么走进它第一个引入眼帘的就是它巨大的机头了,这个黑色的部分呢,其实是它的雷达罩,里面装了一台高性能的雷达,可以在几百公里之外就发现目标。

雷达罩

在它的上面,这个玻璃球状的装置,它的名字叫做光电雷达,它可以在机头雷达不开机的情况下,用光学和红外的方式,发现目标、跟踪目标、打击目标。

光电雷达

央视记者 吴杰:我们说歼11B是一种双发重型歼击机,这是什么意思呢?就是说这架飞机,安装了两台发动机,那么我们现在来到的就是飞机进气道口的位置,可以自豪地告诉大家,在这里面安装的是我们国家自主研发的大推力发动机,可以给歼11B提供强劲的动力。

进气道口

央视记者 吴杰:一般来说,歼11B作战用的武器,会通过挂架挂载在机翼下方,我们在这里可以看到在翼尖的位置,就有这么一个挂架,这个挂架可以挂载比较轻巧的空对空导弹,让歼11B可以在近距离和敌人展开厮杀。

机翼下方挂架

我们现在来到了机腹的位置,可以看出这里的空间还是很空裕的,那么这里可以用来挂载比较大的中远程的空对空导弹,来打击远距离的目标,由于这种导弹打击的目标都在飞行员视力范围之外,所以这种打击方式也被称为超视距作战。那么这些武器系统,我们国家都可以实现国产化。

机腹下方挂架

除了动力系统、武器系统之外,其实歼11B的航电系统,也就是它的“神经”和“大脑”,也是由中国人自主研制开发的,可以说,它是一型属于中国人自己的重型歼击机了。

在实现歼11B国产化的基础之上,我们国家还开发出了很多新机型,比如说大家非常熟悉的舰载机歼15,它保留了歼11B优越的飞行性能,同时更加适应未来信息化条件下的战场环境,可以说在未来,这些重型歼击机依旧将成为中国空中力量的中流砥柱。

打造空中巨鹰 新材料带来新飞跃

新型战机不断涌现的背后,是我国歼击机设计制造技术的新突破。像歼11B这样的重型战机虽然体格庞大,但为了提高性能,研制人员会为减轻它身上每一克的重量而努力。在飞机的生产线上,记者就发现,新材料的使用,正在让这只空中巨鹰战力提升。

央视记者 吴杰:这里是航空工业沈飞的部装车间,这也是歼击机制造过程当中最重要的一个车间之一了。大家看我身后,一架歼11B飞机正在进行组装的工作。在这里,我给大家找到了一块儿飞机上的蒙皮,它使用的是飞机上最广泛应用的铝合金材料。所以我们的工人师傅就给它图上了黄色的底漆,所以我们看到这架正在组装的歼11B飞机整体式呈现一个黄色。但是它的尾翼确实绿色的,这是什么材料呢?这里采用的是一种高强度的复合材料,它强度很高,但重量却很轻,可以为飞机减重,提高飞行性能。

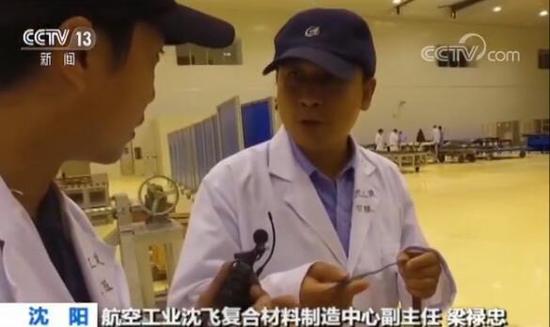

航空工业沈飞复合材料制造中心副主任 梁禄忠:这是在做我们的铺叠工序,你现在见到的是典型的一个航空复合材料。

记者:我们手上拿的相当于是一个我们的原材料?

航空工业沈飞复合材料制造中心副主任 梁禄忠:对,这是一个预存料。一丝一丝的就是我们用的这个碳纤维,然后你手碰上比较黏,这是我们未固化状态的树脂。

原来,这就是现代飞机制造中至关重要的碳纤维复合材料。在这里,碳纤维和树脂被结合在一起,所以被称为复合材料,不过,这软绵绵的状态,怎么能实现高强度呢?

航空工业沈飞复合材料制造中心副主任 梁禄忠:这个树脂是未固化状态的。如果到液压罐里头,经过高温高压,发生交联化学反应形成大分子量的固化后的零件,就会变成一个非常硬质的板材状态。

记者:烧完之后什么样?

航空工业沈飞复合材料制造中心副主任 梁禄忠:就像这种,你看看他已经非常坚硬了,你看,并且它这个过程是不可逆的,再加温之它不重新变软。因为它的重量只有铝合金的0.6左右,但是它的强度和这个钢度都比铝合金还要高。

如今,先进的复合材料不仅在歼11B这样的军用飞机上使用,在民用飞机上,这种碳纤维复合材料也大有用武之地,未来,更大规模地使用复合材料也是下一代飞机的发展方向之一。

航空工业沈飞复合材料制造中心副主任 梁禄忠:一代飞机一代材料,像目前在我们民机项目上用量接近10%左右,那未来可能会达到50%左右。

3D打印成为战机研制新手段

航空工业作为高端制造业,一直在引领着制造技术的进步。目前,全新的3D打印技术正在成为人们改变制造业格局的希望,而事实上,在中国战鹰的身上,这种先进制造技术已经展开了广泛的应用。我们的记者也是首次探访了能够为歼击机“打印”零件的神奇工厂。

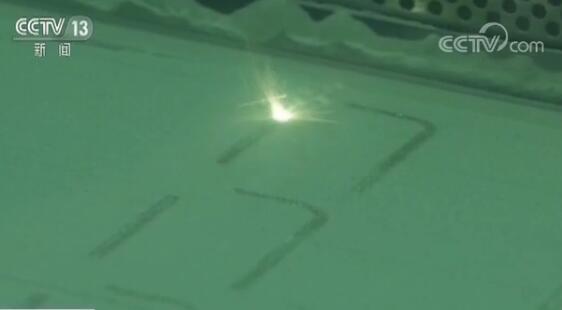

正在进行烧结的零件

这间特殊的车间,正在用独特的方式生产飞机上的零部件。这种方式,被称为激光增材制造,是我们常说的3D打印技术中的一种,通俗地理解,在这里,材料不是切削打磨出来的,而是一点一点长出来的。

航空工业沈飞工艺研究所 李晓丹 博士:我们看到这个是设备的一个成型仓,那每一次会有刮刀来给送过来一层粉,大概是几十微米的,然后激光头在上边,会根据我们这一层的数模来进行烧结,激光烧结过后的地方,这个金属粉末就变成了固态的零件,就成型了。比如像这个,这个就是我们现在在烧结的零件,它就这样直接就长出来。

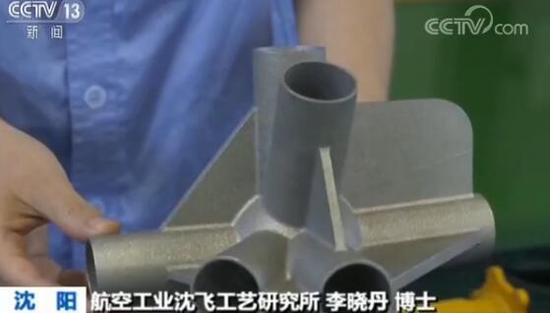

就这样,零件一层一层地生长,每层的厚度只有几十微米,跟头发丝差不多粗细,这样可以大幅提高生产的质量。比如,这个飞机上的接头,左边使用传统铸造方式制造,非常粗糙,需要后续加工,而右边的这个用3D打印制造,看上去光洁得多。

航空工业沈飞工艺研究所 李晓丹 博士:直接成型就是这样的零件,我们稍微做一下后续的处理,就可以来进行应用,而且这个零件的性能,也比原来的性能零件有所提高。还有像这种多通管的这种接头,在原来是不能设计成这样的,因为这个无法实现来制造,现在有了增材制造技术,设计就可以把这个多层管路件设计成这样的情况,解放了设计。

多通管

除此之外,利用激光增材制造技术,还可以生产出传统手段完全无法生产出来的零部件结构,比如,这是一个用新技术设计制造的飞机机翼的前缘,里面布满了这样像蜂窝一样的结构,所以虽然它是一块金属材料,可以拿在手里,就像纸做的一样轻,然而,它的强度却不可小觑。

据了解,我国很早就开始了3D打印材料在歼击机制造上的应用,驰骋大洋的舰载机歼15身上就有3D打印制造的材料。2014年曾在珠海航展上出现的我国的隐身歼击机“鹘鹰”身上,更是大量采用了3D打印的材料。而这些琳琅满目的打印出来的零件,未来也将让中国的战鹰飞得更快更高。

从歼11到歼16 国产重型战机走向系列化

重型歼击机因其出色的性能和极高的研制难度,被视为国家综合国力的标志。近年来,我国通过引进技术,消化吸收,逐步形成了独立自主的重型歼击机研发能力,通过阅兵式亮相的歼11、歼15和歼16,也标志着我国的重型歼击机走向了系列化发展的道路。

作为我国歼击机的主力型号,歼11B在各种重大任务当中正在担纲空中的中坚力量。练兵场上,它是屡夺空战桂冠“金头盔”的狠角色,海上巡航护航,它是跨域出击的排头兵,凭借重型歼击机大体格带来的持久的续航能力,祖国的东西南北各个空域海域,都可以看到它的身影。

以歼11为基础改进而来的我国首款舰载机歼15,也已经成为中国海上力量新的形象代表,2012年,歼15首次成功着舰,到今天也已经过去了五年,这五年来,它也是突破重重困难,挺进远海大洋,练就了全新的本领

航空工业沈阳所总体气动部部长 王奇涛:歼15成功着舰之后,我们设计团队面临的最大难点就是非正常条件下的着舰。比如最大重量的起飞,最大着舰重量的着舰,非对称外挂的降落,夜间的航行。我们通过精确的计算模拟,设计出最合理的操作策略,和飞行员一起,把风险降到最低。

而在建军九十周年的阅兵式上,全新研制的歼16战机作为中国重型歼击机的新成员也以战斗姿态首次亮相,它拥有强大的雷达和航电设备,看得远,又能使用国产的精确制导武器,打得准,标志着我国成为继美、俄之后能够独立研制双发重型多用途歼击机的第三个国家。歼11、歼15、歼16这三个长相相似却又更有本领的空中兄弟,正在担负起中国海空力量的主力中间。

航空工业歼15舰载机总设计师 中国工程院院士 孙聪:这五年的过程中,我们紧跟世界先进技术,实现了飞机研制的跨代发展,歼击机新机研制,从三代到四代的跨越,从有人到无人的跨越。也为我们航空工业的发展,奠定了坚实的基础。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414