摘要

采用等离子喷涂法制备了钽金属涂层, 用电子显微镜分析了不同工艺条件下钽涂层的化学成分、表面形貌,测试了涂层与基材的结合强度。 结果表明,采用优化的等离子喷涂工艺参数,可以制取组织致密、厚度均匀的钽涂层;钽粉的颗粒尺寸对材料的熔化状态影响较大;在试验的喷距范围内,喷距对粉末的熔化状态和涂层结合强度均无明显影响。

前言

钽具有优良的化学稳定性和抗腐蚀性能, 且加工性能良好,已广泛应用于电子、冶金、能源、化学化工、生物等领域。 在现代医学中, 钽与人体组织具有良好的生物相容性;在化学工业领域,用钽替代不锈钢, 耐蚀寿命可提高几十倍; 特别是在电子工业, 钽是性能优异的现代电容材料之一, 对X射线、电磁波有着优良的屏蔽能力, 可以取代贵重金属铂, 大大降低使用成本。

国内外已开展采用粉末冶金、真空离子溅射等工艺生产钽制品的研究,但是采用热喷涂方法制备钽涂层的研究目前还鲜见相关报道。在高温环境中,钽易发生氧化作用,利用等离子体焰流还原气氛可调的特点可以降低钽的氧化程度,制备结合强度高、组织致密的金属涂层。本文研究了等离子喷涂工艺参数对钽涂层熔化状态和结合强度的影响,为获得优质的钽涂层提供可靠的试验依据。

试验方法

基材选用 LY12 硬铝,涂层材料选择粒度为 140 目、300 目的冶金一级钽粉[ w( Ta)=99.50%,w(O)≤0.40 %]。基材利用喷砂方法进行预处理,以获得新鲜干净的工作表面。

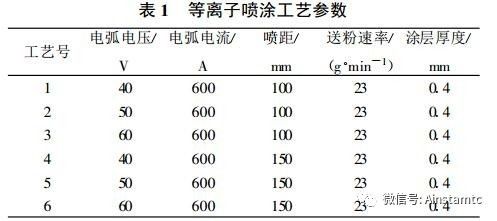

采用SULZER &METCO 9M 等离子喷涂装置制备钽涂层, 主气采用氩气,辅气采用氢气,喷涂试验参数见表1。

采用РЭММА-102 型扫描电镜定性观察涂层的表面形貌及微观组织结构。采用KYKY-1010B 扫描电镜附带能谱仪进行涂层微区成分定量分析。在1196 INSTRON力学试验机上测定涂层的结合强度。

结果与讨论

(1)等离子功率对粉末熔化的影响

采用3种不同功率制备的 300 目钽粉涂层表面形貌见图 1,钽颗粒熔化后撞击到金属表面,充分变形后凝固形成致密涂层。

对比分析可知, 等离子弧功率与粉末的熔化状态并不成正比。 等离子弧功率为 20 kW 时, 就可以使钽粉熔化, 但是钽颗粒的温度低、速度慢、冷却快, 撞击基材表面后不能充分延展, 造成涂层表面粗糙度较大。 等离子弧功率为 30 kW 时, 钽颗粒温度高 、速度较快, 撞击基材表面后充分延展, 涂层表面的均匀性最佳。 当等离子弧功率达到 36 kW 时, 随着等离子的焰流速度加快, 涂层氧化减少, 钽粉在等离子焰流停留时间缩短, 受热不充分, 熔化反而变差。 在相同的功率条件下, 在本试验的喷涂距离内, 改变喷距对粉末熔化状态的影响不大,100,150 mm 喷距下钽粉的熔化效果几乎相同。

(2)粉末粒度对涂层组织的影响

采用 2 号工艺制备的 140 目钽粉涂层形貌见图 2 。 由图 1b和图 2 比较分析可知, 钽粉的粒度对喷涂效果有极大的影响。 粒度较大时, 由于涂层快速凝固的特点, 粉末颗粒来不及铺展即凝固, 因此表面的均匀性较差。 粒度较小时, 颗粒的熔化状态好, 但是粉末的损耗大, 沉积效率较低。

采用 2 号工艺制备的钽涂层剖面组织见图 3, 其中右边黑色部分为 LY12 硬铝基材, 左边灰色部分为钽涂层。 钽涂层组织致密, 基本上消除了各层之间的宏观层间界面, 但仍然出现了少量孔隙。 改善粉末的熔化效果, 就可以有效地控制孔隙的数量。 由图 4 钽涂层表面高倍形貌可以清晰地观察到, 涂层外表凝固冷却速度较快, 热应力较大, 产生了微裂纹。 而涂层内部由于缓冷作用, 减少了热应力的影响, 未发现明显的微裂纹。 由于大气等离子喷涂工艺的快速凝固特点, 难以完全消除孔隙与微裂纹。

(3)喷涂距离和气体流量对涂层成分的影响

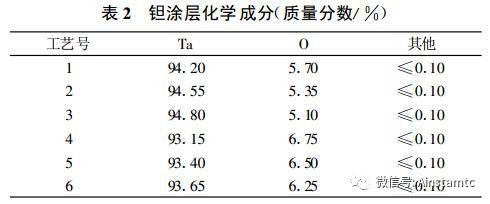

采用能谱技术分析了 300 目钽涂层的化学成分, 结果见表 2。在电弧电流保持不变的情况下, 改变电弧电压, 随着氢气流量的增加、等离子焰流还原性气氛的加强, 减缓了涂层的氧化。 由于等离子焰流还原效应主要集中在约 100 mm 长的范围内, 若喷距超过 100 mm 时 , 涂层的氧化作用必然加剧。

(4)涂层结合强度测试

参照 GB 8642 —88《热喷涂层结合强度的测定》,拉伸试样的尺寸选定为40 mm×50mm;采用表1所列2号工艺制作了厚度0.5mm的钽涂层,将喷涂试样与对接件用环氧胶粘结起来,5 对试样经过 48 h 固化后, 进行拉伸测试,夹头速率0.5mm/s,记录最大断裂载荷P(kN),按照公式σ=P/S计算涂层与基材之间的结合强度σ。式中,S为粘结涂层面积(mm2)。结果1~5号试样抗拉结合强度值分别为39.4,45.6,38.6,42.5MPa和46.7MPa,平均值为43.0MPa,可见由于孔隙、微裂纹等缺陷的存在,降低了钽涂层的强度。

(5)涂层物相及成分的深度剖析

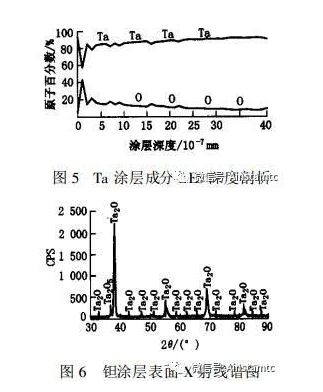

钽涂层的 AES( 俄歇能谱仪)成分深度剖析结果见图 5, 溅射速度为 100 nm/ s, 钽涂层表面 X 射线谱图见图 6。 由图 5, 6 可见,从涂层表面至内部, 氧所占原子百分比的逐渐减小, 由于等离子喷涂的快速凝固, 使氧的扩散受到了限制, 氧主要集中于涂层表面, 以 Ta2O、Ta2O5形式存在,Ta2O为主。

结论

(1)采用适宜的等离子喷涂工艺参数, 可以在铝基体上制备组织致密、结合良好的钽涂层。适当提高电弧电压、控制喷涂距离,钽涂层的氧化是可控的。

(2)钽粉的粒度对涂层的熔化状态影响较大, 针对具体的技术要求, 可以选取不同粒度的钽粉。 在试验喷距范围内, 喷距对钽的熔化状态无明显影响。

(3)钽涂层中的氧主要集中于表面, 以 Ta2O、Ta2O5 形式存在,Ta2O为主。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414