中国的桥梁历史可以追溯到6000多年前,自20世纪50年代建成武汉长江大桥以来,我国在长江、黄河以及其他河流陆续修建了大量的公路、铁路桥梁。近20年来,随着我国经济的发展和高速公路、铁路、沿海通道及海港开发等基础建设,修建了大量跨江跨海桥梁。由于桥梁处于海洋或恶劣自然环境条件下,结构的耐久性问题越发严峻,桥梁涂装工程成为系统工程中非常重要的环节。

钢桥涂装标准及案例

01

桥梁钢结构防腐涂装标准

基础性标准:

GB/T 30790.2-2014《防护涂料体系对钢结构的防腐蚀保护-环境的分类》

GB/T 15957-1995《大气环境腐蚀性分类》

桥梁防腐涂装行业标准铁道行业标准:

TB/T 2486-1994《铁路桥梁涂膜劣化评定》

TB/T 1527-2004《铁路钢梁保护涂装》

TB/T 2772-1997《铁路钢桥用防锈底漆供货技术条件》

TB/T 2723-1997《铁路钢桥用面漆、中间漆供货技术条件》

化工行业标准:

HG/T 3656-1999《钢结构桥梁漆》

HG/T 3668-2000《富锌底漆》

交通行业标准:

JT/T 722-2008《公路桥梁钢结构涂装技术条件》

JT/T 694-2007《混凝土桥梁表面涂层防腐技术条件》

JT/T 695-2007 《悬索桥主缆防腐涂装技术条件》

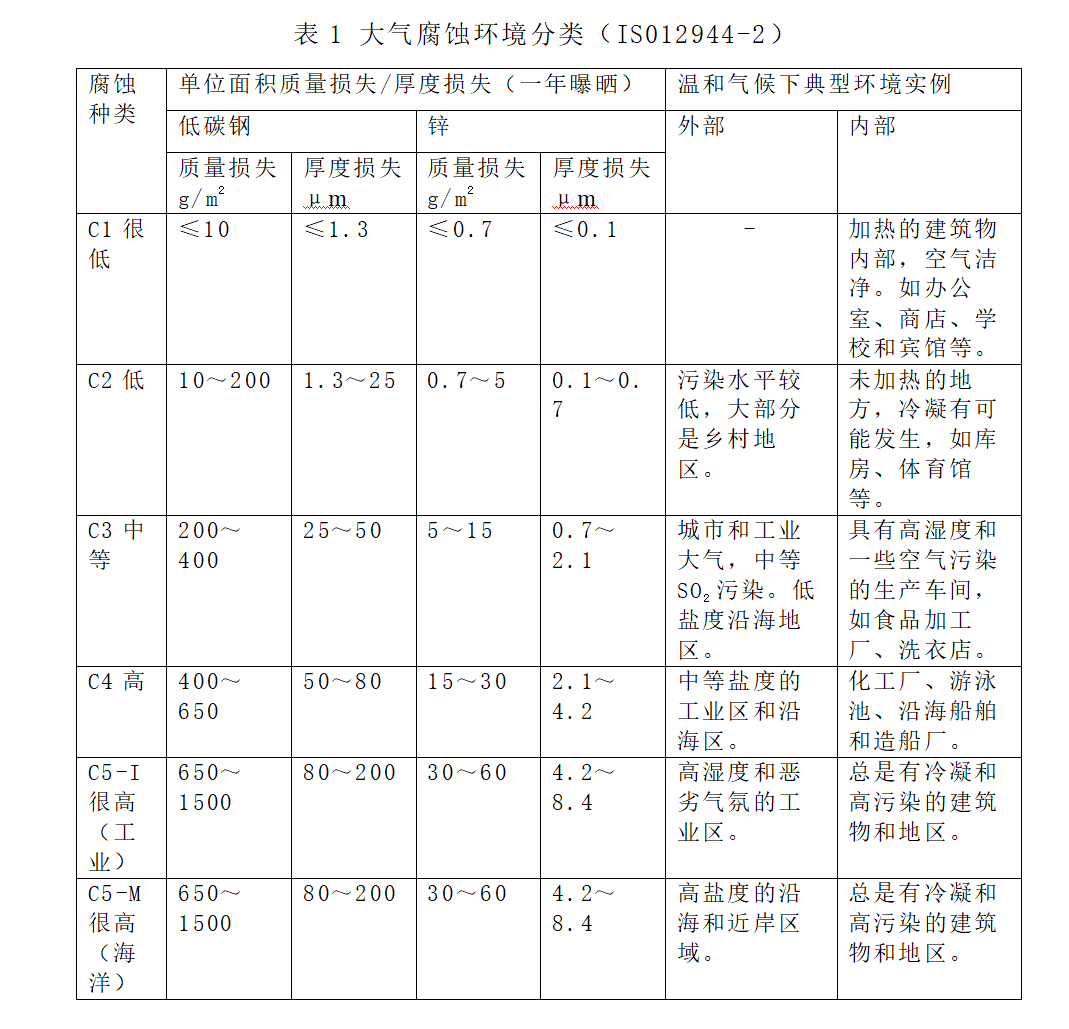

大气腐蚀环境分类(IS012944-2)

02

桥梁涂料的发展及案例

20世纪50年代,桥梁防护采用以天然原料为主的低档涂料,防护性能差,部分桥梁一年后出现严重腐蚀。随即出现了以锌钡白面漆、红丹防锈漆及金红石型钛白粉与长油度季戊四醇醇酸树脂面漆,取得了良好的效果。

南京长江大桥 枝城长江大桥

20世纪80年代,随着交通事业的飞速发展,环氧富锌、无机富锌、环氧云铁以及丙烯酸聚氨酯被广泛应用。

上海杨浦大桥 广东虎门大桥

21世纪以来,人们对于桥梁涂装有了更高的要求,既要求更长的保护周期(20年、30年及以上),又要求安全、健康、环保,符合最新的环境要求,各种新型防腐涂料逐渐被应用。

重庆朝天门大桥 杭州湾跨海大桥

展望未来,随着中国的经济发展,一批批更大的越江跨海大桥工程的建设,中国桥梁必将创造更大的的成就,桥梁防腐涂装技术将随之发展。

涂料基本知识

01

涂料组成

涂料一般由四种基本成分:成膜物质(树脂、乳液)、颜料(包括体质颜料)、溶剂和添加剂(助剂)。

常见涂料成分

成膜物质——是涂料的基础,它对涂料和涂膜的性能起决定性的作用,它具有粘结涂料中其它组分形成涂膜的功能。可以作为成膜物质的使用的物质品种很多,当代的涂料工业主要使用树脂。树脂是一种无定型状态存在的有机物,通常指高分子聚合物。过去,涂料使用天然树脂为成膜物质,现代则广泛应用合成树脂,例如:醇酸树脂、丙烯酸树脂、氯化橡胶树脂、环氧树脂等。

颜料——是有颜色的涂料(色漆)的一个主要的组分。颜料使涂膜呈现色彩,使涂膜具有遮盖被涂物体的能力,以发挥其装饰和保护作用。有些颜料还能提供诸如提高漆膜机械性能、提高漆膜耐久性、提供防腐蚀、导电、阻燃等性能。颜料按来源可以分为天然颜料和合成颜料;按化学成分,分为无机颜料和有机颜料;按在涂料中的作用可分为着色颜料、体质颜料和特种颜料。涂料中使用最多的是无机颜料,合成颜料使用也很广泛,现在有机颜料的发展很快。

溶剂——能将涂料中的成膜物质溶解或分散为均匀的液态,以便于施工成膜,当施工后又能从漆膜中挥发至大气的物质,原则上溶剂不构成涂膜,也不应存留在涂膜中。很多化学品包括水、无机化合物和有机化合物都可以作为涂料的溶剂组分。现代的某些涂料中开发应用了一些既能溶解或分散成膜物质为液态,又能在施工成膜过程中与成膜物质发生化学反应形成新的物质而存留在漆膜中的化合物,被称为反应活性剂或活性稀释剂。溶剂有的是在涂料制造时加入,有的是在涂料施工时加入。

助剂——也称为涂料的辅料,由于其使用的目的,方法或性能要求的不同,而需要使用不同的助剂;一种涂料中可使用多种不同的助剂,以发挥其不同作用。(例如:消泡剂、润湿剂、防流挂、防沉降、催干剂、增塑剂、防霉剂……等)

02

涂料的成膜机理

物理成膜机理:

依靠涂料中溶剂的蒸发或热熔的方式而得到干硬涂膜的干燥过程称为物理机理固化。常见的涂料产品包括:氯化橡胶涂料、丙烯酸树脂涂料、乙烯、沥青、冷喷锌等。

特点:可逆性、热塑性、成膜不依赖温度、重涂性好。

物理成膜常见涂料产品(氯化橡胶涂料、沥青、冷喷锌)

化学成膜机理:

化学成膜是指先将可溶的(或可熔的)低相对分子质量的聚合物涂覆在基材表面以后,在加温或其他条件下,分子间发生反应而使相对分子质量进一步增加或发生交联而成坚韧的薄膜的过程,这种成膜方式是热固性涂料的成膜方式。

常见形式:干性油和醇酸树脂通过和氧气的作用成膜,氨基树酯与含羟基的醇酸树酯、聚酯和丙烯酸树脂通过醚交换反应成膜,环氧树酯与多元胺交联成膜等。

特点:不可逆,耐溶性、热固性、成膜速度以及温度、严格的重涂间隔。

桥梁涂装施工

01

制作总体方案

现在桥梁的部件涂装大部分在车间内完成,其底材处理和涂装工艺基本如下:

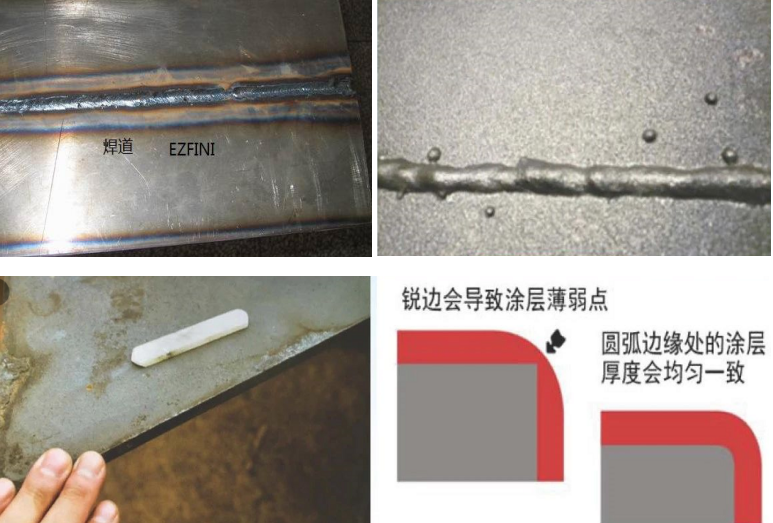

(1) 结构预处理

构件在喷砂除锈前进行钢结构的预处理,包括:将粗糙焊道打磨光滑、去除飞溅的焊渣等;将锐角边打磨成R2的钝角;切割边的峰谷差小于1mm等。

钢板预处理前状态

(2) 除油

将构件表面的油污清除干净。

构件表面除油污

(3) 除盐分

测量钢结构表面氯离子含量应小于7?g/㎝2,如超过这个数值,应使用高压进行清洗。

构件表面盐分污染

(4) 喷砂除锈

新建桥梁一般都是采用磨料喷砂方式清除钢板表面氧化皮、锈蚀及涂料等污染物。桥梁一般除锈清洁度等级要求为ISO8501-1中Sa2.5/Sa3标准,粗糙度达到Rz30~100?m。

喷砂除锈及所使用的钢砂

喷砂除锈前后的钢箱梁

(5) 涂装条件

涂装条件有:当环境相对湿度小于85%,或钢板表面温度大于露点。温度3℃以上时,才能进行涂装施工。准备设备有全封闭喷涂车间、喷雾处理系统、除湿加温系统、高压无气喷涂机等。

预涂装前准备厂房及设备

(6) 涂装过程

涂装过程是最为关键的一环,其中要注意以下几点:

油漆混合:大面积施工时采用整套油漆混合,小面积修补采用零星油漆混合。

喷漆前防护:每道油漆喷涂前均需要提前对工地焊缝处、高强螺栓连接磨面、螺纹孔内壁及容易造成漆雾交叉污染部位进行遮挡防护。

预涂:每道油漆前均需要提前对过焊孔、焊缝周围、自由边、加劲板等不易喷涂的部位进行预涂,以便更好的达到涂层厚度。

涂装:分为有气喷涂和高压无气喷涂,目前桥梁重腐蚀涂料大多数均采用此种涂装方法,其特点是施工效率高,可以厚膜施工,适用于高固高粘度涂料。

涂装及高压无气喷涂机

涂层表面清洁拉毛:涂层表面实干后,表面出现漆雾、颗粒、锌盐等污染物。

通过以上的工艺叙述可以看出,现在钢桥梁的施工基本可以满足防腐的需要,并且可以达到良好的涂装效果。

涂装检测基本知识

(1) 漆膜外观检测

漆膜外观应满足以下要求:底漆、中层漆、面漆漆膜不允许有针孔、气泡、裂纹、咬底、渗色、漏涂、流挂、局部剥落等缺陷;面漆表面应平整均匀、漆膜丰满、色泽一致。检查方法经协商可采用肉眼或用放大镜观察。

(2) 漆层厚度检测

该检测应在每一涂层干燥后进行。全部涂装完毕后,再检测总厚度。检测方法是:用漆膜测厚仪检测,每10㎡(漆膜面积不足10㎡的按10㎡计)作为一处,细长体每3~4米长作为一处,每处测3~5点。每处所测各点厚度的平均值,不得低于规定涂层总厚度的90%,且不高于120%。每处所测各点厚度中的最小值不应小于规定涂层总厚度的70%。

(3) 喷砂后除锈清洁度检测

根据项目设计要求,采用目视(GB/T8923.1/ISO8501-1)对喷砂后的除锈清洁度进行全面检测,新建桥梁钢结构一般至少达到Sa2.5级或Sa3.0级。

(4) 喷砂后粗糙度检测

根据项目设计要求及规范要求,使用粗糙度比对样块(GB/T13288.2)、触针法(GB/T13288.4)、复制胶带法(GB/T13288.5)进行检测。

(5) 喷砂后灰尘清洁度检测

根据项目设计要求及规范要求,对喷砂后钢板表面的灰尘清洁度(GB/T18570.3)进行检测,一般要求灰尘数量不大于三级,灰尘颗粒大小不大于2级。

(6) 喷砂后表面可溶盐分含量检测

根据项目设计要求及规范要求,对喷砂后钢板表面的可溶性盐分含量(GB/T18570.6和GB/T18570.9)进行检测(一般≤70mg/m2)。

(7) 涂装条件检测

根据项目设计要求及规范要求,对涂装前的环境条件(环境温度、空气相对湿度、钢板温度、露点、风速)进行检测,满足要求后方能进行涂装作业。

(8) 涂层湿膜厚度检测

为了更好地一次性喷涂达到所规定的的干膜厚度,喷涂过程使用湿膜卡进行湿膜厚度测量,以助于喷漆抢手掌握喷涂速度。

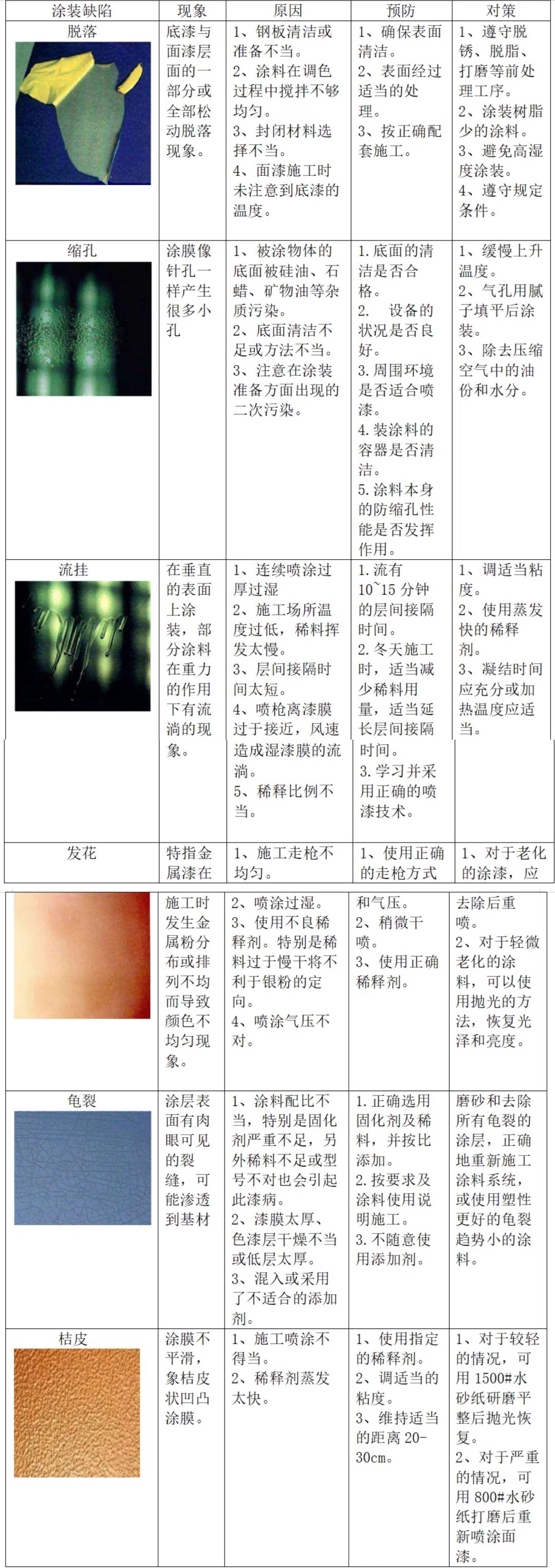

常见涂装缺陷及处理

涂装缺陷是涂料设计、制造、运输、贮存、涂装全过程中质量控制环节出现问题的综合体现。因此,产生涂层缺陷的原因往往是多方面的,有时候甚至是相当复杂的。但根据统计,涂料不符合涂装要求和使用要求,或者不适当的涂装工艺和施工是造成涂装缺陷的主要环节。虽然我国桥梁的施工有了很大的发展,但是在工艺控制上仍然存在着一些问题,经过对已涂装桥梁的考察,我们发现主要问题如下:

我国桥梁钢结构涂装展望

伴随着国家创新、协调、绿色、开放、共享五大发展理念的引领,钢制桥梁涂装也将会在不久的将来发生革命性的变化。目前涌现了大量的新的技术、新的工艺、新的材料和新的设备。

01

涂装新工艺方式

传统的桥梁防腐施工条件恶劣,厂房条件差,有时甚至露天施工,以人工喷涂为主,对喷涂人员职业健康危害较大,涂装质量受环境、人员等因素影响占比非常大。

港珠澳大桥施工已对钢箱梁涂装施环境提出了较高的要求,对专业化涂装厂房除尘、除湿、环境温度、物料自动循环系统等都有配套要求,对大桥的涂装质量提供了保障。

在港珠澳大桥基础之上,正在建设的深中通道项目秉承”建世界一流跨海通道,创珠江口百年门户工程”的理念,对钢桥防腐涂装提出了从人工施工到机械自动化智能化施工的更高要求,“智能化涂装”将成为未来涂装施工的发展方向, 桥梁钢结构机器人防腐施工将会在不久的将来得以应用。相信在钢桥梁防腐领域的涂装施工自动化、智能化将会很快普及,并且不断提升、完善,更加利于钢桥长效防腐的质量与耐久性。

涂装机器人

02

涂装新材料

随着施工环境的不断改善、人工智能的应用,高性能的涂料将会迎来广阔的发展空间。

(1) 水性涂料

积极响应国家号召,在绿色环保要求不断提高的发展环境之中,清洁环保的水性涂料将会迎来广阔的发展空间并且广泛应用,该涂料主要采用水性无机富锌底漆、水性环氧封闭漆、水性环氧中间漆、水性聚氨酯面漆防腐体系。但是该涂料也具有一定的局限性:面漆耐候性较低、环境适应性较差等。

(2) 冷喷锌涂层

冷涂锌作为高性能涂料,又称为冷镀锌、冷喷锌、涂膜喷锌、锌基等,冷涂锌由原子法处理的高纯度锌粉、有机树脂、挥发性溶剂等组成的单组分防腐材料。镀层的锌含量达96%以上,为钢铁提供良好的防腐保护。即使在很苛刻的环境中,仍能长效保护钢铁表面。防腐性能可以与热镀锌相媲美,甚至优于热镀锌。

芜湖长江公路二桥 横琴二桥

总的来说,环境友好型涂料、低VOC、高防腐性能涂料、智能化除锈、涂装技术等都将成为钢桥梁防腐涂装未来发展方向。但各种新技术目前仍存在不同程度的问题及缺陷,需要在实践中不断总结和完善。相信我们也会在未来的设计体系乃至行业标准涂装体系中看到更多环保且高性能涂料的身影。

结束语

在钢桥梁涂装行业中,随着标准的完善、设计方案的合理制定、恰当到位的管理、优质涂料的研发、智能化涂装技术的革新及行业链条上各相关单位的共同努力,我国钢桥梁防腐将会迎来更友好、更先进、更优越的环境和条件,从而更好地实现长效防腐蚀机制和效能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486