常减压蒸馏装置是原油加工的首道工序,其工作性能及运行周期事关炼厂的运行效益。由于近些年原油重质化和劣质化程度的加深,炼厂的常减压蒸馏装置在运行周期当中极易出现腐蚀问题。常减压装置的腐蚀类型较多且分布较广,为让大家了解常减压装置的腐蚀情况,《石油石化行业资讯》特编辑整理了相关内容,供朋友们参阅。

一、常减压装置的主要腐蚀类型与腐蚀部位

1、盐酸腐蚀

盐酸腐蚀包括以下两种形式:

盐酸露点腐蚀:盐酸露点腐蚀温度一般在100~110℃左右,主要位于初馏塔/闪蒸塔的顶部、塔顶冷回流时的常压塔顶部、塔顶温度跨初凝区的油气冷凝冷却器及其相关管道。

盐酸及湿硫化氢腐蚀:这种腐蚀以湿硫化氢腐蚀为主,主要位于盐酸露点温度以下的塔顶油气冷却器、容器及其相关管道。

2、高温环烷酸腐蚀

加工高酸低硫和高酸高硫的原油蒸馏装置,其环烷酸腐蚀通常发生在240℃的热介质中,腐蚀随着温度的升高而逐渐加剧,一般温度达到400℃左右时,环烷酸开始分解,腐蚀性下降。

环烷酸腐蚀通常发生在常减压加热炉管、转油线、塔底线以及温度大于240℃的设备及相关管线中,在设备和管道中高流速、喘流以及流体转变方向的部位腐蚀将会比较严重。

3、高温硫腐蚀

加工高酸高硫原油蒸馏装置的高温硫腐蚀环境主要位于介质温度≥220℃的塔器、换热器、容器、加热炉炉管及其相关管道。

二、常减压装置工艺防腐控制措施

1、电脱盐注水

电脱盐注水的目的是使原油中的水溶性无机盐溶解到水中,并通过电脱盐排水脱除。注水可以采用工艺处理水、新鲜水和软化水等。

2、注破乳剂

破乳剂是一种高分子量的非离子型表面活性剂,其作用是破坏电脱盐罐内的油水乳状液,促进油水分离。破乳剂具有很强的针对性,破乳剂的选择须通过破乳剂评价试验确定。破乳剂分为水溶性和油溶性两类。水溶性破乳剂通常稀释到1%,采用计量精确的注入泵注入。油溶性破乳剂采用原剂通过注入泵注入。

3、脱钙剂

在电脱盐过程中注入脱钙剂能脱除原油中的部分有机钙和其它有机金属化合物,减少钙对后续催化裂化装置催化剂的影响。

4、加热炉露点腐蚀控制

控制常压炉、减压炉所用的燃料气硫含量。控制排烟温度,确保管壁温度高于烟气露点温度10-15℃。

5、注中和剂

塔顶注入中和剂的主要作用是中和塔顶的腐蚀性酸液,提高冷凝液的pH值,减缓设备的腐蚀。注入中和剂的量可根据冷凝水PH值来确定和调节。

6、注缓蚀剂

常减压装置塔顶冷凝冷却系统的缓蚀剂主要采用成膜性缓蚀剂,其成分包括烷基吡啶季胺盐、烷基酰胺、烷基咪唑啉季胺盐、成膜剂和添加剂。成膜性缓蚀剂能吸附在金属表面,形成一层疏水性的保护膜,割断了腐蚀介质与金属的接触途径,从而达到减缓腐蚀的目的。缓蚀剂分为水溶性和油溶性两类。

7、塔顶注水

在常减压装置的初馏塔塔顶、常压塔塔顶和减压塔塔顶通过注水可控制和调节初凝区的位置、抑制氨盐结垢,避免垢下腐蚀的产生和稀释初凝区的酸液,提高初凝区的pH值。注水可以采用工艺处理水、新鲜水和软化水,可根据企业实际情况确定。注水时应控制注水中腐蚀介质含量,避免注水管堵塞。

8、注入高温缓蚀剂

当加工低硫高酸或高硫高酸的原油时,需要注入高温缓蚀剂预防高温环烷酸腐蚀。高温缓蚀剂一般为两类,一类是含有活性硫组分的非磷系缓蚀剂,一类是磷系缓蚀剂。非磷系缓蚀剂的活性硫组分在高温下能产生硫化物作用,从而形成一层硫化物的膜以阻止环烷酸的腐蚀,但是随着温度的升高和酸值的增加。硫化物膜会与具有活性的环烷酸亚铁反应而失去保护作用。磷系缓蚀剂在高温下具有一定程度的热裂解作用,从而形成具有活性组分的物质,其与金属能形成一层很质密的膜,达到保护金属外壁的作用。

9、原油注碱

原油注碱工艺是抑制环烷酸腐蚀的重要手段。如果炼油厂采用渣油直接进焦化流程,可考虑注碱。原油注碱可在原油泵入口、原油泵出口、加热炉入口和转油线位置注入。

10、塔顶温度控制

常减压装置塔顶温度的变化会导致冷凝水初凝区位置的迁移,造成腐蚀部位的漂移,对塔顶的腐蚀控制产生不利的影响。生产过程中需要核算塔顶油气露点温度,控制塔顶内部操作温度高于露点温度。

11、原油调合控制

在常减压生产过程中,需要对进常减压装置的原油中的酸值和硫含量进行监控,确保装置的长周期安全运转。进装置原油的酸值和硫含量必须控制在装置的设计范围内,如果原油硫含量和酸值不能满足常减压装置设计加工原油硫含量和酸值的要求时,可考虑在罐区对原油进行调合,目前业内已有近红外原油快速评价技术和原油在线调合技术,可以对进常减压的原油进行精密调合,同时根据原油快速评价的预测结果对常减压的操作进行前馈的指导。目前金陵石化、茂名石化、北海炼化、镇海炼化、广西石化等企业均采用了该项技术。

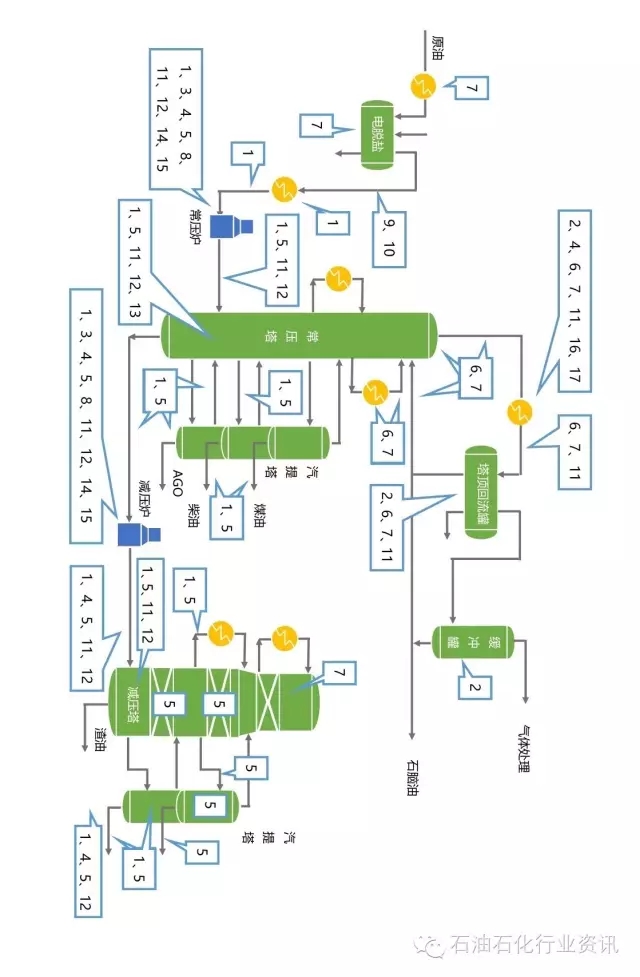

三、常减压装置主要损伤机理对应:

1、硫化

2、湿H2S损伤

3、蠕变/应力断裂

4、连多硫酸腐蚀开裂

5、环烷酸腐蚀

6、氯化铵腐蚀

7、HCL腐蚀

8、氧化

9、碱开裂

10、碱腐蚀

11、磨蚀/磨蚀-腐蚀

12、氯化物应力腐蚀开裂

13、885。F脆化

14、不同金属焊缝开裂

15、燃灰腐蚀

16、氨应力腐蚀开裂

17、液态金属脆化

四、常减压常见腐蚀点示意图(图中腐蚀类型序号参见上述对应内容)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414