某核电紧固螺栓用于连接鼓形滤网减速机轮毂与辐条,材料为奥氏体不锈钢,规格为M24mm×140mm,力学性能等级为GB/T 3098.6-2014《紧固件机械性能不锈钢螺栓、螺钉和螺柱》要求的A4-70级。大修期间在对设备进行检查时发现有5个螺栓缺失,2个螺栓断裂,大部分螺栓已松动。

图1 断裂螺栓装配位置

断裂螺栓现场装配位置如图1所示。为了查明该连接螺栓失效原因,防止断裂再次发生,笔者对其进行了检验和分析。

理化检验

1宏观检验

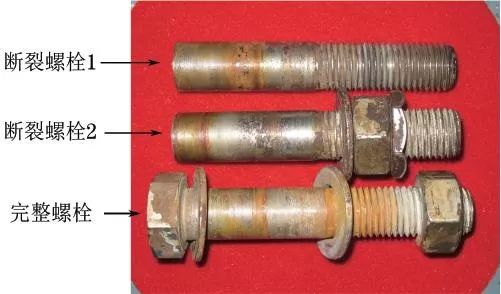

图2 断裂及完整螺栓宏观形貌

图2为断裂螺栓宏观形貌。可见螺母已丢失,经与完整螺栓对比可见,两螺栓均断裂于螺栓头部与光杆连接处,断口及光杆表面均覆盖有黄褐色腐蚀产物。

图3 断口宏观形貌

图3为清洗后的螺栓断口宏观形貌。由图3可见:两断口形貌相似,断面平齐,几乎看不到塑性变形;断口中部为瞬断区,该区面积较小,略微凸起,呈细长条状;断裂源位于螺栓外表面,断口边缘分布有较多的放射状台阶,整个断口呈明显的多源双向疲劳断裂特征。

2常规理化检验

在断裂螺栓上取样进行化学成分、室温拉伸、非金属夹杂物、显微组织等检验分析。表1和表2分别为化学成分分析和室温拉伸试验结果。非金属夹杂物含量按照GB/T 10561-2005《钢中非金属夹杂物含量的测定———标准评级图显微检验法》中的A法进行评定。

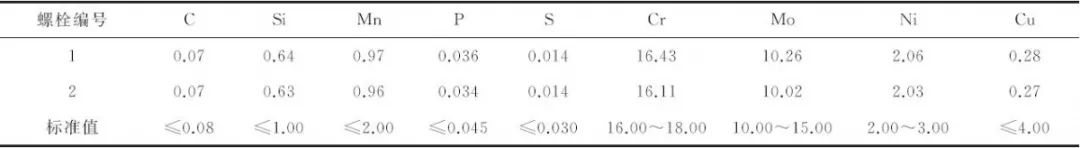

表1 断裂螺栓化学成分(质量分数)

表2 断裂螺栓室温拉伸性能

由表1和表2可见,断裂螺栓的化学成分及室温拉伸性能均符合GB/T 3098.6-2014技术要求。

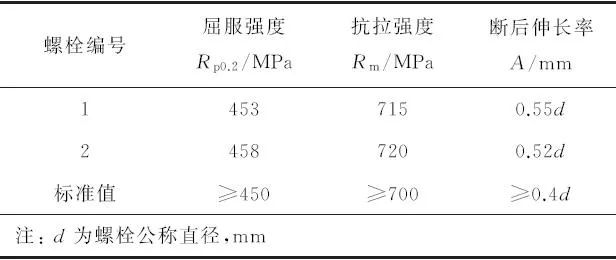

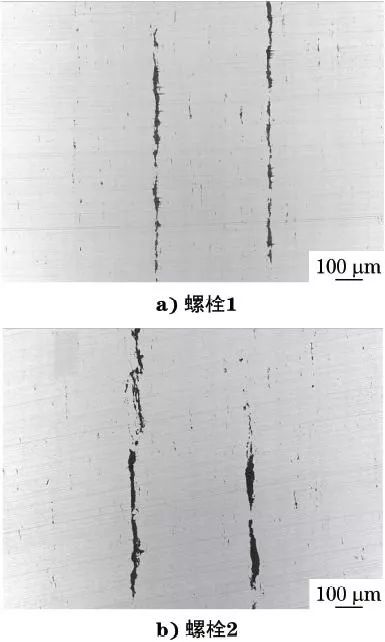

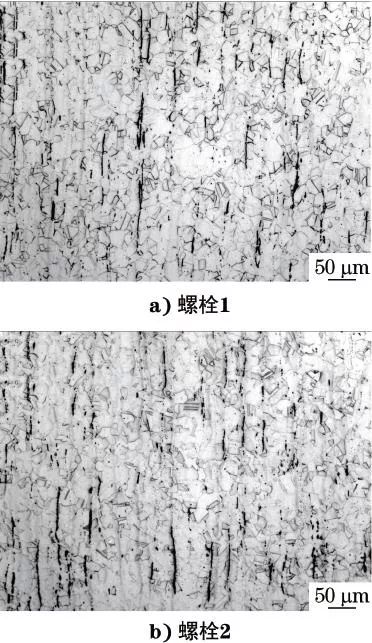

图4 断裂螺栓非金属夹杂物形貌

由图4可见,两螺栓组织中均存在较多的非金属夹杂物。其中黑色长条状夹杂物为硅酸盐类夹杂物,非金属夹杂物含量评定结果为:A1,B0,C3e,D2。

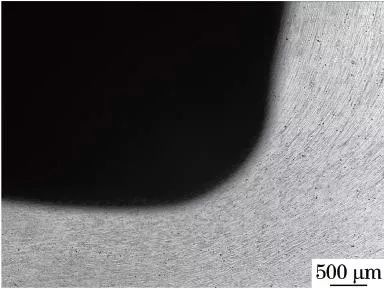

图5 断裂螺栓显微组织形貌

图5为断裂螺栓显微组织形貌,侵蚀剂为王水,检验设备为Zeiss Axiovert 200MAT倒置万能材料显微镜。由图5可见,螺栓显微组织为奥氏体+少量条状铁素体,未见明显组织异常。

图6 完整螺栓头部与光杆过渡圆角形貌

在同批次未断裂螺栓头部与光杆连接部位取样,制成金相试样后在显微镜下观察,如图6所示。可见螺栓头部与光杆连接部位的过渡圆角呈钝角,且过渡圆滑,加工流线形态较好,未发现明显的结构异常。

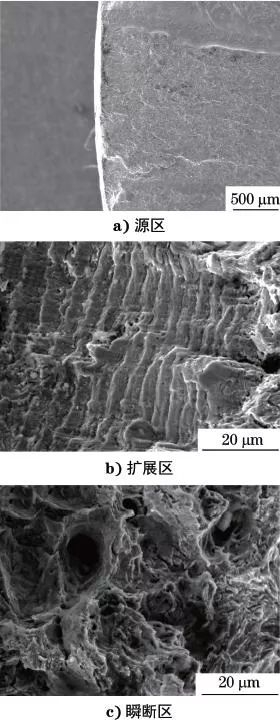

3断口微观分析

两失效螺栓断口形貌相似,取失效螺栓1断口置于TESCAN VEGA 5136扫描电子显微镜(SEM)下观察,如图7所示。

图7 螺栓断口微观形貌

断口边缘启裂区可见放射状台阶,属多源断裂,见图7a);两侧扩展区有明显的疲劳条带,呈明显的疲劳断裂特征,见图7b);瞬断区面积较小,微观上呈韧窝形貌,见图7c)。

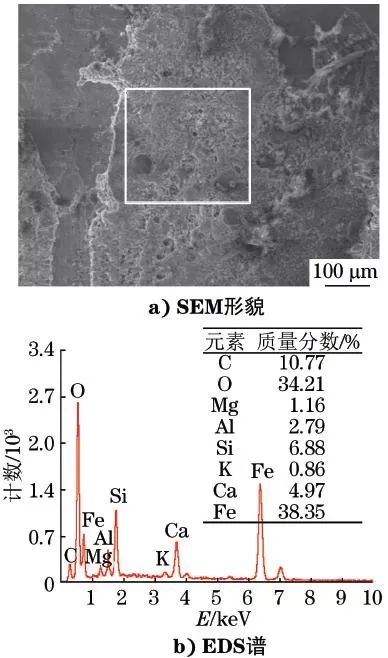

图8 断口表面腐蚀产物SEM形貌及EDS谱

图8为断口附近黄褐色腐蚀产物能谱(EDS)分析结果。可见腐蚀产物主要为铁的氧化物,未见有腐蚀性元素存在,说明腐蚀不是引起螺栓疲劳断裂的主要原因。

综合分析

由上述理化检验结果可见:失效螺栓的化学成分、室温拉伸性能均符合GB/T 3098.6-2014技术要求;螺栓显微组织为奥氏体+少量铁素体,组织中存在较多的非金属夹杂物,尤其是硅酸盐类夹杂物含量较高,且部分夹杂物超尺寸。

螺栓头部在镦制成型时,头部与光杆连接部位的组织和夹杂物随头部镦粗而趋于横向分布,降低了该处的综合力学性能,且由于夹杂物变形能力较差,在钢与夹杂物界面处形成了显微裂纹,螺栓受力时,这些显微裂纹成为疲劳破坏的启裂源。若密集的夹杂物暴露于螺栓表面,将加速疲劳裂纹的形成和扩展。

断口附近腐蚀产物能谱分析结果显示未见有腐蚀性元素存在,表明腐蚀不是引起螺栓断裂的主要原因。螺栓断口分析结果表明,螺栓断裂形式为多源双向疲劳断裂。

结合现场检修情况可知,该设备大部分螺栓已松动,设备转动时,鼓形滤网辐条上下滑移,对螺栓产生了较大的剪切应力,循环往复,最终导致螺栓双向疲劳断裂。导致螺栓松动的可能原因较多,设备运行过程中的振动、高低载荷变化、冲击、安装时预紧力过低、未采取适当的防松措施、装配方法不得当等,都有可能引起螺栓松动。

结论及建议

螺栓断裂形式为多源双向疲劳断裂。造成螺栓断裂的主要原因为螺栓松动后,设备旋转过程中鼓形滤网辐条上下滑动,使螺栓承受较大的剪切应力,并最终导致螺栓双向疲劳断裂;螺栓组织中的大量超尺寸硅酸盐类夹杂物在一定程度上加速了疲劳裂纹的形成和扩展。

建议提升螺栓原材料生产质量,将原材料组织中的非金属夹杂物含量和尺寸控制在合理水平;螺栓安装时应遵循一定的紧固顺序原则,并采取防松措施,例如增加防松垫圈、定期进行力矩校核和拧紧等。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763