古人对铜器的作用是非常看重的,认为铜器牢固,在其上留下的铭文可以永传不朽,而这些流传下来的铭文也成为了我们研究古代历史的重要依据。青铜作为古代最早发现的金属之一,其“千年不腐”的特点令人称奇,下面让我们来详细了解一下铜的耐腐蚀性能,看看千年铜器耐腐蚀是如何做到的?

纯铜的耐腐蚀性

铜是正电性金属,当Cu→Cu2++2e-时,铜的标准电极电位为+0.337V,当Cu→Cu++e-时,其标准电极电位为+0.521V,比标准氢电极电位高,但比氧电极标准电位低。因此,一般铜在水溶液中腐蚀时,主要为氧去极化腐蚀,不会产生氢去极化腐蚀。

当腐蚀介质中没有氧化剂存在时,铜是耐蚀的。在去气的水溶液、非氧化性酸(盐酸、稀硫酸)和有机酸(醋酸、柠檬酸、乳酸、草酸)等介质中,铜具有较高的化学稳定性,比较耐蚀。

当溶液中有氧化剂存在时,有可能在阴极进行氧化剂的还原,若其阴极过程的电位比铜的离子化电位更高,则会加速铜的腐蚀。在去气硫酸、硝酸、浓硫酸、去气氢氧化钠等含氧化剂的酸性或强碱性溶液中,铜会发生腐蚀。但氧化剂的存在,也可能在阳极进行氧化作用,在铜表面生成Cu2O和Cu(OH)2等保护层,阻碍腐蚀的进行。

在中性或弱碱性溶液中,特别是有溶解氧存在时,铜可进行钝化,表面产生氧化膜而阻止腐蚀。若介质能溶解这种保护层,则阳极阻滞作用消失。

根据上述特点,不难理解铜在下述不同介质中的腐蚀行为。

在大气中,铜是很耐蚀的。这是因为铜的热力学稳定性高,不易氧化,即使长期暴露在大气中的铜,先在表面生成紫红色的Cu2O,然后逐渐生成CuCO3?3Cu(OH)2保护膜。

在工业大气中生成CuSO4?3Cu(OH)2保护膜,在海洋大气中生成CuCl2?3Cu(OH)2保护膜,可阻止铜的进一步腐蚀。铜耐海水腐蚀,腐蚀率约为0.05mm/年。此外,铜离子有毒性,使海生物不易黏附在铜合金件表面上,避免了海生物的腐蚀,故常用来制造在海水中工作的设备或舰船零件。铜耐淡水腐蚀,家用燃气热水器、空调等都采用铜管。

在淡水、海水或中性盐溶液中(从中性到pH<12的碱溶液中),由于氧化膜的作用,使铜出现钝态,因此,铜是耐蚀的。在这种条件下,溶液中的氧能促进难溶腐蚀产物膜生成,增加氧含量反而使腐蚀速率降低。若水中含有氧化性盐类(如Fe3+离子或Cr3+),则将加速铜的腐蚀。

在含氨、NH4+或CN-等离子的介质中,因形成[Cu(NH)3]2+或[Cu(NH)3]2-络合离子,大大降低了溶液中的铜离子浓度,使铜迅速腐蚀。若溶液中同时含有氧和氧化剂,则腐蚀更严重。

铜不耐硫化物腐蚀,在潮湿且含有SO2、H2S的介质中会被强烈腐蚀。

纯铜的力学性能不高,铸造性能不好,且许多情况下耐蚀性也不好。为了改善这些性能,常在铜中加入合金元素Zn,Sn,Ni,Al和Pb。为了某些特殊的目的,有时还加入Si,Ti,Mn,Fe,As及Te等。加入这些元素所形成的铜合金,或是比纯铜具有更高的耐蚀性,或是保持铜的耐蚀性的同时,提高了力学性能或工艺性能。

铜合金与铜的一般耐蚀性相似。

黄铜的耐腐蚀性

黄铜是以Zn为主要合金元素的Cu-Zn合金,因其呈黄色而称为黄铜。依据所加合金元素的种类和含量的不同,黄铜可分为单相黄铜、复相黄铜及特殊黄铜三大类。当锌含量小于36%时,构成单相的α固溶体,因此单相黄铜又称α黄铜。当锌含量为36%~45%时,成为α+β复相黄铜。当锌含量大于45%时,因β相太多,脆性大,无实用价值。特殊黃铜是在Cu-Zn的基础上,又加入了Sn,Mn,Al,Fe、Ni,Si,Pb等元素。

黄铜在大气中腐蚀很慢,在纯净的淡水中腐蚀速率也不大(0.0025~0.025mm/年),在海水中腐蚀稍快(0.0075~0.1mm/年)。水中的氟化物对黄铜的腐蚀影响很小,氯化物影响较大,而碘化物则有严重影响。在含有O2,CO2,H2S,SO2,NH3等气体的水中,黄铜的腐蚀速率剧增。在矿水尤其是含Fe2(SO4)3的水中极易腐蚀。在硝酸和盐酸中产生严重腐蚀,在硫酸中腐蚀较慢,而在NaOH溶液中则耐蚀。黄铜的耐冲击腐蚀性能比纯铜要好。

特殊黄铜的耐蚀性比普通黄铜好。在黄铜中加人约1%的Sn,可显著降低黄铜的脱锌腐蚀及提高在海水中的耐蚀性;在黄铜中加入约2%Pb,可以增加耐磨性能,因而大大降低了它在流动海水中的腐蚀速率。为了防止脱锌腐蚀,还可加入少量的As,Sb、P(0.02%~0.05%);在黄铜中加入0.5%~1.0%Mn,可提高强度,并兼有很好的耐蚀性。在含65%Cu及55%Cu的黄铜中用12%-18%Ni代替部分Zn,由于色泽呈银白,故称为镍银或德国银。这种合金在盐、碱及非氧化性酸中具有很优良的耐蚀性能。同时由于大量的Ni代替了Zn,故没有脱锌现象。黄铜除了上述腐蚀特性外,还有两种重要的腐蚀形式,即脱锌腐蚀和应力腐蚀。

影响黄铜应力腐蚀破裂的因素有腐蚀介质、应力、合金成分与组织结构。某种合金只有在一定介质及特定应力条件下,才会发生腐蚀破裂。

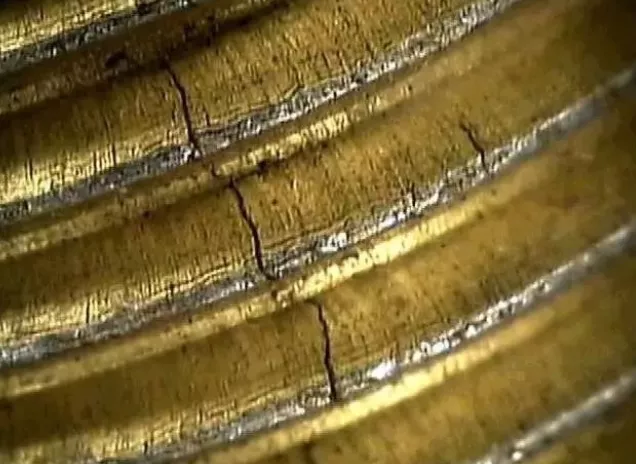

受拉应力的黄铜在一切含氨(或NH4+)介质及大气、海水、淡水、高温高压水、水蒸气中都可产生应力腐蚀。黄铜的应力腐蚀破裂形态分为沿晶型和穿晶型,在成膜溶液中主要产生沿晶型断裂,在不成膜溶液中主要产生穿晶型断裂。

实验研究表明,大气中,工业大气最容易引起黄铜的应力腐蚀破裂,且断裂寿命最短;乡村大气次之;海洋大气的影响最小。大气环境中的这种不同影响,是大气中SO2含量的差异造成的。

总之,引起黄铜应力腐蚀破裂的物质主要是氨和能派生氨的物质,或硫化物。其中氨的作用是公认的,而硫化物的作用还不清楚。此外,蒸气、氧、SO2、CO2、CN-对应力腐蚀具有加速作用。

拉应力是黄铜发生应力腐蚀破裂的必要条件。拉应力越大,应力腐蚀破裂敏感性越高。用低温回火的方法消除残余张应力,可使黄铜免受应力腐蚀破裂。

黄铜中锌含量越高,其应力腐蚀破裂敏感性越大。至于锌含量低到多少就不发生应力腐蚀,这与介质的性质有关。例如,含锌量低于20%的黄铜,在自然环境中一般不产生应力腐蚀,而在氨水中低锌黄铜也可能产生应力腐蚀破裂。

其他合金元素中,Si可有效地防止α黄铜的应力腐蚀破裂;Si和Mn能改善α+β和β黄铜的耐应力腐蚀性能。

白铜的耐腐蚀性

白铜指的是铜镍合金,常用的白铜的镍含量为5%、10%、20%、30%等,其耐海水腐蚀和耐碱腐蚀性能随镍含量的增加而提高。

铜镍二元合金称为普通白铜。若再加入Fe、Zn、Al、Mn等合金元素,则分别称为铁白铜、锌白铜、铝白铜、锰白铜。白铜是铜合金中耐蚀性能最优的铜合金,但由于含大量稀缺的镍,因此限制了它的广泛应用。

白铜在海水、有机酸以及各种盐溶液等腐蚀介质中均具有良好的耐蚀性,与其他金属结构材料相比,白铜对碱有相当好的抗蚀能力,如在无氧化性杂质的熔融碱中,其腐蚀速度小于1mm/年。白铜抗冲击腐蚀的能力高于铝青铜,抗应力腐蚀破裂性能也好,也有良好的抗空泡腐蚀能力。

加少量Fe后可以改善抗小孔腐蚀和应力腐蚀性能,如在B30的基础上加入Fe,Mn所形成的合金BFe30-1-1,具有很好的耐蚀性能。如果把Fe,Mn含量进一步提高到2%,则对于砂粒磨损有特别好的抵抗力,但却降低了对污水的耐蚀性。含20%或30%Ni的白铜是制造海水冷凝管的最佳材料之一。

铁白铜中铁的加入量不超过2%,其特点是强度高,抗腐蚀特别是抗流动海水腐蚀的能力明显提高。

锰白铜具有低的电阻温度系数,可在较宽的温度范围内使用,耐腐蚀性好,还具有良好的加工性。

锌白铜具有优良的综合力学性能,耐腐蚀性优异、冷热加工成型性好,易切削,可制成线材、棒材和板材,用于制造仪器、仪表、医疗器械、日用品和通讯等领域的精密零件。

铝白铜的合金性能与合金中镍和铝的比例有关,当Ni:Al=10:1时,合金性能最好。铝白铜主要用于造船、电力、化工等工业部门中各种高强耐蚀件。

精密电阻合金用白铜(电工白铜)有良好的热电性能,具有高的电阻率和低的电阻率温度系数,适于制作标准电阻元件和精密电阻元件。康铜和考铜的热电势高,还可用作热电偶和补偿导线。

青铜的耐腐蚀性

青铜是除黄铜和白铜以外所有铜合金的统称,一般按第一主添元素命名,如锡青铜、铝青铜、硅青铜、锰青铜等。与黄铜相比,青铜具有更高的强度与耐蚀性能,在某些环境中,青铜的耐蚀性能比白铜差。作为耐蚀结构材料,较有实际意义的是锡青铜、铝青铜和硅青铜。

1 锡青铜

常用的锡青铜有三种,含锡量分别为5%,8%和10%,其耐蚀性能随锡含量增加而有所提高。其力学性能、耐磨性和铸造性较纯铜好,且耐蚀性能也比铜高。

锡青铜在大气中有良好的耐蚀性,在大气中锡青铜表面形成一层致密的二氧化锡膜,随着锡含量的增加,二氧化锡膜越致密、越厚,耐蚀性越好。Cu-8Sn合金在大气中的腐蚀速率只有0.00015~0.002mm/年,在淡水和海水中也很耐蚀(<0.05mm/年)。

在稀的非氧化性酸以及盐类溶液中,它也有良好的耐蚀性;但在硝酸、盐酸和氨溶液中,它与纯铜一样不耐蚀。

高锡含量(8%~10%)的青铜有较高的耐冲击腐蚀能力。锡青铜既不容易产生应力腐蚀破裂,也不产生脱锡腐蚀。

因锡青铜耐磨性很好,故主要用于制造泵、活门、齿轮、轴承、旋塞等要求耐磨损和耐腐蚀的零件。

2 铝青铜

含铝量通常为9%~10%,有时还加入Fe,Mn、Ni等元素。它的铸造性能不如锡青铜,但强度和耐蚀性均比锡青铜高。

铝青铜的高耐蚀性主要是由于在合金表面形成致密的、牢固附着的铜和铝的混合氧化物保护膜,它遭受破坏后有自愈能力。若合金表面存在氧化物夹杂等缺陷,则膜的完整性受到破坏,会发生局部腐蚀。因此,铝青铜的耐蚀性是与制造工艺有关。

铝青铜的耐蚀性受合金成分和组织的影响。单相α合金耐海水腐蚀性能随铝含量增加而升高,在二元铝青铜中含8%~9%Al时耐蚀性最佳。α+β复相合金的腐蚀速率较单相合金高。共析成分(11.9%Al)的Cu-Al合金,其马氏体组织较珠光体组织更耐海水腐蚀,因为缓冷时由于铝高而析出Y2相(阳极),产生脱铝腐蚀倾向。当铝含量大于11.5%时,Cu-Al合金脱铝倾向加重。

铝青铜在淡水和海水中都很稳定,甚至在矿水中也耐蚀。在300℃以上的高温蒸气中,它非常稳定。蒸气和空气的混合对铝青铜腐蚀不起作用。

在酸性介质中,铝青铜有很高的耐蚀性。它在硫酸中,甚至高浓度(约75%)和较高温度下都非常耐蚀;在稀盐酸中也有很高的耐蚀性,但在浓度较高(20%)或温度较高时不稳定;它在硝酸中不耐蚀;但在磷酸、醋酸、柠檬酸和其他有机酸的稀溶液中耐蚀。

在碱溶液中,因碱能溶解保护膜,从而使铝青铜发生严重腐蚀。铝含量较高的铝青铜有应力腐蚀倾向,主要是由于铝在晶界偏析,因而引起了沿晶界的选择性氧化,在应力作用下促进氧化膜破坏。加入0.35%以下的Sn或低温退火,可以有效防止其应力腐蚀倾向。

3 硅青铜

常用的硅青铜有低硅(1%~2%)和高硅(2.5%~3%)两类。前者的力学性能与70Cu-30Zn黄铜类似,极易冷加工变形,而耐蚀性与纯铜相似;后者具有很高的强度,且耐蚀性优于纯铜,高硅青铜的最大优点是具有很好的铸造及焊接性能,常用来制造储槽及其他压力下工作的化工器械。硅青铜在撞击时不发生火花,因此特别适用于有爆炸危险的地方。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414