导语

在能源、化工设备、航空航天等工业领域中,很多机件和零部件是需要在高温高压条件下运行,材料在严苛条件下其力学性能与常温下是不同的,会发生塑性变形和断裂时效问题,随着服役温度和应力的不断升高,蠕变现象也会越来越明显,因此研究蠕变现象对高温服役下的设备器件具有重要意义。今天我们就来讲讲蠕变性能为何能成为选材和高温设备设计的重要指标,喜欢的朋友点赞收藏哦~

概述

2)蠕变狭义

指恒定温度和恒定负荷作用下,材料随时间产生变形的现象。此处定义便于研究蠕变现象的本质。

3)蠕变断裂

由于蠕变变形导致的断裂。

2、蠕变的规律

蠕变可以发生在任何温度,在低温时蠕变效应不明显,可以不做考虑。研究表明金属材料产生蠕变的温度条件一般为0.3Tm以上,也就是约比温度大于0.3时,蠕变效应比较明显。由于不同材料有各自不同的熔点温度,因此不同材料的蠕变温度也各不相同。如碳钢超过300℃,合金钢超过400℃,需要考虑蠕变效应。

3、蠕变曲线

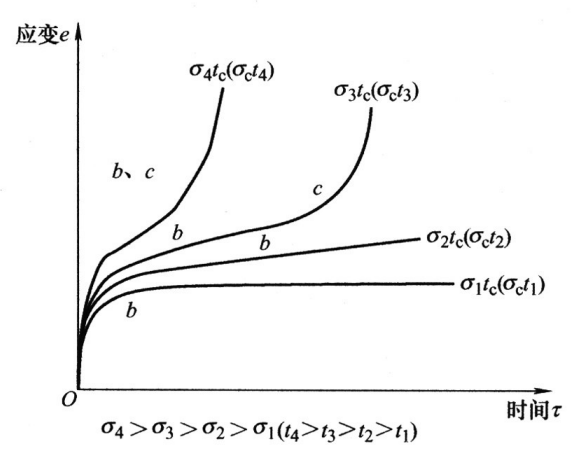

根据狭义蠕变的定义,在恒定温度和恒定负荷作用下的蠕变现象可用参量为应变和时间的蠕变曲线来描述,图1为典型的金属材料和陶瓷材料的蠕变曲线。

图1 典型蠕变曲线

蠕变曲线详解:

oa线段是试样加载后所引起的瞬时应变e0,又称起始应变。如果施加的应力超过金属材料在该温度下的弹性极限,则e0包括弹性应变和塑性应变两部分,起始应变不属于蠕变。从a点开始随时间增加而产生的应变属于蠕变,包括随 时间变化的塑性应变和随时间变化的弹性应变两部分。

蠕变曲线上任意一点的斜率表示该点的蠕变速率:

按照蠕变速率的变化,可将蠕变过程分为3个阶段:

1)第Ⅰ阶段为ab,也成为减速蠕变阶段。这一阶段随时间的增长,蠕变速度减小,又称不稳定蠕变,到b点蠕变速度达到最小值。

2)第Ⅱ阶段为bc,为恒速蠕变阶段,随着时间的增长蠕变速度几乎保持不变,又称为稳定蠕变阶段,通常作为衡量材料蠕变抗力的依据,材料的最小蠕变速率就是指这一阶段的蠕变速度。

3)第Ⅲ阶段为cd,为加速蠕变阶段,随着时间的增长,蠕变速度逐渐增大,直至d点产生蠕变断裂。

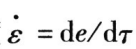

图2为蠕变加载过程的载荷-伸长曲线,起始应变包括起始弹性应变和起始塑性应变,两者都不属于时间增长而增加的蠕变变形。

图2 蠕变加载过程阶段的载荷-伸长曲线

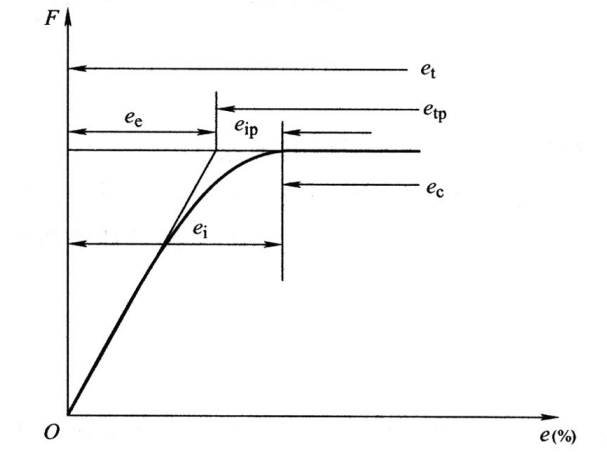

图3 应力和温度变化对蠕变曲线的影响

当应力较小或温度较低时,蠕变第Ⅱ阶段延长,甚至不出现第Ⅲ阶段;

当应力较大或温度较高时,蠕变第Ⅱ阶段缩短甚至消失,该试样会经过减速蠕变后很快进入第Ⅲ阶段而断裂。

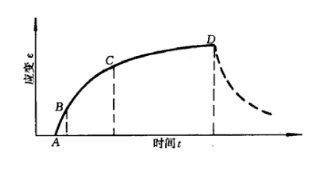

此处延伸展示高分子材料的蠕变曲线,如图4所示。

图4 高分子材料蠕变曲线

同样高分子材料的蠕变曲线也分为三个阶段:

1)第Ⅰ阶段:AB段为可逆形变阶段,为普通的弹性变形,应力与应变成正比;

2)第Ⅱ阶段:BC段为推迟的弹性形变阶段,也是高弹性变形阶段;

3)第Ⅲ阶段:CD段为不可逆变形阶段,以较小的恒定应变速率产生变形,到后期产生颈缩发生蠕变断裂。

4、蠕变曲曲线数学表达式

蠕变曲线数学表达式以解析的方式用来表示蠕变曲线的应变与时间关系,一种简单通式为:

式中:e-总应变;e0-起始应变;t-蠕变时间;β、K-常数。

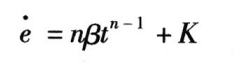

等号右边第一项为瞬时应变,第二项为过渡蠕变引起的应变,第三项式定常蠕变引起的应变,对上面的公式对时间求微分,得到:

式中:n-小于1的正数;

当t很小时,右边第一项起决定性作用,表示蠕变速度随时间增长而逐渐减小的过渡状态的第Ⅰ阶段蠕变;当t增大时,第二项项起主要作用,蠕变速度接近定值,它表示定常状态的第Ⅱ阶段蠕变。

5、蠕变性能的表征参量

针对高温下结构选材和设计的需要,蠕变性能采用蠕变极限来表征材料在高温长时载荷作用下的塑性变形抗力,同时采用延伸率A和断面收缩率Z作为断裂时的塑性指标。

蠕变极限是用来衡量蠕变抗力的一个重要参量。蠕变极限又可分为物理蠕变极限和条件蠕变极限。

1)物理蠕变极限

物理蠕变极限是蠕变速度等于零的最大应力,即产生蠕变和不产生蠕变的转折点的应力。

由于物理蠕变极限需要长时间,且测定蠕变速度接近于零的应力困难,在工程实际应用过程中是允许有蠕变变形的,所以物理蠕变极限在工程应用中意义不大。温度的高低、应力的大小、时间的长短、测试精度等因素都会显著地影响蠕变曲线的走势。因此,为了比较蠕变抗力的大小,工程上常采用条件蠕变极限这一指标来评定。

2)条件蠕变极限

工程上采用两种办法表征条件蠕变极限

蠕变速率表征条件蠕变极限

残余变形率表征蠕变极限

金属的蠕变变形和断裂机理

一般在工程上的蠕变速率为,而拉伸变形速率为,热加工锻造以及爆炸成型时的蠕变速率为106%/h。相比而言,蠕变变形速度很低,但在高温低应力的长期作用下,同样会引起材料组织结构变化,如滑移带的形成,回复和再结晶,以及微裂纹的形成和扩展,而正是这些组织结构变化导致了蠕变变形和断裂。

1、蠕变变形机理

蠕变变形主要由位错滑移 、晶界滑动和扩散三种机制来实现,在不同温度下三种机制对蠕变变形的贡献不同。

1)位错滑移蠕变

滑移在蠕变过程中是重要的变形方式,常温下,若滑移面上的位错运动受阻产生堆积,滑移便不能进行,只有在更大的切应力下才能使位错重新 增殖和运动。在高温下,位错可借助于热激活和空位扩散来克服某些短程障碍,从而使变形不断产生。

热激活能能的变形机理有多种,如螺位错的交滑移、刃位错的攀移、带割阶位错的运动等。通过螺位错的交滑移运动和刃位错的攀移,可使异号位错不断相消,而且也促进位错的重新组合和排列并形成亚晶界,这就是回复过程。高温下的回复过程主要是刃位错的攀移。图5所示为亚晶界形成示意图。

图5 亚晶界形成示意图

高温下,由于热激活,就有可能使滑移面上塞积的位错进行攀移,形成小角度亚晶界(即高温回复阶段的多边化),从而导致金属材料的软化,使滑移继续进行。虽然对蠕变有贡献的是位错的滑移,但其进行的速度则受攀移过程所控制。

2)晶界滑动蠕变

常温下晶界变形不明显,可以忽略;

高温下由于晶界强度降低,原子易扩散,形变量增大,促进蠕变;

晶界形变在高温条件下更显著,甚至占总蠕变变形量的一半。

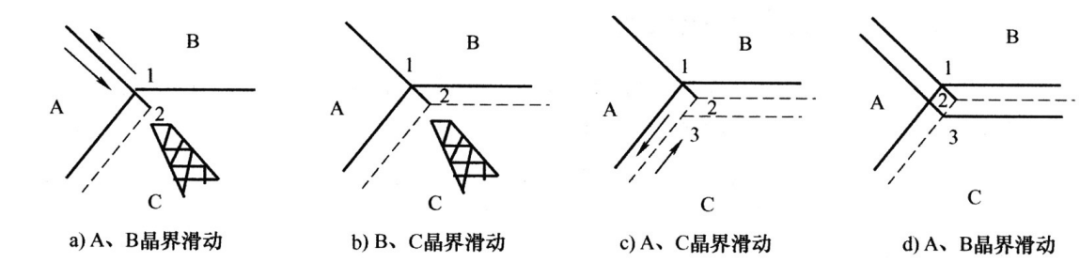

晶界变形过程如图6所示,有A、B、C三个晶粒。

图6 晶界滑动和迁移示意图

若A,B晶粒边界产生滑动(见图a),则在C晶粒内产生畸变区(图中影线区域),随后B,C晶粒边界便在垂直方向上向畸变能较高的C晶粒迁移(见图b),从而使三晶粒的交会点由1点移到2点。由于C晶粒有畸变区,使A,B晶界继续沿原来方向滑动受到阻碍,此时,若A,C晶界产生滑动(见图c),则进而使A,B晶界又在它的垂直方向进行迁移(见图d),三晶粒交会点便由2点移到3点。

因此晶界变形是晶界滑动和迁移交替进行的过程。

3)扩散蠕变

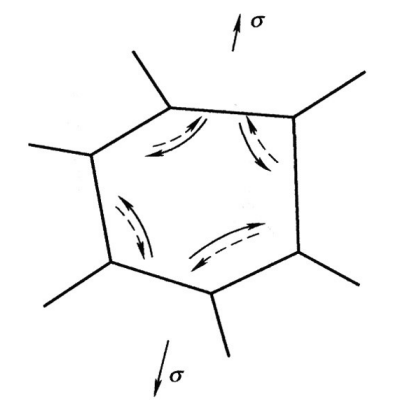

扩散蠕变是在高温条件下空位和间隙原子的移动造成的如图7所示。是在金属接近熔点温度,应力较低的情况下产生的。

图7 晶粒内部扩散蠕变示意图

不受外力时,空位移动没有方向性,不显示塑性变形;

有外力如拉应力σ作用时,会出现较多空位,晶体内部形成一定的空位浓度;

空位沿实线向两侧流动,原子则沿虚线方向流动,晶体产生伸长的塑性变形,称为扩散蠕变。

2、蠕变的断裂机制

蠕变断裂主要是沿晶断裂。在裂纹成核和扩展过程中,晶界滑动引起的应力集中与空位扩散起着重要作用。

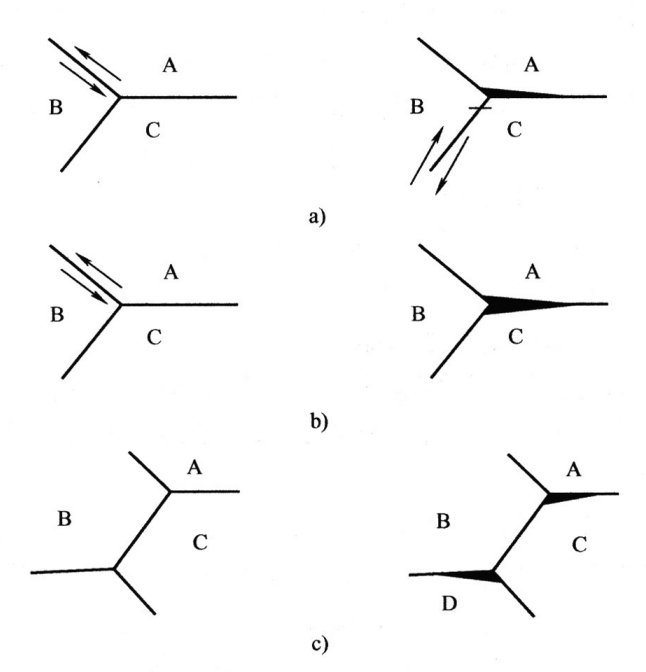

由于应力和温度的不同,裂纹成核有下述两种类型:

1)裂纹成核于三晶粒交会处

在高应力和较低温度下,晶粒交会处会由于晶界滑动造成应力集中而产生裂纹。图8所示为几种晶界滑动方式所对应的晶界交会处产生裂纹的示意图。这种由晶界滑动所造成的应力集中,若能被晶内变形(例如,在滑动晶界相对的晶粒内引起形变带)或晶界迁移能以畸变回复的方式使其松弛,则裂纹不易形成,或产生后也不易扩展至断裂。

图8 晶粒交会处因晶界滑动产生裂纹示意图

2)裂纹成核分散于晶界上

在较低应力和较高温度下,蠕变裂纹常分散在晶界各处,特别易产生在垂直于拉应力方向的晶界上。

这种裂纹成核的过程为:首先由于晶界滑动在晶界的台阶(如第二相质点或滑移带的交截)处受阻而形成空洞;同时,由于位错运动和交割产生的大量空位,为减少其表面能而向拉伸应力作用的晶界上迁移。当晶界上有空洞时,空洞便吸收空位而长大,形成裂纹。

3、两种变形理论对蠕变三阶段的描述

1)用裂纹的形核和扩展过程描述蠕变的三个阶段

图9 蠕变裂纹的形核和扩展过程示意图

蠕变初期晶界滑动影响下在三晶粒交会处形成裂纹核心或在晶界台阶处形成空洞核心;形成的裂纹核心达到一定的尺寸后,在应力和空位流同时作用下会在与拉应力垂直界面长大,形成洞形裂纹,为蠕变第Ⅱ阶段;洞形裂纹形成终止于两个相邻的三晶粒交汇处的“横向裂纹段”;相邻的“横向裂纹段”通过向倾斜晶界的扩展而形成“曲折裂纹”,裂纹尺寸迅速扩大,蠕变速度迅速增加进入到第Ⅲ阶段;蠕变第Ⅲ阶段后期,曲折裂纹进一步连接到临界尺寸产生蠕变断裂。

2)根据位错理论及蠕变变形方式描述蠕变的三个阶段

蠕变第I阶段:以晶内滑移和晶界滑动方式产生变形,在蠕变初期由于晶格畸变能较小,回复软化过程不太明显。这一阶段的形变强化效应超过回复软化效应,使蠕变速度不断降低。

蠕变第Ⅱ阶段,晶内变形以位错滑移和攀移方式交替进行,晶界变形以滑动和迁移方式 交替进行。

蠕变发展到第Ⅲ阶段,由于裂纹迅速扩展,蠕变速度加快。当裂纹达到临界尺寸便产生 蠕变断裂。

影响蠕变性能的主要因素

材料的蠕变性能收到金属内部组织结构、工艺因素和试验因素等多方面的影响。

1、金属内部组织结构的影响

1)晶粒强度:晶粒或基体的强度取决于原子间结合力的大小,而提高原子间结合力、使基体强化的方法之一是合金化。

2)晶界强度:提高晶界强度方法如下

采用纯净的炉料与变质剂,减少有害杂质;

加入使晶界原子扩散速度降低的合金元素;

采用热处理方法使晶粒粗化。

3)第二相的影响

第二相对蠕变有强烈影响。因此,对第二相一般有下列要求:

高度弥散而且均匀分布在晶粒内部,以及与基体共格的,点阵常数与基体相差很大的第二相,其强化效果最大,因为第二相会阻碍位错的移动。第二相的距离也有一个临界值,在临界值下强化效果最好。

扩散能力小,聚集能力差,成分稳定,结构复杂,在高温下长期工作而不起变化的第二相效果最好。

与固溶体没有互相转化反应,以及与固溶体间有结晶上的亲戚关系的第二相有着高的强化性。

第二相应该是两种以上,如果其中之一由于不稳定进行了聚集,结束了初阶段的强化,还可依靠成分变复杂或更稳定的其他第二相进行强化。

2、工艺因素的影响

1)热处理工艺的影响

工作温度较低时,回复和沉淀过程均不会产生,此时,最好的热处理是获得抗拉强度最高的组织状态,其蠕变抗力也高;

工作温度较高时,可能有回复和再结晶、相变和沉淀硬化过程的产生,此时热处理应获得稳定的组织状态。

2)冶炼工艺的影响

冶炼质量对强度的影响很深,如钢中冶炼质量不好,产生非金属夹杂增多进而导致产生裂纹、疏松、龟裂等问题,均影响强度。

耐热合金中冶炼质量对强度影响更敏感,对杂 质元素和气体含量的要求更严格。常有杂质除S,P外,还有Pb,Sn,As,Sb,Bi等,其含量即使只有十万分之几,也使其热强性大大降低,加工塑性变坏,如果镍基合金采用真空冶炼后Pb的含量由5x10-6降至2x10-6以下,其持久强度可增加一倍。因此,通过改善冶金工艺提高蠕变和持久强度的途径如下:

表面细晶粒、中心粗晶提高疲劳性能,即在铸造模套内部加细化晶粒的成核剂。

定向凝固。高温合金在长期工作的情况下,裂纹一般沿垂直于应力方向的横向晶界产生并沿晶断裂。定向结晶工艺就使柱状晶沿受力方向生长,消除横向晶界,从而大大提高 持久寿命。

3、试验因素的影响

1)试验温度

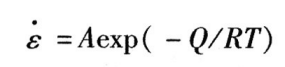

温度对蠕变和持久强度有很大影响。蠕变本身是一个热激活的过程,可用状态方程表示为

式中ε-蠕变速率;A-常数;Q-蠕变激活能;R-气体常数;T-指定温度(K)。

2)试验加载同心度的影响

实际上是应力的影响问题,若加载作用线和试样轴线不重合,则试样除受到拉应力外,还附加了弯曲应力。按试样承受的负荷及截面计算的应力往往小于试样表面的最大应力。Pemney和Ellison通过研究偏心率对蠕变的影响,了解到为保证蠕变数据具有较好的重复性,弯曲度应控制在5%以内。

参考文献:郭广平, 丁传富.航空材料力学性能检测 〔M].北京:机械工业 出版社,2017.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414