随着经济建设的飞速发展以及科学技术水平的逐步提高,我国对于海洋的开发有了突飞猛进的发展,海洋构筑物也越来越多。21 世纪是人类开发利用新环境、新资源的时代,而深海资源也已得到了人们的广泛利用。但水下的环境与陆地环境极其不同,多数用于陆地上的技术无法同样应用于深海工程。

由于海水中富含氯离子及各种盐类,加以深海环境下静水压力的作用,深海金属结构设施的腐蚀也成为了人们日益关注的问题。因此,研究深海环境中的腐蚀规律及控制腐蚀的方法,对延长深海金属结构设施的使用寿命,保证深海构筑物的正常运行和安全使用,以及促进海洋经济的发展具有十分重要的意义。

本文针对深海构筑物所处的深海环境,综述了深海环境因素对金属结构腐蚀行为的影响;简要介绍了当今各国在深海环境腐蚀防护技术方面的研究进展,并对深海腐蚀防护研究的必要性和前景作了展望。

一、深海环境因素对金属结构腐蚀行为的影响

对于深海, 不同领域有不同的界定。按照《中国大百科全书》的定义,深海指 200m 以下的海洋环境,在军事领域通常将深海定义为 300m 以下的海洋环境。

深海环境是一种苛刻的腐蚀环境,尤其对于金属而言是高腐蚀性环境,其中的氧浓度、光照量、pH、温度、盐度、流速等条件与浅海环境中大不相同。

中国船舶重工集团公司第七二五所青岛分部的侯建等研究了深海环境因素对碳钢的腐蚀行为的影响,得出碳钢和低合金钢在深海环境中的腐蚀速率与温度、溶解氧、盐度、pH 等海水环境因素密切相关。 其中, 溶解氧的含量影响最大。

1、溶解氧含量

Sawant S S 等研究了低碳钢、不锈钢、铜、黄铜及铜镍合金在阿拉伯海和孟加拉海湾浅海、1000 ~ 2900m 深处暴露 1a 的腐蚀行为,发现除了黄铜的腐蚀速率与深度没有关系外,其它材料在2900m 深处比在 1000m 深处和在浅海环境下的腐蚀速率更低。

在浅海环境下腐蚀速率顺序为低碳钢> 铜> 铜镍合金> 黄铜> 不锈钢,在深海环境下腐蚀速率顺序为低碳钢 >

铜镍合金 > 黄铜 > 铜 > 不锈钢。这些金属的腐蚀速率受到溶解氧含量的控制。

美国海军实验室在 2060m 深度进行了各种金属与合金的腐蚀试验,发现该环境下钢材腐蚀速率与氧含量呈线性关系。他们还研究了中碳钢 AISI 1020 在阿拉伯海 1000 ~ 2900m 深处浸泡 1a 的腐蚀行为,发现其在 2900m 深处的腐蚀速率小于 1000m 深处,并且认为腐蚀速率随深度变化在深海环境中小于浅海环境。

印 度 国 家 海 洋 技 术 研 究 所 的Venkatesan R 等用实海挂片方法研究了碳钢在印度洋中 500m、1200m、3500m 和5100m深度的腐蚀行为, 研究结果表明,深海环境中氧浓度是影响均匀腐蚀过程的主要因素,中碳钢在深海中的腐蚀速率随溶解氧浓度降低而减小。美国在西海岸太平洋 2000m 处的深海腐蚀试验表明,溶解氧含量在 700m 处达到最小值后又逐渐增加,金属腐蚀速率与溶解氧含量变化完全一致。

从当前国内外研究的成果来看,在深海环境其他因素不变的情况下,金属结构设施的腐蚀速率与氧含量成正比。

由于氧含量随着海水的深度降低,故腐蚀速率的变化也应如此。

2、其他因素

除了溶解氧含量外,海水温度、含盐度、pH、二氧化碳浓度、静水压力以及海水流速等都是影响金属结构设施腐蚀的重要因素。

随海水深度的增加,温度是不断变化的。在 500m 深处的海水温度不到10℃,在 2000m 深处的海水温度约 2℃,在 5000m 深处的海水温度约 1℃。随着海水温度升高,分子热运动加强,氧气的扩散速度增大,增强了海水的导电性能,从而加快了金属的腐蚀速率。

研究表明,室温条件下不同浓度的NaCl 水溶液中,3% ~ 315% 左右质量含量的 NaCl 水溶液对钢铁的腐蚀最为严重。因为当盐浓度低于 3% 时,随盐浓度增加,溶液导电性增加,腐蚀速率上升;当盐浓度高于 315% 时,氧的溶解度降低及扩散速度减小,腐蚀速率明显下降。在深海环境下,海水中的含盐度约在 315%,变化幅度非常小。

徐立坤等在实验中得出,高 pH,高含氧量;低 pH,低含氧量。海水的 pH相对比较固定,一般在 7.4 ~ 8.2,对多数金属的腐蚀并无明显影响,但对铝镁合金是个例外。当海水 pH 由 8.2 降到7.2 时,铝镁合金点蚀及缝隙腐蚀趋势增加。一般情况下,pH 升高有利于抑制海水的腐蚀性。

Venkatesan R 和 Beccaria A M 等分别测定了印度洋测试点海水静压力与其深度的关系,以及在保持其它参数(溶氧量、温度等)不变的情况下,在实验室模拟研究了不同深度海水静压力对铝及其合金、AISI 300 及 AISI 400 系列不锈钢的腐蚀行为的影响。结果表明,在深海环境中,静水压力很大,而氯离子在较高压的环境中活性增强,更容易渗透进金属的钝化膜,多种金属的氧化物能够转化为水溶性氢氧化物, 从而引发点蚀。

同时, 在较高压力下离子水合程度降低,氧化物 / 氢氧化物比值发生改变,因此形成腐蚀层的保护特性也发生改变。

青岛大学的唐晓等关于海水流动对A3 钢腐蚀速度的影响的研究表明,流速的作用体现在物理流动的加速加快了腐蚀反应的速度,不仅减少了金属表面氧气的扩散层厚度,增强了氧气的去极化作用;而且随着流速的增大,有效冲刷了金属表面由于腐蚀而生成的沉积保护膜,从而阻碍了沉积物对于金属腐蚀的阻滞作用。

二、国内外对深海腐蚀防护研究的新进展

目前,国内外对深海环境中金属的腐蚀防护研究中,多采用喷涂海洋重防腐涂料技术,在处于海洋环境中的金属表面喷涂重防腐涂料来达到对海洋金属腐蚀的防护效果。

台湾 Formosa 石化公司在码头钢桩上 采 用 了 美 国 Specialty Products Inc.

Polyshield HT 聚脲作为新型防腐涂层。

实践表明,喷涂聚脲防腐层的钢桩具有优良的物理性能、防腐性、附着力、耐老化性以及可耐受海水外力冲刷而不会被损坏。

青岛理工大学功能材料研究所的黄微波等人提出,海洋环境中金属腐蚀速率远远大于大气中的腐蚀速率,海洋产业的腐蚀损失已占我国全部腐蚀损失的约 1/3,而涂装重防腐涂料是最有效、最经济、应用最普遍的的深海金属防腐措施之一。他们选择纯聚脲材料作为重防腐涂层的主要材料,并通过 FTIR(傅里叶转换红外光谱分析)、DSC(差示扫描量热法)等方法,研究了在海洋大气环境户外自然曝晒老化、紫外线人工加速老化以及人工模拟海洋环境条件下,纯聚脲重防腐涂层(简称Qtech-412 涂层)的力学性能、光泽度和分子结构的变化。试验结果表明,纯聚脲重防腐防护涂层的性能明显优于普通的防腐涂层。目前 Qtech-412 涂层已成功应用于青岛海湾大桥承台、港珠澳大桥沉管隧道接缝等防护工程。

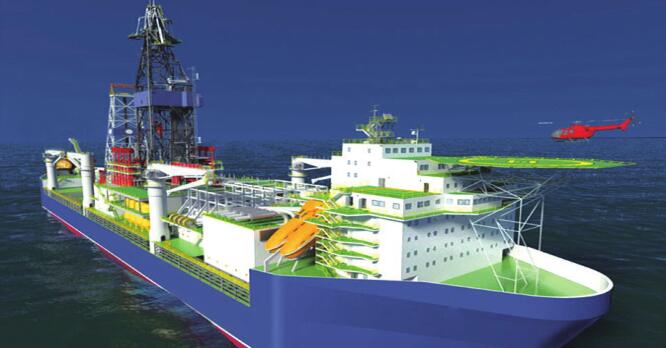

刘登良等在研究中指出,随着深海钻井平台的大型化和作业深度的进一步增加,以及深海更加严酷的腐蚀环境,其防腐手段仍不断面临新的挑战。

尤其是旧平台的维护保养所面临的极端严酷的作业环境和施工困难,对深海金属结构设施的腐蚀防护提出了更严格的要求。

Shiwei William Guan 通 过 研 究 发现,近年来聚脲喷涂技术已在国外大量采用,如用于韩国的仁川机场,美国的圣马特跨海大桥,各类舰船、石油平台等的防腐防渗。现有的海洋管道防腐蚀通常采用 3PE 加水泥配套,若 1000m 有80 个左右接头,只要有 1 个接头防腐出问题,不合格率即为 100%,而采用喷涂聚脲防腐,只有两端 2 个接头,彻底解决了海洋管道接口的防腐问题。

结语

深海腐蚀环境较浅海表层腐蚀环境复杂,影响因素众多,其中最重要的是海水中的氧含量,深海环境中的溶解氧含量是金属深海腐蚀的最主要原因。除此之外,pH、光照、流速、静水压力、含盐度等也是影响金属在深海腐蚀行为的重要因素。

目前,各国都在积极开展深海腐蚀防护工作的探索,已成功投放了多种形式的深海腐蚀试验仪器以探测深海腐蚀行为,并通过逐步完善的涂料涂装技术(如喷涂聚脲技术)对深海环境中金属的防腐作出了有效的贡献和探索,这对于深海环境中金属的腐蚀与防护工作有着积极的推动作用,使人们对深海腐蚀的认识不仅停留在检测与预测阶段,更有力地推动了深海金属防护的进程。通过对深海腐蚀试验技术的完善,人们对于深海金属腐蚀行为的了解将更加深入,为深海材料的制备和选用提供更加可靠的科学依据,也将使深海防护在现有阴极保护法及喷涂保护层的基础上有进一步的发展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8125

腐蚀与“海上丝绸之路”

点击数:6461