导读:热裂是γ‘-(Ni,Ti)3Al析出强化型镍基超合金的粉床熔融增材制造(PBF-AM)中的主要难题。尽管影响热裂的液化机理已得到深入研究,但由于高维工艺参数空间和扫描策略带来的复杂性,对触发热裂的机械效应一直以来缺乏深入认识。此外,如何将基于(Al+0.8Ti)含量的难焊接性准则与热裂机理相结合,也是有待解决的重要课题。本研究通过机器学习优化粉床电子束熔融增材制造(PBF-EB)的高维参数空间以确定工艺窗口,发现工艺窗口内的细晶样品也有开裂的情况,而粗晶样品也有不开裂的情况,并通过热-机械场耦合模拟揭示了触发热裂的关键因素——机械效应。本研究通过机械效应与成分效应的结合,对热裂机理与导致难焊接性的根本原因进行了新的探究。

能够在接近熔点的高温环境下服役的γ'-(Ni,Ti)3Al析出强化型镍基超合金,因其推动了先进航空发动机的发展,被誉为是材料科学领域的重大突破之一。近年来,由于制造具有如内部水冷通道的复杂近净成形高温部件的需要,使用粉床熔融增材制造技术(PBF-AM)生产γ'-(Ni,Ti)3Al析出强化型镍基超合金的研究受到了航空工业界的密切关注。但由于具有高γ'-(Ni,Ti)3Al体积分数的析出强化型超合金具有较大的热裂倾向,使用PBF-AM生产难焊接性超合金制造对安全性有着严苛要求的高温部件,这是一项具有实用潜力的难题。

目前,尽管对使用粉床电子束熔融增材制造(PBF-EB)和粉床激光熔融增材制造(PBF-L)制造难焊接性镍基超合金已得到广泛研究,但关于其热裂机理仍存在争议。近年来的原子尺度表征研究认为:由位于大角度晶界的纳米尺度偏析引起的液化效应是导致PBF-EB制造的难焊接性镍基超合金热裂的根本原因。然而,除了这一成分效应以外,对在热裂机理中不可或缺的机械效应一直以来缺乏深入认识。此外,研究表明提高(Al+0.8Ti)含量倾向于增强难焊接性。尽管该难焊接性准则已被广泛认知,但现有的热裂机理并不能很好地解释这一难焊接性准则。

日本东北大学金属材料研究所的千叶晶彦教授团队通过将液化效应与机械效应相结合来完善热裂机理,揭示了导致难焊接性的根本原因。千叶教授等作者开发了一种利用机器学习高效优化PBF-EB的高维参数空间的方法,并使用该方法在五维宽范围参数空间中确定了能够制造难焊接性713ELC合金的良好样品的工艺窗口。通过考虑机械效应在热裂机理中的关键作用,并以此为指导思想,在机器学习优化方法的辅助下控制工艺参数,本研究在不调整合金成分的情况下制造出了沿造形方向和扫描方向均表现出远超出传统铸造材料的机械性能的PBF-EB样品。

以上研究成果以Critical factor triggering grain boundary cracking in non-weldable superalloy Alloy713ELC fabricated with selective electron beam melting为题发表在Acta Materialia上。

论文链接:

https://doi.org/10.1016/j.actamat.2021.116695

为了揭示PBF-EB过程中影响热裂的机械效应的机理,本研究首先利用一项专利技术制造了具有细小等轴晶的无裂纹样品,经测量得到了难焊接性超合金713ELC的各向同性高温机械性能参数,并通过基于可靠性能参数的热-机械场耦合模拟研究了单轨熔化过程中的热-机械场演变。为了突破高维参数空间和扫描策略带来的复杂性限制,以进一步揭示单层熔化过程中的热-机械场演变,作者开发了一个以计算流体动力学模拟与单轨熔化实验为辅助的解析瞬态模型代码,从而实现了数值模拟难以胜任的解析,即模拟实验条件下整个单层熔化过程中的热场演变。基于上述不同模拟的结合,提出了一个准全塑性应变指数(QTPSI)的概念,以此化繁为简地揭示了PBF-EB过程中的机械效应。通过基于QTPSI概念的一系列推理,深入研究了受PBF-EB高维参数空间所支配的机械效应,并揭示了机械效应在热裂机理中的关键作用。

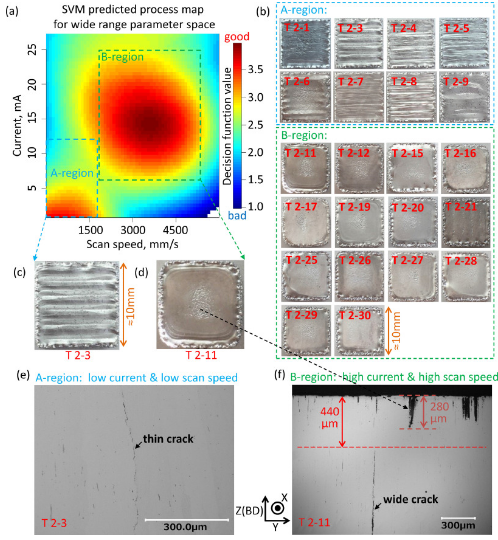

图1 (a)广泛参数空间的SVM预测过程图。(b)在A区和B区的第二步优化中获得的测试样品的平坦且呈网状(良好)的顶表面。(c)良好的顶面,在A区中没有T-2-3样品的可见缺陷。(d)在B区中样品T2-11可见缺陷的顶表面。(e)带有细裂纹的样品T2-3的垂直截面,(f)带有宽裂纹和顶层缺陷的T2-11样品的垂直截面,其对应于顶面上的可见缺陷。

此外,通过基于可靠的各向同性高温机械性能参数的热-机械场耦合模拟,作者从机械效应方面比较了难焊接性超合金713ELC和易焊接性超合金718中的热裂倾向。同时,将以往文献中较少被关注的时效应变裂化机理与热冲击抗性的概念引入到本研究中,进行了关于机械效应的探究,深入分析了材料因素与工艺因素对713ELC超合金的 PBF-EB过程中的热裂倾向的影响。

图2 (a)A区的SVM预测过程图。(b)样品的良好顶表面施加了局部最佳条件P1和接近最佳条件P2?4,(c)样品的最佳顶表面施加了接近最佳条件Ls1?8的低应力。

作者利用工艺窗口中的条件制造了许多具有不同凝固组织,且经历了不同的热-机械效应的影响的优化样品。通过分析比较大量的样本,对热裂问题得出了较以往更加可靠的结论,总结出了在工艺窗口中触发713ELC合金热裂的关键因素。尽管细化晶粒被认为是抑制热裂的有效途径之一,且以往研究表明,细晶样品倾向于具有更小的液化效应。本研究通过实验证明,工艺窗口内的细晶样品也有开裂的情况,而粗晶样品也有不开裂的情况。

图4 (a)在上表面以下2 mm处捕获的样品P1?4的EBSD晶粒图。

图5 裂纹样品P1和无裂纹样品P2 4沿其(a)构造方向和(b)扫描方向的室温拉伸曲线。

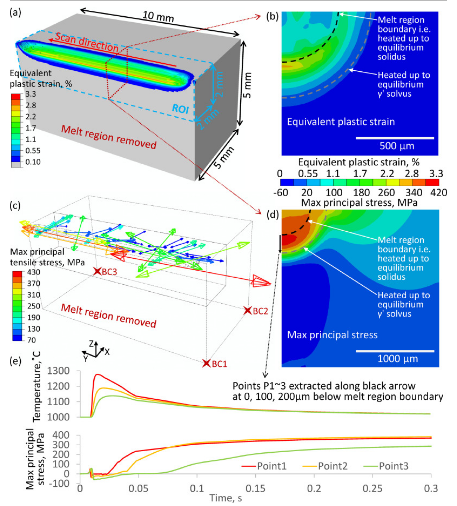

图6 半对称板上电子束单道熔化的热力学分析:(ad)在熔化后将板冷却到接近预热温度时得出。(a)去除熔融区后的板中等效塑性应变的3D图。(b)在(a)中红色虚线框指示的XZ截面上绘制等效塑性应变。(c)3D视图,指示在移除熔体区域的情况下板中最大主残余拉伸应力的方向。(d)在(a)中红色虚线框表示的XZ截面上绘制最大主残余应力。

图7 通过准总塑性应变指数(QTPSI)评估单层熔融过程中累积的总塑性应变水平的示意图:(a)单轨熔融诱导的EPSI_B,(b)在QTPSI假设下的情况,(c)实际情况中有大量热量积聚。

图8 (a)合金713ELC和718随温度变化的各向同性有效弹性模量(E)和有效热膨胀系数(α)的测量值。(b)绘制五个指数的雷达图,这些指数反映了在单道熔化条件P1下E和α对Alloy713ELC和Alloy718的非焊接性的影响。括号中给出了每个轴的最小和最大比例(最小,最大)。

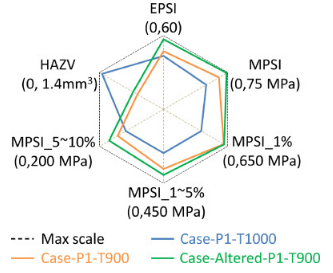

图9 雷达图绘制了六个指标,这些指标反映了将预热温度从1000°C降低到900°C对裂解倾向的影响。括号中给出了每个轴的最小和最大比例(最小,最大)。

综上所述,本研究通过成分效应与机械效应的结合,完善了γ'-(Ni,Ti)3Al析出强化型难焊接性镍基超合金在粉床电子束熔融增材制造(BPF-EB)中的热裂机理,为今后利用粉床熔融增材制造技术(BPF-AM)制造对安全性有着严苛要求的部件的材料设计与工艺设计提供了指导思想。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741