近年来,随着我国油气发展的需求扩大,长输管道铺设量大幅增加。长输管道经过长时间的运行后会发生多种损伤,管道内壁腐蚀是长输管道运行中的一种常见损伤模式。管道内壁腐蚀缺陷的精确测量对管道的安全运行有着重要意义。

目前,长输管道内壁腐蚀的检测技术主要为内检测技术等,其通过测量管道壁厚损失百分比来评价腐蚀程度,在发现内壁腐蚀缺陷后,还需采用常规超声检测或射线检测技术进行复测。常规超声检测结果不直观,缺陷特征评价提供的信息量不足;射线检测应用于在役管道检测时需采用双壁单影透照方式,检测灵敏度较低。

超声波衍射时差法(TOFD)是一种利用缺陷端点的声波衍射传播时间差来进行缺陷检测与定量的技术。

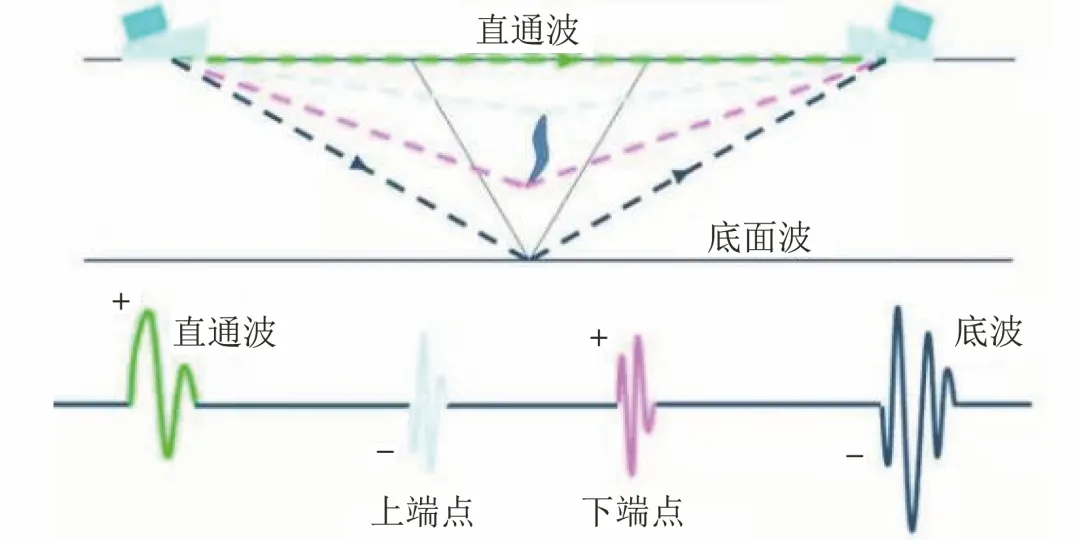

图1 TOFD检测原理示意

TOFD检测较常规超声检测方法而言,除可显示A型脉冲波形外,还可以得到D扫描图像,检测结果更为直观;TOFD检测还可对缺陷的深度、高度及长度进行精确测量。

TOFD检测底面盲区分为焊缝中心底面盲区和轴偏离盲区。根据相关标准,焊缝中心底面盲区高度一般要求不大于1mm。对管体本体进行检测时,可通过不同位置、多次扫查来解决轴偏离盲区的问题。

基于TOFD检测的优点,可对长输管道内壁腐蚀检测工艺进行仿真分析。

TOFD检测的仿真分析

NB/T 47013.10-2015《承压设备无损检测 第10部分:衍射时差法超声检测》标准规定了焊缝TOFD检测的相关要求,而对管道本体部分无相关检测要求,为此,森松(江苏)重工有限公司上海分公司、中国特种设备检测研究院和中国航发沈阳黎明航空发动机有限责任公司的技术人员根据标准中规定的焊缝TOFD检测工艺参数进行仿真分析。

01 TOFD声场仿真分析

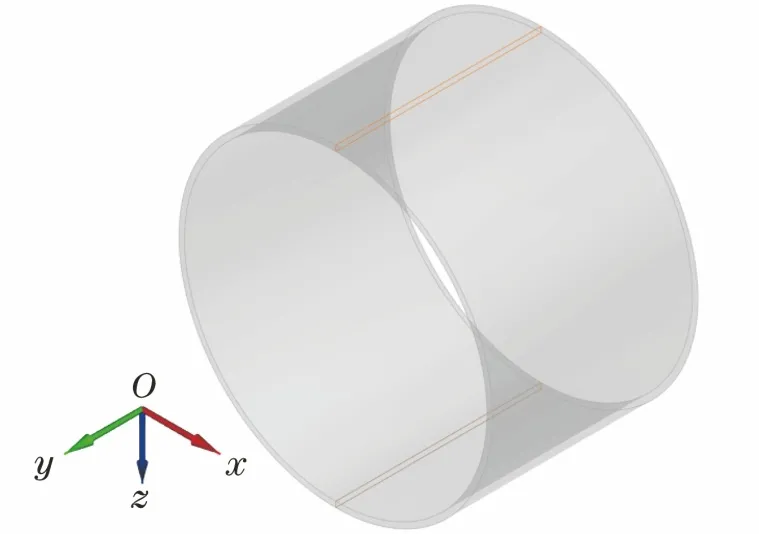

工件规格为914mm×16mm(外径×壁厚),在CIVA软件中对其进行建模,模型如图2所示。

图2 工件模型

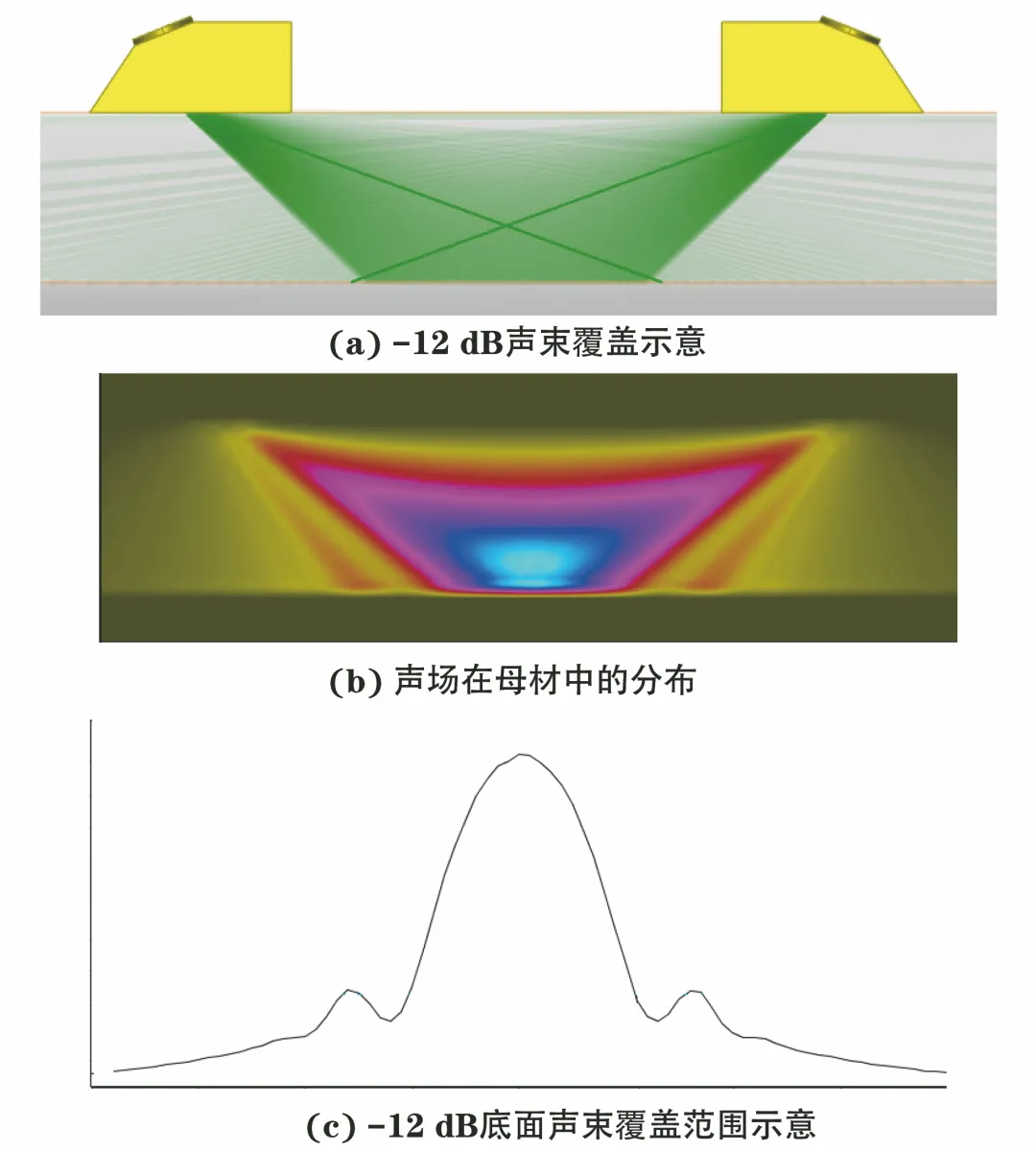

仿真选用频率为5MHz,直径为6mm的探头,楔块角度为70°,PCS(探头中心间距)为58.6mm,计算分析声场在工件中的分布(见图3)。

图3 声场分析计算结果

由图3可知,-12dB声束底面覆盖区域为21mm,声场在工件底面能量较为集中,更有利于检测内壁腐蚀缺陷。

02 TOFD缺陷响应仿真分析

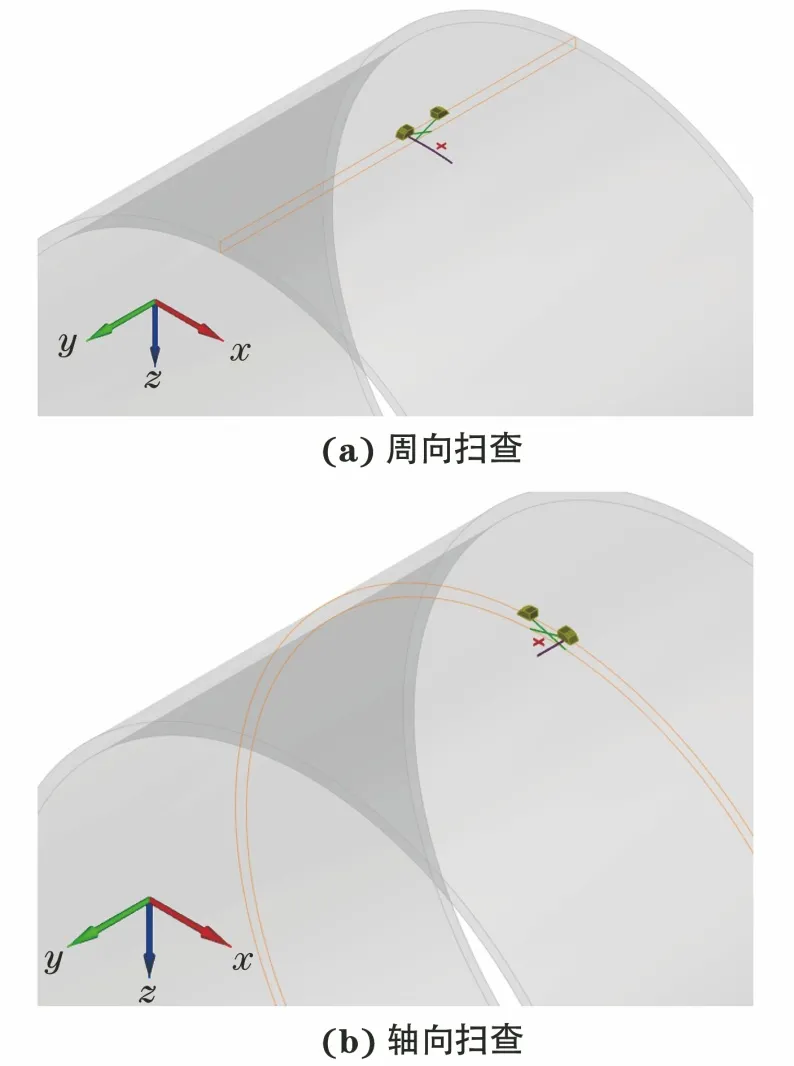

在建立好的工件模型中,沿着管道周向与轴向内壁分别预设1个长为15mm,高为1mm的缺陷,并分别沿着管道周向与轴向扫查,扫查示意如图4所示。

图4 周向与轴向扫查示意

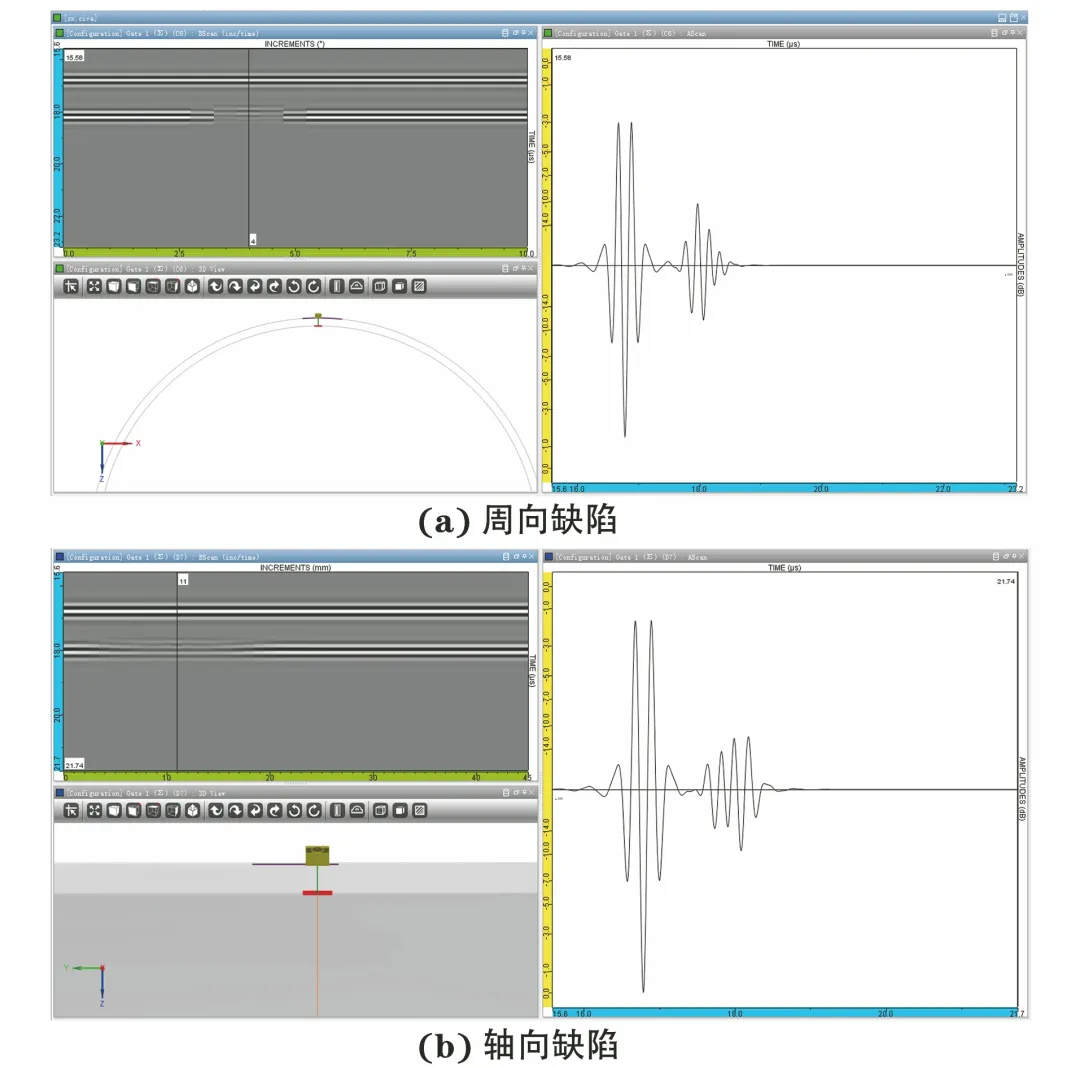

图4中红色十字标志为预设的缺陷,紫色线条为TOFD检测扫查方向。将声场仿真参数应用到建立好的缺陷模型中,分别沿着设置的周向与轴向扫查路径进行计算分析,结果如图5所示。

图5 TOFD检测缺陷仿真图谱

由图5可知,采用标准推荐的工艺参数可检测出周向与轴向的根部缺陷,且检测结果准确,初步验证TOFD检测管道母材是可行的。

现场工程应用

某公司长输管道规格为914mm×16mm(外径×壁厚),材料为X70钢,运行3年后首次进行定期检测,在管道内壁某一位置发现1处缺陷。针对该处缺陷,选用DA5P14FS15型探头进行超声检测。检测得到缺陷最小深度为13.8mm,长为20mm,宽为15mm,但无法对缺陷进行直观显示,不利于缺陷评定。射线检测时,采用双壁单影透照,但检测灵敏度较低。

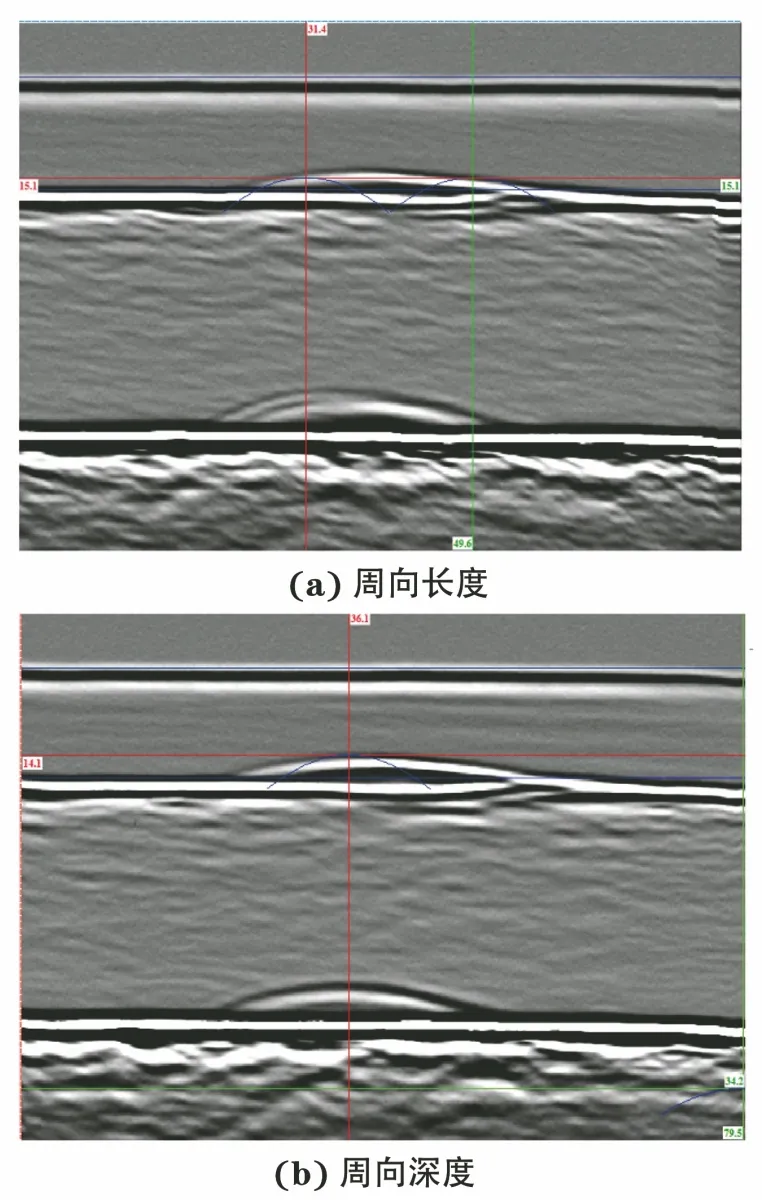

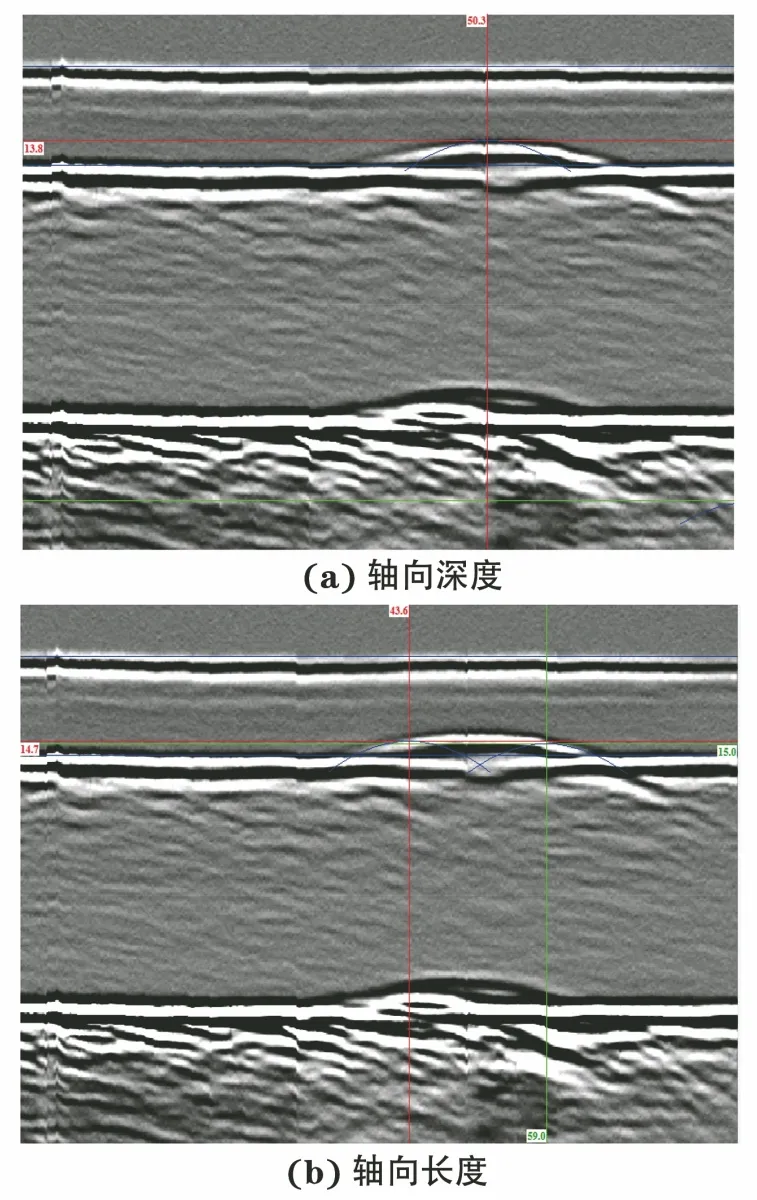

针对上述情况,采用TOFD检测该处缺陷。检测设备为中科创新HSPA20型检测仪,探头频率为5MHz,直径为6mm,楔块角度为70°,PCS为58.6mm,检测结果如图6和图7所示。

图6 TOFD检测周向缺陷图谱

图7 TOFD检测轴向缺陷图谱

由图6和图7可知,该图谱特征较符合NB/T 47013.10-2015标准中附录E的图谱特征。检测位置为管道本体,对该处缺陷进行精确测量,结果如表1所示。

将表1中的TOFD检测结果与常规超声检测结果进行比对分析可知,缺陷最小深度均为13.8mm,TOFD检测结果精度不低于常规超声检测结果的精度,检测结果更为直观,更有利于缺陷的评定。

结语

(1) 采用标准推荐的焊缝检测工艺参数对管道内壁腐蚀缺陷进行TOFD检测,可有效检出内壁腐蚀缺陷及对缺陷进行定量。

(2) TOFD检测精度不低于常规超声检测精度。

(3) TOFD检测结果更为直观,对管道安全运行维护具有重要意义。

(4) 给管道内壁腐蚀缺陷的测量提供了一种新的检测方法。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741