镁合金由于其天然丰度高,比强度高,良好的电磁屏蔽性和相对较低的成本而被广泛应用于军工领域、汽车行业和电子领域等等[1,2]。但是,和其他金属材料相比,Mg及其合金有较高的化学活性、较差的耐腐蚀性能、易发生点蚀和电偶腐蚀等缺点,在很大程度上限制了其使用[3]。

因此,对Mg及其合金用适当的防腐方法进行保护对推广镁合金的使用至关重要。在过去的几十年中,已采用各种表面处理方法来提高其耐腐蚀性,包括化学转化涂层,微弧氧化或等离子体电解氧化,激光表面改性和有机涂层保护等等[4,5,6,7]。其中,层状双氢氧化物 (LDH) 由于其独特的化学多功能性和相对均匀的电化学活性位点分散,包括其环保性、多功能特性、多种阴离子和阳离子组合的可能性、自愈合和离子交换能力、高表面积、成本低效益高和与基底的良好粘合性,其作为镁合金的保护性防腐涂层引起了广泛的关注[2,5,8]。LDH的通式可表示为[M2+1?xM3+x(OH)2][An-]x/n?mH2O,其中x=M 2+/(M 2++M 3+),M 2+和M 3+代表二价和三价阳离子,An-是层间阴离子 (如碳酸根离子,硝酸根离子)[1,9]。通常,主要用以下两种方法来合成层状双氢氧化物:物理沉积和原位生长[10,11,12]。在前一技术中,LDH通过水热生长方法合成,再通过不同方法分别在金属基底上进行进一步沉积。在后一技术中,LDH涂层直接生长在基底上,由于两相之间强烈的化学键合,显示出更好的粘附性能,因此有助于加强镁合金的耐腐蚀性,所以原位生长方法被认为更有效[11,13]。

总的来说,目前在镁合金基底上形成LDH已经取得了很大发展,但仍然存在以下缺点:使用预先在镁合金基底上形成的LDH和在高温高压条件下形成的LDH使得镁合金和涂层粘附性不佳,这显著降低了工业应用的可能性[10]。为了克服以上难题,本文开发了一种常温常压下在镁合金表面直接电化学沉积LDH涂层的方法。

1 实验方法

1.1 实验材料

本文选用的是AZ31镁合金,其化学成分 (质量分数,%) 为:Al 2.5~3.0,Zn 0.7~1.3,Mn>0.2,Mg 96。样品尺寸为30 mm×20 mm×2.0 mm。

1.2 涂层制备

镁合金样品经抛光→碱洗 (10 min)→配制溶液 (硝酸镁∶硝酸铝∶硝酸钠=6∶2∶1,NaOH调节pH值至约8)→常温常压下分别在-1.5,-1.7和-2.0 V的电压下电沉积20 min→取出后冷风干燥,即得LDH涂层。

1.3 镁合金和涂层性能测试

1.3.1 表面形貌及结构表征

通过扫描电子显微镜 (SEM,JEOL JSM-6510LV) 表征涂层的表面微观形态。通过X射线衍射仪 (XRD,Rigaku Dmax/Ultima IV) 进行晶体学分析,鉴定涂层的晶体结构。通过Fourier变换红外光谱仪 (FT-IR,Nicolet-6700) 得到涂层表面的官能团信息。

1.3.2 耐腐蚀性能测定

镁合金和涂层的耐腐蚀能力通过电化学阻抗谱 (EIS) 和动电位极化曲线进行评估。通过恒电位仪 (Gamry,1010E) 进行电化学测量。采用三电极体系,由Pt电极作为对电极,饱和Hg-Hg2Cl2电极 (SCE) 作为参比电极,暴露面积约1 cm2的测试样品作为工作电极。所有测试均在25 ℃下3.5%(质量分数)NaCl溶液中进行。在工作站处于开路电位时,在振幅为5 mV正弦电压下,在105~10-2 Hz的频率范围内进行EIS测量,EIS数据由ZsimpWin软件处理。以0.5 mV/s的扫描速率记录动电位极化曲线,扫描范围相对于开路电位±300 mV。

2 结果与讨论

2.1 LDH涂层表面形貌

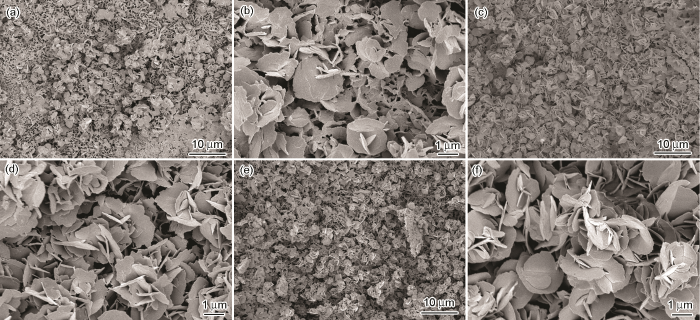

图1为AZ31镁合金在不同电压下电沉积LDH后的SEM像。从不同电压下沉积得到的LDH的表面微观形貌图中都可以观察到均匀且垂直排列在镁合金基底上的纳米薄片。这与文献中已报道的LDH表面形貌一致[4],以此证明LDH已成功合成。虽然图1a和b及图1e和f显示出与图1c和d类似的表面形态,但是图1c和d表面的纳米薄片更紧凑、更致密地分布在整个涂层表面,致使腐蚀性介质不易穿过涂层,能为镁合金提供更好的防腐保护。因此,初步认为沉积电压为-1.7 V时得到的LDH涂层性能更加优异。

图1 AZ31镁合金在不同电压下电沉积LDH后的表面形貌

2.2 LDH涂层的组成

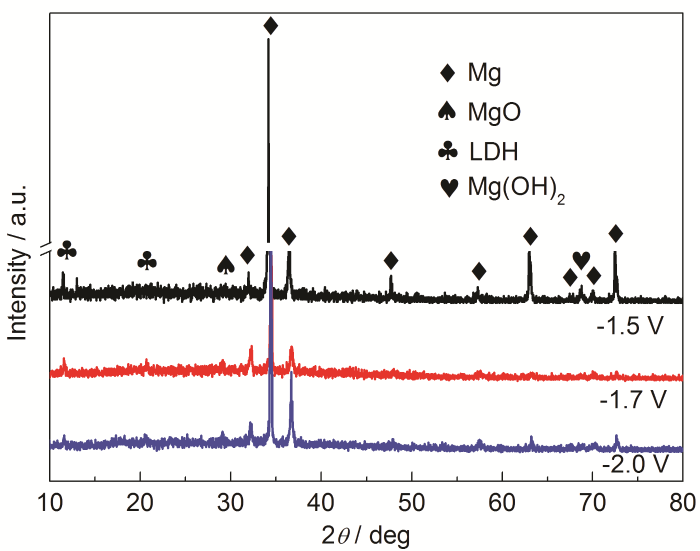

为了进一步确认在镁合金表面形成的物质确实是LDH,进行了XRD和FT-IR测试,其结果如图2和3所示。由图2得知,沉积LDH后在11.5°和20.6°观察到有衍射峰产生,这是水滑石层状结构的特征衍射峰。同时,相比于沉积电压为-1.5和-2.0 V的衍射峰,沉积电压为-1.7 V形成的LDH的特征衍射峰的强度有所增加,并且Mg和Mg(OH)2的特征衍射峰的峰强度有所降低,如在36.5°,63.2°,72.6° (JCPDS编号:35-0821) 和68.8° (JCPDS编号:44-1482) 处。

图2 AZ31镁合金在不同电压下电沉积LDH后的XRD谱

图3显示了不同电压下沉积的LDH涂层的FT-IR谱。如所观察到的,3698 cm-1处峰对应于由于其八面体的空间构型导致的Mg-OH伸缩振动;以3440 cm-1为中心的强且宽的吸收峰为由金属羟基和氢产生的羟基伸缩带;2922和579 cm-1处是因为在制备样品时溶液吸收了空气中的CO2产生的峰,表明存在与夹层中存在的碳酸根离子键合的水分子;1633 cm-1处是由羟基形变产生的吸收峰;1384 cm-1处是NO3-的特征吸收峰;450 cm-1处的吸收峰是由Mg-OH振动产生[5,14]。这些结果证明通过电沉积确实在镁合金表面成功地合成了LDH涂层。通过观察图中LDH特征峰的强弱得知,在电压为-1.5 V时制得的LDH含量最低,在-1.7 V时的最高。

图3 AZ31镁合金在不同电压下沉积LDH后的FT-IR谱

2.3 LDH涂层的耐腐蚀性能

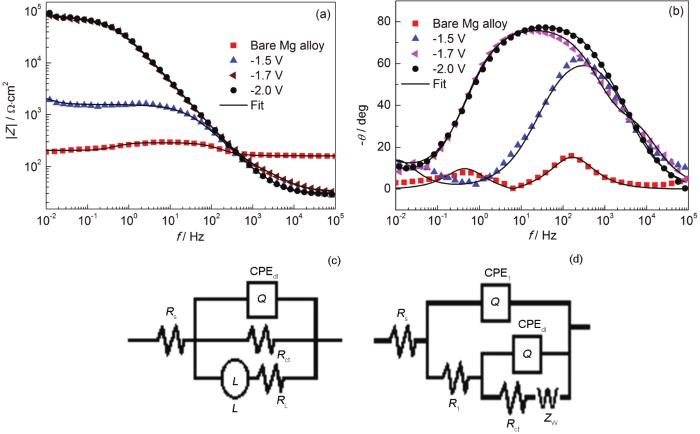

图4为AZ31镁合金基体和LDH涂层的EIS谱。为了更清楚地解释EIS,用图中相应的等效电路来进行拟合。通常,较低频率下阻抗模值越高,涂层的耐腐蚀性越好。由图4a可知,镁合金基体在低频处 (f=0.1 Hz) 的阻抗模量|Z|=2.18×102 Ω·cm2,而LDH涂层的模量为6.326×104 Ω·cm2。相对于镁合金基体,涂层的阻抗增加了2个数量级。从图4b也可以清楚地看出涂层耐腐蚀性的提高。在未沉积LDH的情况下,Mg氧化生成的氧化膜是疏松多孔的,所以在高频率的交流电流下其相位角度几乎为0°。当沉积LDH涂层以后,相位角有所增加。对于镁合金基体而言有两个时间常数,在频率较高时镁合金表面的氧化膜已经遭到了破坏导致镁合金被快速腐蚀。在镁合金表面沉积LDH后时间常数向低频移动,电压为-1.7和-2.0 V时变化最大,证明电压为-1.5 V时的耐腐蚀性能最差。总之,LDH涂层为镁合金基底提供了良好的保护,并且当沉积电压为-1.7 V时显示出最佳的耐腐蚀性。

图4 AZ31镁合金和在不同电压下沉积的LDH涂层在3.5%NaCl溶液中的EIS模值图和相位角图以及相应的等效电路图

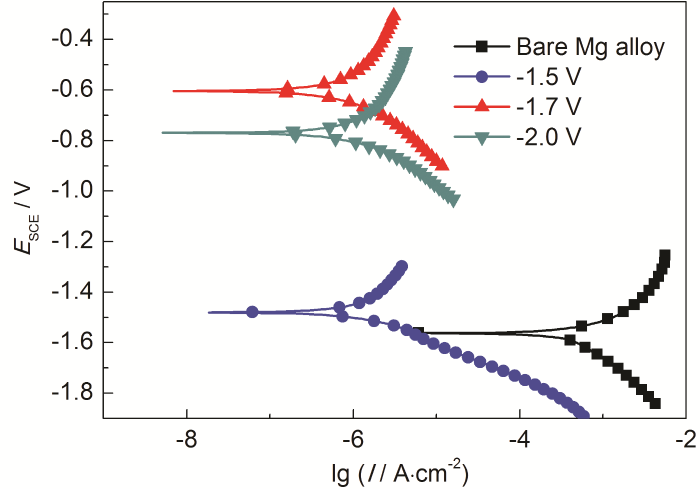

通过Tafel测试对LDH涂层的耐腐蚀能力进行了进一步的评估,测试结果如图5所示。与未沉积涂层的镁合金基体相比,涂层的腐蚀电位 (Ecorr) 和腐蚀电流密度 (Icorr) 分别明显向更正和更低的值移动。当沉积电压为-1.7 V时,LDH涂层的Ecorr相对于镁合金的Ecorr (-1.56 V) 正向移动0.96 V,达到-0.60 V,表现出较强的耐腐蚀潜力。镁合金基体的Icorr为7.933×10-4 A·cm-2,不同电压下得到的LDH涂层的Icorr都有所降低,-1.5 V时涂层的Icorr为1.908×10-6 A·cm-2,-1.7 V时Icorr降低了3个数量级至7.882×10-7 A·cm-2,-2.0 V时Icorr为1.088×10-6 A·cm-2。综合考虑腐蚀电位和腐蚀电流密度的变化,得出在不同沉积电压得到的涂层的耐蚀能力按以下顺序降低:-1.7 V≈-2.0 V>-1.5 V,这与EIS结果非常一致。

图5 镁合金和在不同电压下沉积的LDH涂层在3.5%NaCl溶液中的Tafel图

2.4 LDH涂层的电沉积机理

该方法基于通过还原NO3-产生OH-的电化学反应来沉积LDH (式 (1) 和 (2))。除了NO3-还原产生OH-以外,还可以通过电极反应生成OH-以促进LDH的产生 (式 (3))。在反应体系中会发生副反应生成MgO和Mg(OH)2 (式 (4) 和 (5))。所以只有确定了合适的沉积电位才能得到比较纯的LDH[15,16]。因为Mg2+和NO3-的浓度关系和溶液的pH值都会导致NO3-的还原电位发生显著变化,所以下一步将继续探索这二者对沉积的LDH性能的影响。

3 结论

(1) 通过简单的电化学沉积法在镁合金表面成功合成了具有较强防腐能力的LDH涂层。

(2) 通过SEM,XRD和FT-IR测试证实在镁合金表面形成了LDH涂层,并通过Tafel和EIS测试验证了涂层的耐腐蚀能力。与镁合金基体相比,LDH涂层低频处的阻抗模值增加了2个数量级,其自腐蚀电位提高了0.96 V,腐蚀电流密度降低了3个数量级。

(3) 在-1.7 V下电沉积制备的LDH具有最优的耐蚀性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414