石墨烯复合防腐蚀涂料的研究进展

2023-07-21 15:10:07

作者:黄志雄,田建平等 来源:腐蚀与防护

分享至:

石墨烯因其优异的力学、电子学、热学、磁学、化学特性及屏蔽性能,在防腐蚀领域具有巨大的应用潜力。目前石墨烯在防腐蚀应用上主要有两种方式,一种是直接作用在基材上,另一种是作为纳米填充物对聚合物涂层改性。石墨烯与具有防腐蚀性能的聚合物材料复合使用,所制备的复合防腐蚀涂料的综合防腐蚀性能得到大幅提高。

石墨烯(graphene)是由单层碳原子通过共价键结合而成的理想二维晶体,其以sp2轨道杂化方式连接C单原子按正六边形紧密排列成蜂窝状。

石墨烯的强度和硬度非常高,其硬度胜过钻石,是已知强度最高的材料。有研究表明,石墨烯的抗拉强度高达125 GPa,弹性模量为1.1 TPa。单层石墨烯的透光率达到了97.7%,双层石墨烯的透光率更达到了95.4%。在室温下,石墨烯的载流子迁移率高达15000 cm2 /(V·s) ,且几乎不受温度的影响,并且还有比铜还低的电阻率(约为10-6 Ω·cm)。在狄拉克点附近,载流子密度无限接近于零,进而使石墨烯拥有最小的电导率,大约在4 e2/h数量级。石墨烯还具备十分突出的导热能力,在室温条件下,单层石墨烯的热导率高达5000 W/(m·K),是铜的热导率的10倍左右。

近年来,石墨烯独特的纳米结构以及优异的性能使其成为了一种新型防腐蚀材料。

石墨烯由于在防腐蚀领域具有优异的性能,使其在防腐蚀涂层中的应用越来越广泛,其在防腐蚀涂层中的防腐蚀机理主要分为物理防腐蚀和化学防腐蚀两个方面。

物理防腐蚀机理石墨烯由sp2杂化的碳原子组成,其在芳香环上的电子密度很高,可以阻断所有分子,石墨烯屏障的防腐蚀作用机理如图1所示。石墨烯的特殊结构使其具有抗渗性。石墨烯堆叠的片层结构阻隔了水、气体和腐蚀物质等与金属基体的接触,通过延长渗透路径提供了良好的屏蔽保护,且其具有疏水性,因此起到了良好的物理防腐蚀作用,使涂层的耐腐蚀性和使用寿命大大提高和延长。

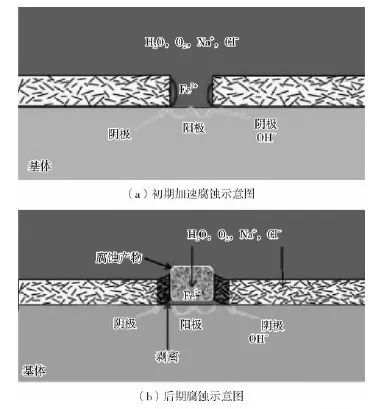

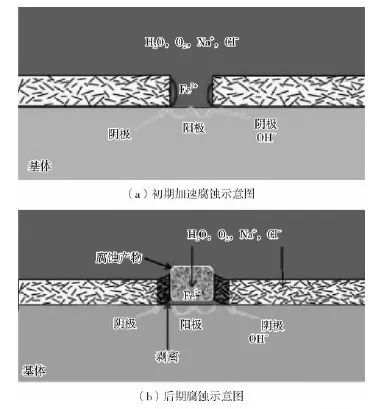

化学防腐蚀机理是石墨烯可与镀层金属表面活性官能团之间发生钝化作用,形成良好的防护性隔膜,起到防腐蚀作用。石墨烯由于具有优异的导电性能,还能防止电化学腐蚀。石墨烯由于具有较高的自腐蚀电位,相对于金属基体呈阴极,且其导电率高达106 S/m。使用石墨烯纳米片(Gnps)对环氧富锌(ZRE)涂层进行改性,制得Gnps/ZRE复合涂层,并构建了锌粉质量分数为40%的环氧富锌涂层(40-ZRE)和Gnps质量分数为0.5%的40-ZRE(0.5Gnps-40ZRE)涂层缺陷处的金属基体腐蚀机理模型,如图2和图3所示。

图3 0.5Gnps-40ZRE模拟缺陷处腐蚀机理模型示意图

通过对比可知,Gnps的添加可以显著延长和提高ZRE涂层对金属基体的阴极保护时间以及屏蔽效果。试验发现,石墨烯在涂料中形成了“迷宫”防腐蚀结构,同时还将涂层分隔成了无数的小隔间,从而减少和延缓了基体的腐蚀速率;除此之外,石墨烯形成的网状叠加结构与锌粉形成了一个导电通路,实现了金属基体的阴极保护,使得复合涂料具备了优异的电化学防护性能。石墨烯由于具有极高的理论杨氏模量和断裂强度,以及均匀的分散性和纳米尺寸,故对聚合物力学性能具有重要的影响;聚合物热稳定性大多较差,并且导电系数也较低,石墨烯在耐热性和导热性上的优异表现正好能弥补聚合物这方面的缺点;石墨烯的大π键使得电子在传输过程中不易散射,故具有理想的导电性能。由于石墨烯以上种种优异的性能,使其在聚合物的力学性能、热性能及电性能的改善上具有巨大潜力,进而使其在复合防腐蚀涂料领域具有突出表现。环氧树脂(EP)在胶黏性、力学性能、电绝缘性等方面表现优异,且成本低,使其在涂料、包装和封装等众多行业广泛应用,尤其是在防腐蚀涂料领域应用普遍。良好的成膜性是环氧树脂涂层的一大优势,但其固化过程会产生微孔道和微裂纹,使腐蚀因子穿过涂层,腐蚀基底,从而缩短防腐蚀周期,故还需对其改性后再使用。石墨烯因具有独特的结构以及优异的性能改善环氧涂层的耐腐蚀性。利用改进Hummers法制得氧化石墨烯(GO),再使用1-萘磺酸钠(NA)对GO进行功能化改性,并用水合肼对GO化学还原,制备出了功能化石墨烯(NA-rGO),然后使用溶液共混法制得NA-rGO掺杂环氧树脂涂料。在防护初期,NA-rGO与基体在电解质的作用下形成原电池,从而使基体的腐蚀加快,如图4a所示;随着进一步腐蚀,累积的OH-使基体表面钝化,加上腐蚀产物对腐蚀介质的阻挡,使涂料在防护后期具备良好的耐腐蚀性能,如图4b所示。当NA-rGO添加量在1.5~2.0%时,涂层的硬度可以达到3H,当NA-rGO添加量为1.5%时,涂层的自腐蚀电位为-410 mV,自腐蚀电流密度为0.049 μA/cm2。

图4 NA-rGO与基体在不同腐蚀时期的示意图

以羧基功能化石墨和1,8-二氨基辛烷为原料,在超临界CO2中,采用超声法合成了1,8 -二氨基辛烷接枝石墨烯(1,8-D-g-G),如图5所示,此方法生成的1,8-D-g-G稳定且不会再破裂,最后用溶液共混法将环氧树脂与1,8-D-g-G反应制备石墨烯/环氧树脂(ER-G)复合材料。研究表明:1,8-D-g-G的大小约为3 μm,层数小于4层;1,8-D-g-G在环氧树脂中的相容性和分散性显著提高,前者易与后者通过酰胺化反应形成ER-G复合材料;电化学和盐雾试验表明,ER-G含量为2.5%的复合镀层具有良好的耐蚀性,这表明该复合材料在防腐蚀领域有着广阔的应用前景,尤其是在潮湿的盐环境中的重防腐蚀。

图5 超临界CO2中超声法合成1,8-D-g-G的工艺

聚氨酯(PU)的用途广泛,具有极好的低温性能、弹性以及优异的力学性能。纯聚氨酯涂料的耐水性、耐热性及耐候性不够理想,在一定程度上限制了其应用。故其作为一种有机涂料还需要进一步的改进。在聚氨酯涂层中加入石墨烯纳米填料是提高PU耐腐蚀性能的重要途径之一。使用2,4-甲苯二异氰酸酯与聚醚二元醇作为原料制得聚氨酯预聚体,再用聚二甲基硅氧烷将聚氨酯预聚体改性,最后将制备的热还原石墨烯作为填料加入其中,制得石墨烯/有机硅改性聚氨酯涂料,其反应物结构图如图6所示(图中TDI为甲苯二异氰酸酯,DL2000为聚醚多元醇,PDMS为聚二甲基硅氧烷)。研究表明:石墨烯的添加,明显改善了涂层的耐水性能和耐冲击强度,复合涂层的接触角可达到101°,耐冲击强度提升到了44 kg/cm;复合涂层附着力等级到达1级,增强了涂层和基体的结合力;复合涂层表面致密,没有气泡和凹陷,较为平整;电化学测试和1000小时耐盐雾试验表明,当添加0.1%石墨烯时,涂层自腐蚀电位为-0.90 V,自腐蚀的电流密度为0.07 μA/cm2,且耐盐雾性能最好。

图6 石墨烯的含氧基团与大分子链端基氰酸酯结合的结构

丙烯酸涂料具有优良的耐磨性、柔韧性、抗老化性以及较强的附着力,在防腐蚀涂料等领域有着广泛的应用。但是丙烯酸涂料的漆膜丰满度以及耐酸能力较差,往往被改性成复合防腐蚀涂料。

使用氟硅烷对石墨烯纳米片进行改性,然后用改性石墨烯纳米片填充实验室合成的疏水性有机硅氧烷-丙烯酸树脂,如图7所示,最后采用喷涂法和两步法在LY12铝基体上成功制备了超疏水涂层。SEM和AFM结果表明,改性石墨烯的加入使涂层的表面粗糙度增加;润湿性测试发现G25和GD的水接触角分别为154.9°和152°,G25和GD的滑动角分别为5°和7°,由此可见该涂料具有良好的自清洁能力和超疏水性,在非湿润、防冰和防污系统中会有很好的应用。电化学测试中,两步法涂层体系在腐蚀介质中的阻隔性能没有受到明显的影响,可以有效地用于腐蚀防护。

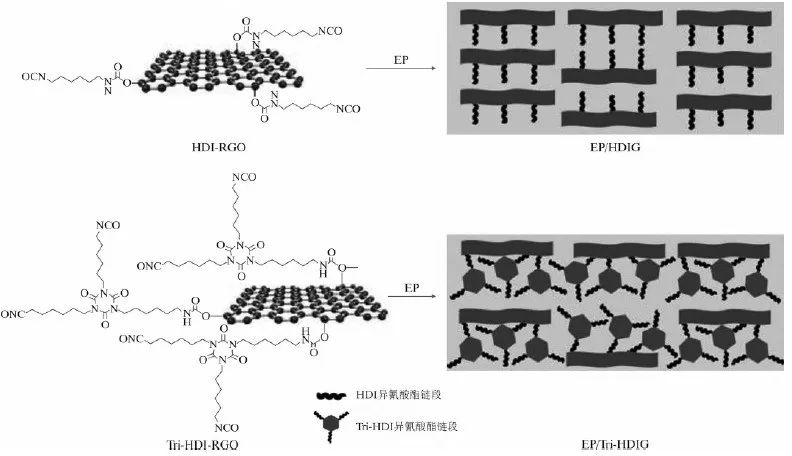

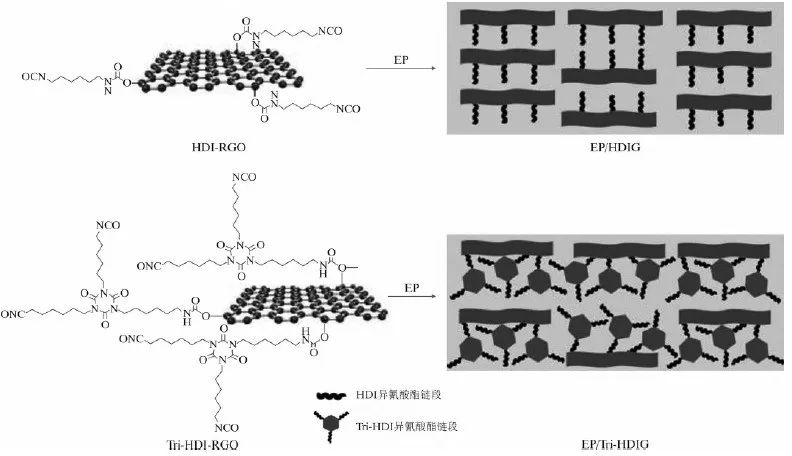

此外,石墨烯的加入改变了材料的表面性质,使其从绝缘表面转变为导电表面,因此,可以用石墨烯来制备导电的超疏水体。物理性能测试证明,石墨烯的加入并没有对长期暴露在室外的涂层的物理完整性产生很大影响;使用两步法也可以获得良好的基底/涂层附着力。溶剂型防腐蚀涂料不仅污染严重、危害人体健康,还会对环境资源造成破坏。随着人们的环保意识越来越强,水性涂料由于其低污染、易净化及无刺激等特点,在涂料市场中渐渐占据主要地位。水性环氧树脂涂料存在亲水链段,加速了水、氧气、Cl-等腐蚀性物质对涂层的渗透,最终导致金属腐蚀的恶化。聚合物纳米复合涂层的出现为提高水性环氧涂膜抗腐蚀能力提供了新思路。常用的纳米颗粒有ZnO、TiO2、Fe2O3等。二维纳米材料包括黏土、氧化石墨烯和石墨烯等。石墨烯及其衍生物作为防腐蚀涂料的纳米填充材料,在防腐蚀领域表现十分突出。使用改善Hummers法制得氧化石墨烯(GO),然后分别用六亚甲基二异氰酸酯(HDI)与HDI三聚体(Tri-HDI)对GO改性,并用水合肼将其还原制得HDI-RGO和Tri-HDI-RGO功能化石墨烯。再将HDI-RGO和Tri-HDI-RGO用作纳米填充物,以水性环氧树脂(EP)作基材,制备出了EP/HDIG与EP/Tri-HDIG复合乳液,其制备流程和防腐蚀机理如图8和图9所示。

图8 EP/HDIG与EP/Tri-HDIG复合乳液的制备流程图

图9 EP/HDIG与EP/Tri-HDIG复合漆膜的防腐蚀机理

测试表明,当HDI-RGO和Tri-HDI-RGO的质量分数为0.7%时,EP/HDIG和EP/Tri-HDIG复合乳液的稳定性均达最佳。电化学测试表明,相比EP/HDIG,EP/Tri-HDIG纳米复合材料涂层拥有更高的耐腐蚀能力。耐盐雾性能测试结果表明,复合漆膜内部均一、密集,不仅减缓了对马口铁板的腐蚀速率,而且抑制了Cl-对钝化膜的破坏,起到了机械阻隔的作用。在测试480小时后,EP/Tri-HDIG-0.7%复合涂层的腐蚀损伤最小,证明此Tri-HDI-RGO用作EP的纳米填充物的防腐蚀效果最佳。在此研究中,首次使用HDI和Tri-HDI对石墨烯进行改性,制备出的HDI-RGO和Tri-HDI-RGO在溶剂中更容易分散溶解,解决了RGO的团聚问题,为实现RGO在水性聚合物基体中的均匀分散提供了新的途径。

水性聚氨酯(WPU)由于具有优异的粘合性、耐水性、干燥性和柔韧性,在各应用领域中都受到欢迎。但就防腐蚀性能而言,大部分水性聚氨酯涂料不如溶剂型聚氨酯涂料。研究表明,添加稳定的改性石墨烯填料可以提高WPU的防腐蚀性能,并对提高水性有机涂层防腐蚀性能以及制备环保的金属防腐蚀涂层具有重大意义。

使用电化学剥离法制得腐殖酸功能化石墨烯水分散液(HGP),并将水性聚氨酯作为成膜物质,用HGP充当填料制备出了石墨烯/水性聚氨酯(HGP/WPU)复合涂料。HGP的加入并没有降低WPU与碳钢板之间的附着力,还提高了其防腐蚀性能。研究表明,当HGP的质量分数为0.05%时,复合涂层的耐腐蚀性能达到最佳,阻抗值达到了4.2×105 Ω·cm2,腐蚀电流密度为1.137×10-6 A/cm2。采用电化学剥离法制备HGP以及SGP分散液,安全绿色、反应时间短,并且试验中所用的电解质材料环保易得,成膜物质是无环境污染的水性聚氨酯,更加绿色环保。

在水性聚氨酯基体中分别加入氧化石墨烯(GO)、轻还原氧化石墨烯(RGO)和功能化石墨烯(FG)作为防腐蚀补强剂。如图10所示,石墨烯增强聚氨酯复合涂层阻隔性能的关键因素可归纳为以下两点:石墨烯的纳米分散性和石墨烯的高长径比。

图10 石墨烯增强聚氨酯复合涂层阻隔性能的关键因素示意图

与纯聚氨酯涂层相比,所有复合涂层的防腐蚀性能都有所提高。由于石墨烯具有良好的分散状态,GO和RGO作为势垒增强材料比FG更为有效。纯PU涂层在电解液中浸泡后不久,其防腐蚀性能迅速下降,而0.2%高长径比的还原RGO增强的复合涂层具有优异的防腐蚀性能。EIS测试结果表明,涂层在3.5% NaCl电解液中浸泡235小时后,复合涂层未发生涂层下的腐蚀,0.1 Hz处的阻抗模量几乎没有变化。此研究以石墨烯及其衍生物作为基体复合涂层的阻挡层,通过比较发现石墨烯的化学状态显著影响了石墨烯层在水性聚氨酯基体中的分散。

水性丙烯酸涂料由于具有安全环保、合成加工简单、耐碱性佳、耐老化性优异且价格低廉等特点,在防腐蚀领域广泛应用。通过与具有独特的二维片层结构、突出的机械强度以及稳定的化学惰性等特点的石墨烯相结合,水性丙烯酸涂料在防腐蚀性能上表现更为优异。使用石墨烯粉体和石墨烯浆料改性水性丙烯酸防腐蚀涂料,改性后的涂料耐中性盐雾时间均能超过220小时,相比之下未改性涂料只经过48小时就已出现严重腐蚀现象。分散在涂料中的石墨烯粉体并不都呈片层结构,还有部分会呈团聚状,而使其改性涂料的中性盐雾性能略逊于石墨烯浆料改性涂料。片层石墨烯能阻止腐蚀介质与基底接触,从而延缓腐蚀;石墨烯拥有独特的片层结构、良好的柔韧性和较强的硬度,在一定程度上提高了涂料的耐冲击性、柔韧性和硬度等性能。由此可见,石墨烯作为一种增强增硬材料在水性丙烯酸防腐蚀涂料中有着良好的应用前景。使用丙烯酸乳液作为成膜物质,采用溶液混合法制备出了石墨烯/水性丙烯酸乳液复合防腐蚀处理液。研究表明:当石墨烯为0.2%时,复合涂料的防腐蚀性能最佳,此时腐蚀电流密度为1.489×10-6 A/cm2,腐蚀电位为-1.039 V,极化电阻值为16751.8 Ω,缓蚀率为93.25%,说明石墨烯的加入在一定程度上提高了丙烯酸涂层的防腐蚀性能。在石墨烯质量分数为0.2%的基础上,再在石墨烯/丙烯酸乳液复合处理液中添加不同种类的缓蚀剂,当同时添加0.04%钼酸钠、0.08%钒酸钠、0.60%植酸、0.10%聚吡咯时,此时复合涂层的腐蚀电流密度下降、极化阻值增大,说明加入缓蚀剂后,复合涂层的防腐蚀性能增强。此研究中通过向复合处理液中添加不同种类和用量的缓蚀剂,尤其是实验室自制的聚吡咯水分散液,获得了具有优异耐蚀性能的石墨烯纳米复合水性涂层,对新型金属表面防护涂层材料开发具有重要的理论意义和应用价值。石墨烯在防腐蚀涂料领域的应用才刚刚起步,是近年来防腐蚀研究的重点,其独特的结构和优异的各种性能使其在防腐蚀领域具有巨大的潜力。石墨烯作为纳米填充物,对聚合物涂料的防腐蚀性能有一定改善。但是在石墨烯复合防腐蚀涂料的发展过程中,还存在着很多技术难题亟待解决:首先高品质石墨烯的制备工艺还需进一步优化,且需降低生产成本;其次石墨烯在复合防腐蚀涂料应用中的稳定性和分散性问题亟待解决;石墨烯复合防腐蚀涂料的基础理论研究不够夯实,防腐机理分析不够透彻,防腐蚀性能表征手段还需拓展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。